振动监测故障诊断系统在矿车电动轮上的应用

2022-04-16段振中张再利王伟康孟德斌

段振中,张再利,王伟康,孟德斌

(1.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213000;2.鞍钢集团矿业有限公司 齐大山铁矿,辽宁 鞍山 114005)

近年来,在线监测故障诊断技术逐渐运用于工业设备运维领域,在传统运维管理的基础上增加在线监测和故障诊断系统模块,通过监测设备运行状态,实时评估设备的性能;并通过分析运行数据,及时发现设备早期异常[1]。利用这一技术,设备的维护方式可由原来的事后维修(BM)、周期性的预防维修(PM)转变为基于设备实际运行状态的视情维修(PDM),能有效的减小故障影响范围,降低维修难度和维护费用[2]。电动轮作为矿用卡车的传动、行走部件和主要承载机构,在矿车行驶作业过程中承受巨大的车身载荷以及来自路面复杂冲击,是最容易发生故障的关键部件之一。电动轮一旦损坏,矿车将难以正常工作。目前电动轮运维仍在使用传统的基于预防修和故障修维修机制,难以在早期发现故障,故障定位模糊,应急处置不准确,维修作业不及时。因此利用在线监测故障诊断技术对电动轮的状态监测,实现早期故障预判和定位,提高运维效率。为能加强对电动轮故障的有效预判,在故障早期及时检修,保障矿车的出车率,通过在线监测电动轮的运行振动数据,利用基于变速变载下振动信号的阶次分析技术,开发了集成电动轮机械故障预判、异常诊断等功能的电动轮在线监测和故障诊断系统。

1 整体方案

电动轮在线监测系统由现场端的“电动轮振动数据在线采集系统”和服务端的“运行状态监测故障诊断系统”2 部分组成。安装在矿车上的高频采集器同步采集矿车后桥左右两侧电动轮的振动和转速信号,按内置程序对信号进行降噪预处理,同时将信号数据分包传至现场端本地服务器。服务器自动提取有效振动特征值组与预设振动报警阈值作对比,超出阈值则报警,向服务端发出故障提示的同时将数据传至服务端进行详细的故障分析诊断,靶向定位故障零件,分析故障模式,将诊断报告和维护意见发至现场端指导维修维护工作。

2 电动轮振动信号采集及分析

2.1 振动采集与滤波

基于振动监测的故障诊断需要分析设备运行时内部旋转件的振动参数,电动轮由轮边减速器和牵引电机组成,需要监测的振动参数有电机转子转频和各轴承内、外圈、保持架、滚子故障特征频率,轮边减速器内各转轴转频、各齿轮啮频以及轴承内、外圈、保持架、滚子故障特征频率。其中在矿车车速最高时电动轮被监测振动参数最高频率不超过1 500 Hz。根据香农采样定理,在对模拟信号进行离散化时,采样频率fz至少应2 倍于被分析的信号的最高频率f0,即fz≥2f0;否则可能出现因采样频率不够高,模拟信号中的高频信号折叠到低频段,出现虚假频率成分的现象[3]。因此针对矿车电动轮,选择采样频率大于3 000 Hz 的采集器对电动轮的振动和转速信号等时重采样。

电动轮与矿车后桥、轮毂刚性连接,安装在电动轮上的振动传感器采集的振动信号中混有路面对轮胎的冲击以及固定在后桥上的设备如柴油机、发电机等的通过后桥传递来的振动干扰;在对模拟信号进行离散化时,模拟信号中的高频信号会折叠到低频段,出现虚假频率成分的现象,需要进行滤波降噪。针对电动轮工况,为解决频率混叠,在对模拟信号进行离散化采集前,采用低通滤波器滤除高于1/2 采样频率的频率成份,低通滤波器的截止频率fc为:fc=fz/2.56,同时采用带通,过滤掉来自地面的低频冲击振动[4]。

2.2 有量纲无量纲特征值综合分析

在旋转设备故障诊断中,特征参数的故障识别性能直接影响设备对故障的判断[5];特征参数分为有量纲特征参数和无量纲特征参数,在旋转设备机械故障诊断中,有量纲的特征参数如均方值、峰峰值等,由于对大多类型故障敏感,且与故障程度相关性较大,但常因为工况差异及功率、转速等输入条件的变化大而产生较大的波动,稳定性欠佳;而无量纲的特征参数如峭度指标、裕度指标等,由于是以概率分布函数为基础,外部对输入条件的变化对其影响不明显,在变载荷下情况下作为反映运行状态的对比评价指标[6]。但对故障敏感性有限或仅对特定类型故障敏感。在针对矿车电动轮的故障诊断中,根据运行历史振动特征值数据,通过统计分析找出1 组相关性较强的,能够综合反应电动轮运行状态的有量纲和无量纲特征值,并将其作为初步故障判断依据,形成有效的电动轮运行故障判断指标。

2.3 振动阶次分析

在实际运行中,负载和车速往往随时间变化,从而使矿车电动轮通常在变载工况下工作。目前工业领域常用的频谱分析技术不足以准确解释实际设备中随时间变化的故障特征:在稳态工况下对振动信号进行频谱分析,可以有效地揭示被分析信号在全过程中的频率成分,而在变速工况下,转速的变化表现在频谱图上是频率分量的模糊,使得频谱图上的基频以及其各次谐波分量会分散在一连串的频率谱线上。这种被模糊了的频率分量将给幅值测量造成误差,使得传统的频谱分析难以达到预期效果[7]。

针对变速工况下运行的矿车电动轮,阶次分析是一种直观有效的频率结构分析方法。利用阶次跟踪将等时间间隔采样的非平稳信号转化成等角度间隔采样的平稳信号,从而转化为平稳信号的分析问题[8];通过同步高频采样电动轮振动频率信号和速度信号进行处理,得到不随转速变化的阶次信号,形成变速工况下清晰的阶次谱,并根据电动轮结构将不同阶次和电动轮内不同部件对应起来,实现基于阶次谱的电动轮故障诊断与故障零件定位。

3 工业试验

3.1 变速变载荷下故障障诊断功能测试

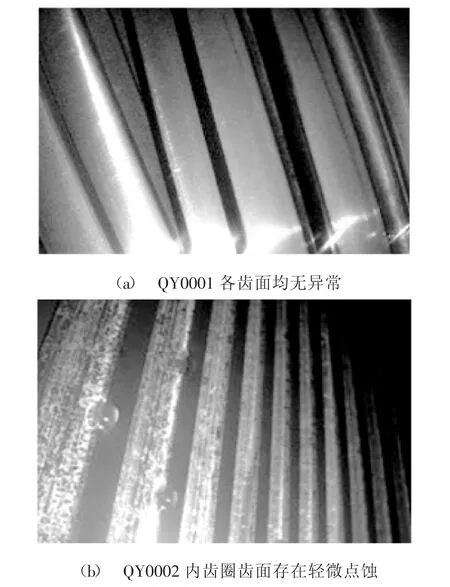

1)试验方式。台架试验,在试验台安装2 台的电动轮,编号QY0001、QY0002,其中QY0001 各零件状态正常,QY0002 齿圈有轻微点蚀的早期故障。按照同样的变速载荷谱对2 台电动轮进行加载测试。通过采集器分别对2 台电动轮进行转速和振动的等时重采样并按预设值进行信号处理。根据采集的信号在本地服务器进行基于阶次分析的故障诊断,并将比诊断结果与实际情况作对比。电动轮测试前状态对比如图1。

图1 电动轮测试前状态对比

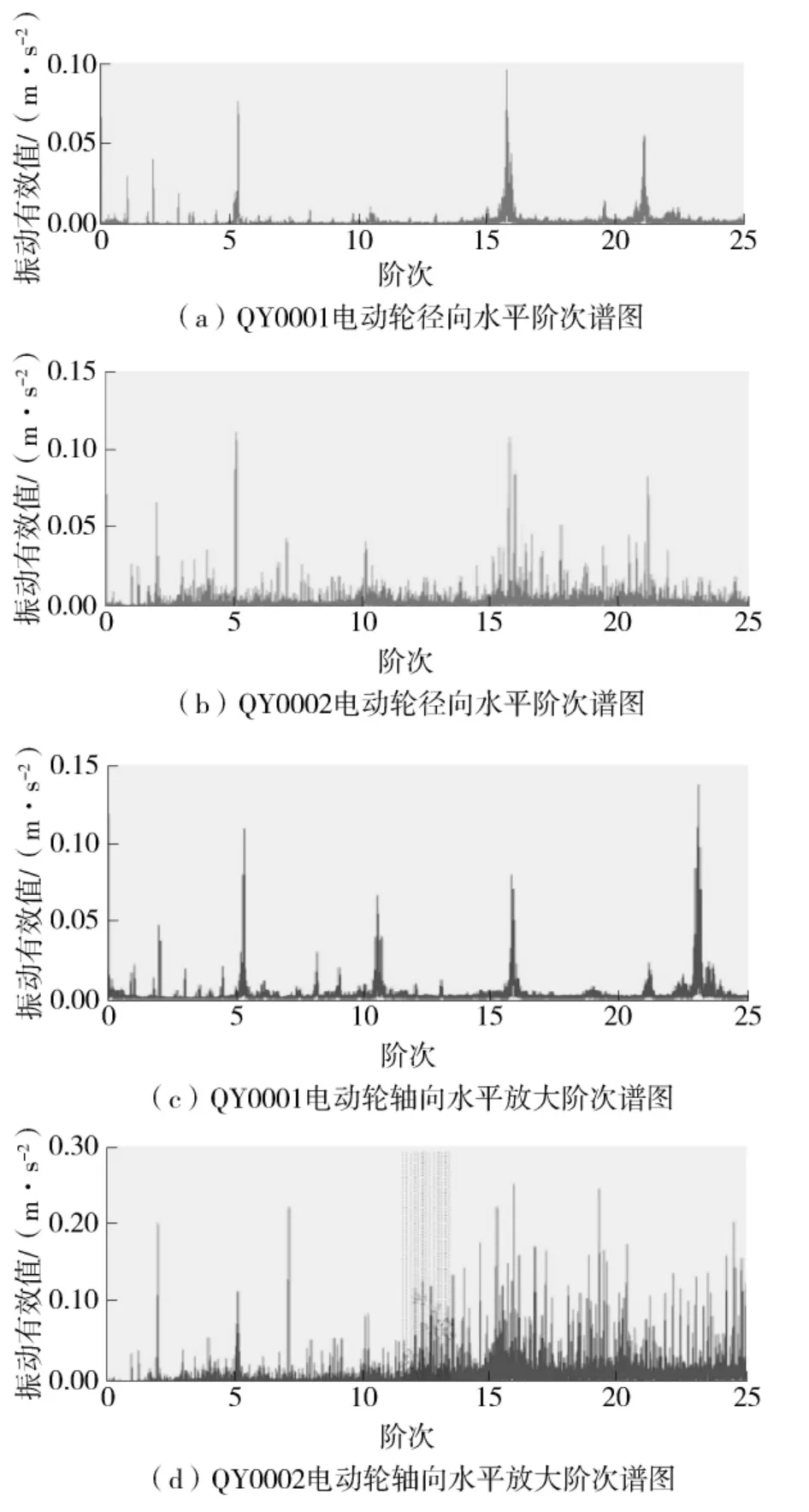

2)试验结果。电动轮振动阶次谱对比如图2。QY0001电动轮阶次谱中各零件阶次及其倍频清晰,各方向阶次谱均无明显异常频率存在;而QY0002 电动轮径向水平放大阶次谱(图(b))和轴向水平阶次谱(图(d))中可以看到齿圈副啮合频率附近存在明显的与内齿圈转频率一致的等间隔边频带,且边频幅值较小。说明内齿圈存在轻度故障,与齿轮箱实际状态相符,分析结果与实际情况基本一致。

图2 电动轮振动阶次谱对比

3.2 装车工业试验

试验方式:在某露天矿进行2 个月的振动监测故障诊断系统工业试验,在露天矿办公区部署本地服务器,服务器装有电动轮振动监测软件;在矿区2同台电传动矿车H1、H2 上安装具有无线传输功能的移动在线采集系统,采集驱动轮上的振动与速度信号(每台车2 个电动轮,共采集4 个电动轮的信号),采集系统通过Modbus 协议与本地服务器通讯;矿车作业时,采集器将矿车电动轮运行状态数据传输至本地服务器,电动轮振动监测软件提取特征值组,通过判断确认电动轮实际运行状态,同时将采集的数据通过4G 网络发送至服务端进行详细诊断分析。

3.2.1 电动轮特征值组综合分析

从有量纲特征参数趋势看,H1 与H2 矿车电动轮振动有效值无明显差别,根据ISO 10816-3 标准评判,数值均落在可接受分区(B 区)内推测车辆行驶时路况负载变化以及由车架传递的柴油机、发电机振动等叠加使有效值趋于一致性。有效值对比分析见表1。

表1 有效值对比分析

从无量纲特征参数趋势看,段内H1 矿车2 电动轮振动峭度指标多次超1 000,最高值在3 000 左右;H2 矿车两电动轮振动峭度指标基本都在1 000以内,仅最高值超1 000;H1 矿车电动轮振动峭度指标明显高于H2,说明H1 矿车2 个电动轮的运动冲击和磨损要高于H2 矿车。

3.2.2 电动轮振动特征值阶次分析

对H1、H2 2 台矿车的4 个电动轮进行阶次分析,发现H1 左侧电动轮阶次谱中,太阳轮、行星轮啮频阶次(数值15)及其倍频附近存在于太阳轮转频阶次(数值1)一致的等间隔边频带,边频幅值小,推测H1 太阳轮齿面可能存在轻度磨损状况。H2 两侧电动轮阶次谱中未见异常成分。H1 矿车左侧电动轮振动阶次分析如图3。

图3 H1 矿车左侧电动轮振动阶次分析

经拆解检查,H1 矿车左侧电动轮太阳轮表面存在肉眼可见轻度点蚀,并且齿向参与啮合部分和未参与啮合部分之间有明显台阶,说明齿面以磨损。经过测量,太阳轮齿厚减小但仍在可接受范围内,不必马上更换,建议定期检查油品状况,着重监测润滑油品中金属元素含量和颗粒度,若有明显升高则需停机检修更换太阳轮。

4 结语

在矿车电动轮上使用振动监测及故障诊断系统,可以实现电动轮初期异常的及时发掘、报警;并能通过故障诊断系统对故障进行在线快速准确的“靶向”定位,明确具体运行异常的零件,完成故障预判。对实现电动轮维护方式由周期性预防性维修和事后维修转变为基于电动轮实际运行状态的预测性维修起到重大的作用。