西湾露天煤矿运输系统优化设计

2022-04-16刘俊龙

刘俊龙

(陕西神延煤炭有限责任公司,陕西 榆林 719000)

露天煤矿开采工艺有连续式、半连续式、间断式、无运输倒堆工艺以及联合开采工艺等,其中间断式开采工艺简单灵活,对地形环境适应性强,是我国露天矿应用的主要开采工艺,但其运输成本较高,约占露天煤矿生产成本的40%[1],大型露天矿采剥工作线、排土场工作线较长,其运距更大,运输成本会更高。同时运输系统布置的合理与否,也直接系到采剥工程效率以及采矿接续,故控制好运输成本对露天煤矿生产、经营尤为重要,如何有效地节能降耗,成为露天开采中迫切需要解决的问题[2]。为此,运输系统的优化设计已成为了露天矿生产经营管理的一项必须的、经常性的工作。

1 现行运输系统基本情况

1.1 矿山概况

西湾露天煤矿位于陕西榆林市,地处陕北黄土高塬北缘与毛乌素沙漠东南缘的接壤地带,地势较平坦,以风沙滩地地貌为主。总体南高北低、西高东低,最高点位于南部边界附近,海拔标高为1 280 m,最低点位于与其相邻的方家畔沟谷中,海拔标高为1 125 m,最大高差155 m 左右,北部海拔标高一般为1 175 m 左右,南部海拔标高一般为1 220 m左右。煤矿设计产能10 Mt/a,开采工艺剥离采用单斗-卡车间断工艺;采煤采用单斗-卡车-地面半固定破碎站+带式输送机半连续开采工艺,采用工作面移动坑线、端帮半固定坑线的多出入沟的卡车运输开拓方式。目前为国家安全生产标准化管理体系二级矿井,开采煤层为2-2煤,煤层平均厚度11.3 m,煤层倾角<1°,施工工序有钻孔、爆破、采装、运输、排土,工作面布置方向大致为东西走向,采剥台阶向北推进,南侧为内排台阶。生产煤炭为优质长焰煤,硬度较大,需进行穿孔爆破。

西湾露天煤矿矿区内分布有3 个主要含水层,由上至下分别是:第四系上更新统萨拉乌苏组孔隙潜水含水层、侏罗系中统延安组风化基岩裂隙承压水含水层、烧变岩孔洞裂隙潜水含水层。矿井涌水量较大,一直以来是制约煤矿安全生产的主要灾害。西湾露天煤矿采场上部松散物剥离工程外委,采用4 m3以上液压挖掘机,配额定载重52~80 t 以上宽体自卸车;上部岩石剥离工程外委,采用斗容4 m3以上液压挖掘机,配额定载重52~80 t 以上宽体自卸车;下部(靠近煤层)岩石剥离工程自营,采用斗容35 m3电铲,配额定载重230 t 电动轮卡车;采煤工程自营,采用斗容35 m3电铲和22 m3液压挖掘机,配额定载重230 t 电动轮自卸卡车。

1.2 运输系统现状和现行运输系统存在的问题

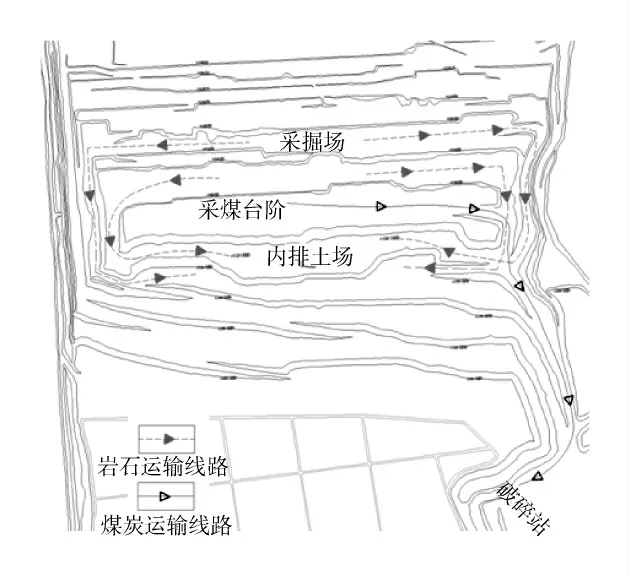

1)运输系统现状。西湾露天煤矿原运输系统为采区东西两侧非工作帮双环形运输系统,上部松散物运输线路为:松散物剥离工作面—地表及两侧端帮线路—内排土场进行排弃;岩石剥离运输线路为:岩石剥离工作面—东西两侧端帮运输线路—内排土场,平均运距为2.3 km;煤炭运输线路为:采煤工作面线路—东侧端帮联络线—东端帮线路—内排土场东侧运输干线—破碎站,煤炭平均运距为2.5 km。原运输系统示意图如图1。

图1 原运输系统示意图

2)现行运输系统存在的问题。随着采剥工作面的不断向前推进,内排土场已基本成型,原两侧环形运输系统岩石运输距离大,卡车油耗增大,同时考虑到卡车长距离的行驶,使得轮胎磨损、更新加快,致使运输成本变大,露天矿生产成本不断增加,从经济角度考虑,目前该种运输系统对西湾露天矿已不再适用;同时,随着采剥台阶的向前推进,内排土场也须适时跟进,内排土场东侧煤炭运输干线压覆内排空间,严重制约内排土场的正常跟进,甚至影响煤矿生产接续,从技术角度考虑,该种运输系统已不适用当前的生产现状。

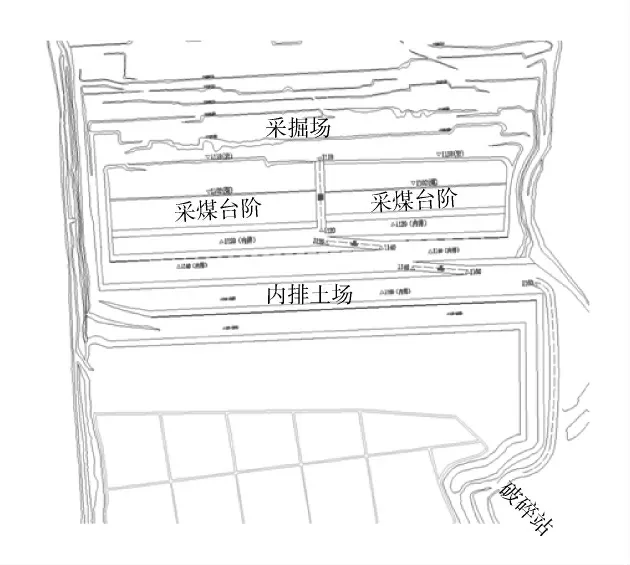

2 运输系统优化

优化设计取消原内排土场东侧运煤干线,原上部外委工程土方剥离物运输线路不变。通过在采场岩石台阶+1 118 m 水平和内排土场+1 120 m 水平之间搭设中间岩桥,在生产的过程中,岩桥会不断的废除、重建、更新[3];两侧端帮运输线路在中间岩桥废除时启用,进行临时修筑,待中间桥重建完成后废除,并采出其下部压覆煤炭资源,如此循环往复,形成已中间岩桥为主,两侧环形运输为辅的动态运输模式(中间桥移设工程实为采出桥体压覆煤炭资源,故移设只针对采煤台阶以上部分,移设时采煤工作面以后部分桥体可保留不动,待桥体下煤炭资源采出后,可为新的中间岩桥继续沿用,以此往复更新)。优化设计示意图如图2。

图2 优化设计示意图

中间岩桥在用时煤岩运输线路为:下部与岩桥通标高岩石台阶直接通过中间岩桥,运往内排土场,与岩桥不同标高岩石台阶可通过与岩桥之间用渡线连接;煤炭通过采煤工作面与中间岩桥经过临时渡线的连接,在经内排土场平盘运输道路,运往半固定破碎站。

中间岩桥移设时煤岩运输线路为:岩石沿两侧端帮临时性道路运输至内排土场(该道路在岩桥移设完成时废弃);煤炭通过采煤工作面经过临时渡线到中间岩桥(保留不动部分桥体),经过内排土场平盘运输道路、渡线,运往半固定破碎站。

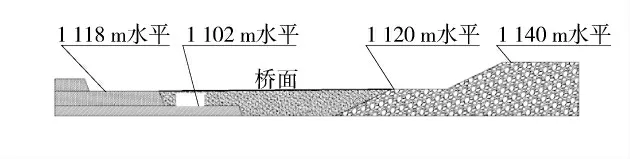

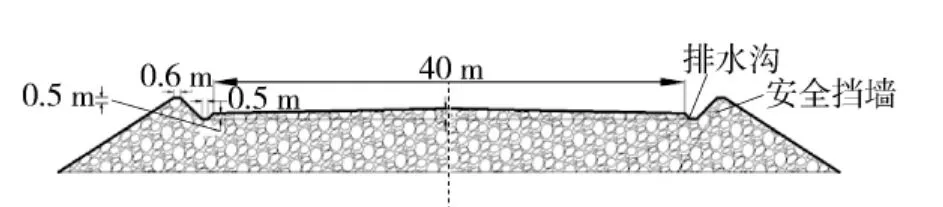

中间岩桥为230 t 自卸卡车双车道,桥体长300 m,起点标高为+1 118 m,终点标高+1 120 m,纵向坡度为0.7%,桥面净宽40 m,两侧修筑高度为自卸卡车轮胎直径的2/5~3/5,顶部宽度为0.6 m 的安全挡墙,挡墙内侧修筑参数为0.5 m×0.5 m 的排水沟,桥面自两侧边缘向中线方向保持2%的横向坡度。遇大气降水时期或露天矿道路洒水过量时,路面积水沿道路横坡流入排水沟,沿道路纵坡流向+1 118 m 水平工作面,后经引流汇集于工作面蓄水池内,集中进行抽排。岩桥桥面两侧安全挡墙及其与工作面道路交汇处设置导向标、反光标识、爆闪灯等安全警示标志。中间岩桥纵断面示意图如图3,中间岩桥横断面示意图如图4。

图3 中间岩桥纵断面示意图

图4 中间岩桥横断面示意图

优化设计系统后,各岩石剥离工作面与岩桥之间、内排土场各平盘运输道路之间均通过临时渡线连接,所有渡线最大纵向坡度重载上坡情况下不超过8%,重载下坡情况下不超过7%,渡线两侧修筑安全挡墙,挡墙上设置夜间可视的导向、限速等安全警示标志。中间桥以及内排土场运输道路车流密度较大,须做好交通指挥工作,重要交叉路口,除设置完善的警示标志外,可安排专人进行交通指挥,确保交通安全。

运输系统优化后煤炭平均运距为2.2 km,岩石平均运距约为1 km(其中上部岩石台阶运距为1.1 km,下部岩石台阶运距为0.8 km)。

3 经济技术比较

对优化设计方案与原运输系统在技术可行性、经济合理性上分别进行对比分析[4],合理则可行,反之不可行。

3.1 技术方面

1)原内排土场东侧原煤运输干线占用内排空间,制约内排土场正常推进[5],通过取消其该道路,释放道路压覆内排空间,增大内排容量,进一步保障煤炭生产接续。

2)废除原内排土场东侧运煤干线后,排土场工作线得以拉长、整直,排土场工程质量显著提升,对煤矿安全生产标准化管理体系提升达标作用显著。

3)相比较原两侧端帮环形运输系统,随着工作面的不断推进,需频繁进行端帮运输道路的修筑、废弃,给露天矿生产造成较大的临时道路修筑工程量,影响采剥效率;同时,原东西两侧环形运输线路,加之两侧煤层底板蓄水池占地,导致内排跟踪距离加大,影响内排土场的正常推进。优化设计中间岩桥后,临时道路与蓄水池空间位置由并列变为同一直线,减少占用内排空间;同时岩桥及煤层底板至岩桥联络线废弃时无须倒移,内排土场直接压覆即可,只需对煤层顶板以上岩桥进行二次修筑,减少了道路工程量,以及道路对内排跟踪距离的影响。

4)原端帮运输系统,道路行驶安全性较差[6],表现为端帮落石危险,以及道路转弯时靠帮侧司机视线受阻;同时大型载重卡车长时间的震动对边坡稳定性产生一定影响。

3.2 经济方面

1)通过搭设中间岩桥,使得煤层上部岩石台阶剥离物平均运距缩短约1.3 km,煤炭平均运距缩短约0.3 km,西湾露天煤矿平均每年度岩石剥离量约为3 200 万m3,煤炭每年度产量约为1 000 万t,从经济角度看,本次运输系统优化可大大降低运输成本,提高经济效益[7]。

2)原运输系统为两侧端帮运输,道路压覆端帮煤炭资源,造成资源浪费,优化设计中间岩桥后,取消端帮运输道路,可减少运输道路对煤炭资源的压覆,提高资源回采率,增加经济收益。

3)矿岩运距的缩短,可降低大型运输卡车的轮胎磨损,提高轮胎使用寿命,减少的设备维护保养及折旧费等,从而进一步降低运输成本。

4)系统优化设计后,减少了露天矿临时道路修筑工程量,进而降低了生产成本费用。

5)随着运距的缩短,自卸卡车作业单循环时间降低,班循环次数增加,从而提高了设备工作效率[8]。

4 结语

介绍了西湾露天矿运输系统优化设计。通过优化设计,对露天煤矿煤炭及下部岩石运输线路进行重新布置,达到了缩短运距,释放内排空间,回收端帮道路压覆煤炭资源,降低露天矿临时工程量的目的,同时也从煤矿安全生产、设备效率方面均有不同程度的提高和改进。