基于正交试验的铁尾矿烧结透水砖性能影响因素分析

2022-04-16孔祥法单玉玺周梓林樊传刚

孔祥法,单玉玺,周梓林,樊传刚,张 毅

(安徽工业大学材料科学与工程学院,安徽 马鞍山 243032)

铁尾矿是铁精矿选取后排放的固体废弃物,由于回收技术的限制造成其大规模堆弃,严重污染生态环境[1-2]。铁尾矿由多种长石类及角闪石矿物构成,主要化学成分为SiO2,CaO和Fe2O3等。通过磁选-浮选等工艺可回收利用铁尾矿中的铁、钛等有用成分[3];也可将铁尾矿代替少部分黏土生产水泥熟料,Young 等[4]用高镁低硅铁尾矿代替黏土,在1 420 ℃烧结1 h制备出力学性能与42.5R级相当的水泥熟料。

透水砖是一种优质绿色建筑材料,其良好的保水性和透水性可使路面雨水及时渗入地下,缓解“热岛效应”[5-6]。利用铁尾矿等固体废弃物制备透水砖能够实现铁尾矿资源的综合利用,提高建材制品附加值[7-8]。南晓杰等[9]以焙烧铁尾矿为原料,制备出28 d抗折强度、抗压强度分别为3.34,15.44 MPa的铁尾矿透水砖;李大伟等[10]以污泥为高温黏结剂、陶瓷为骨料,在1 140 ℃烧结保温30 min制备出抗压强度57.7 MPa、透水系数3.5×10-2cm/s 的高性能透水砖;刘家乐[11]以煤矸石为原料,通过掺杂膨润土、膨胀珍珠岩等造孔剂,在烧结温度1 050 ℃保温1 h条件下制得抗劈拉强度4.32 MPa、透水系数1.88×10-2cm/s的透水砖。煤气化灰渣是以飞灰形式排出的煤气化过程副产物,主要由未燃碳、非晶相熔融玻璃体和未完全反应的矿物晶体构成,高温烧结冷却时可使含铁、钛等元素的物质转化成玻璃态物质,其与长石类矿物烧结可提升烧结产物的致密性[12]。此外,利用煤气化灰渣中含有的残碳作为造孔剂可降低烧结制品的密度,改善烧结产物透水能力[13]。Yun等[14]在铁尾矿中添加质量分数为20%的煤气化灰渣,950 ℃烧结制备出密度低且抗压强度优于30 MPa的保温墙体材料。但目前少见煤气化灰渣在烧结透水砖材料中应用的相关报道,鉴于此,研究掺入煤气化灰渣与钠长石对铁尾矿透水砖性能的影响,以期为制备铁尾矿烧结透水砖提供理论参考。

1 试验原料与方法

1.1 原料

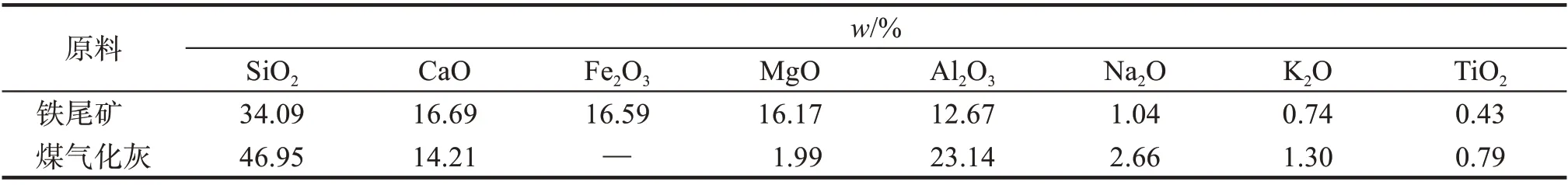

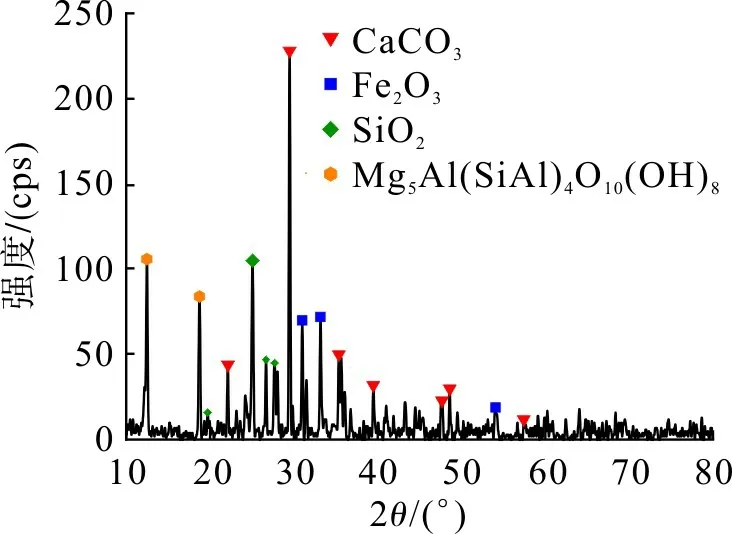

细铁尾矿粉,来源于山东鲁中矿业,主要化学成分和矿物组成分别如表1和图1。煤气化灰渣,中盐安徽红四方股份有限公司,含碳量为14.7%(质量分数),主要化学成分和矿物组成分别如表1和图2;膨胀珍珠岩,市购,粒径区间0.30~2.36 mm;钠长石粉,市购,平均粒径为50 μm;黏结剂,质量分数为0.3%的羧甲基纤维素钠(CMC-Na)水溶液。

表1 铁尾矿和煤气化灰的主要化学组成Tab.1 Main chemical composition of iron tailings and coal gasification ash

图1 铁尾矿物相组成分析Fig.1 Phase composition analysis of iron tailings

图2 煤气化灰渣物相组成分析Fig.2 Phase composition analysis of coal gasification ash

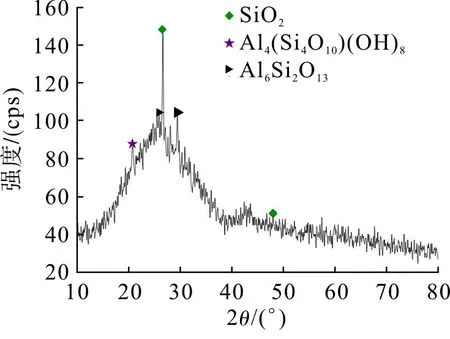

从表1 可看出:细铁尾矿粉主要化学成分为SiO2,CaO,Fe2O3,MgO,Al2O3;煤气化灰渣主要化学成分为SiO2,CaO,Al2O3。由图1,2 可看出:铁尾矿主要矿物组成为方解石(CaCO3)、赤铁矿(Fe2O3)、石英(SiO2)、斜绿泥石[(Mg5Al)(SiAl)4O10(OH)8];煤气化灰渣矿物组成主要为石英(SiO2)、高岭土(Al6Si2O13)和莫来石[Al4(Si4O10)(OH)8]。铁尾矿微观形貌如图3。由图3可看出,细铁尾矿颗粒呈实心球状或近似实心球状、比表面积较大,有利于其在高温下烧结形成黏结相,使透水砖具有较高的力学性能。

图3 铁尾矿微观形貌Fig.3 Micro-morphology of iron tailings

1.2 正交试验方案

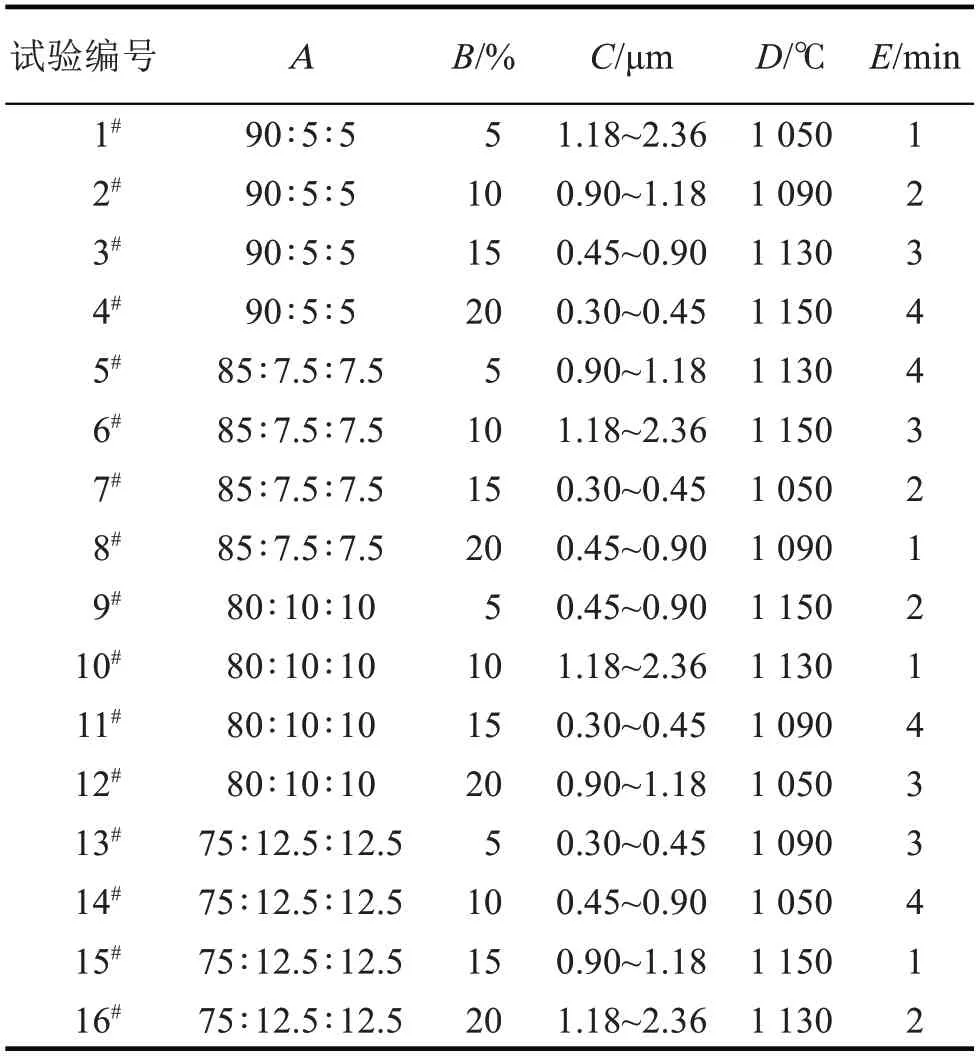

烧结透水砖主要性能指标为抗折强度、抗压强度、透水系数以及气孔率。一般来说,透水砖力学性能和透水性能的提高是相互矛盾的,影响透水砖力学性能及透水性能的主要因素包括黏结剂掺量、造孔剂掺量及粒径、烧结温度和保温时间[15-16]。选取A(灰渣比,m(铁尾矿)∶m(煤气化灰)∶m(钠长石)),B(膨胀珍珠岩掺量)、C(膨胀珍珠岩粒径)、D(烧结温度)和E(保温时间)五因素,设计L16(45)正交试验,研究各因素对烧结透水砖抗折强度、抗压强度、透水系数及气孔率的影响,正交试验方案如表2。

表2 正交试验方案Tab.2 Orthogonal experimental scheme

1.3 样品制备

将干燥的细铁尾矿粉按照不同质量比与钠长石和煤气化灰渣混合,掺入膨胀珍珠岩作为造孔剂。以水灰比0.12 加入质量分数为0.3%的CMCNa 水溶液进行湿混,将其密封陈化24 h,在20 MPa压力下压制成型。将成型的生坯置于105 ℃干燥箱内干燥12 h,放入马弗炉内高温烧结。烧结制度:升温速率5 ℃/min,450 ℃保温2 h,烧结温度1 050~1 150 ℃。达烧结温度后保温1~4 h 停止加热,随炉温自然冷却至室温,即得样品。

1.4 性能测试

将样品置于坩埚后放入YTH-5-12A 型箱式电阻炉中,850 ℃灼烧并保温2 h,冷却至质量恒定记录质量,根据式(1)计算煤气化灰渣含碳量。

式中:m1为未灼烧干燥后煤气化灰渣的质量;m2为灼烧后煤气化灰渣的质量;w为煤气化灰渣残碳的质量分数。

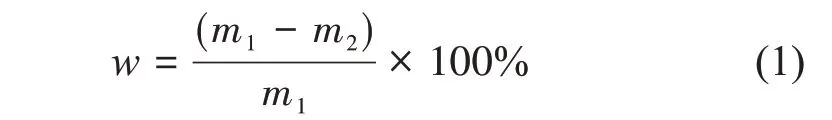

采用TYE-300 压力试验机测试试样的抗压强度,采用MTS-E44电子万能试验机测试试样的抗折强度。透水系数测定装置示意图如图4。测试过程中,将尺寸为Φ100 mm×40 mm 的透水砖放入塑料圆筒并密封,在透水砖上方缓慢加入蒸馏水,待溢流口稳定后开始计时,记录5 min流入量筒的水量,根据式(2)计算试样的透水系数K。

图4 透水系数测定装置示意图Fig.4 Schematic illustration of the apparatus for measuring the permeability coefficient

其中:Q为一定时间内流入量筒的水量;L为透水砖的厚度;A为透水砖的上表面积;H为水位差,取3 cm;t为时间。

采用X 射线荧光光谱仪(X ray fluorescence spectrometer,XRF,RL ADVANT'X Intellipower™3600)分析原料化学成分,采用X 射线衍射仪(X ray diffractometer,XRD,D8 Advance,Bruker)分析原料和烧结产物物相组成,采用扫描电子显微镜(scanning electron microscope,SEM,Zeiss Sigma 300)分析烧结产物的微观形貌。

2 正交试验结果与分析

2.1 和值分析

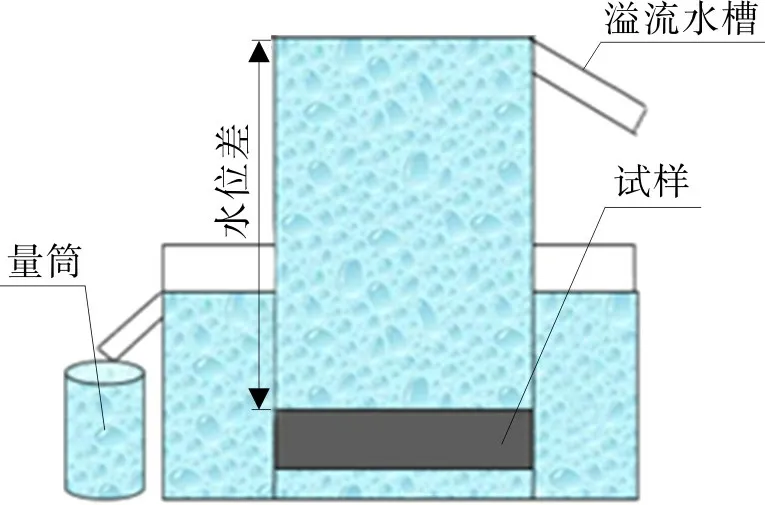

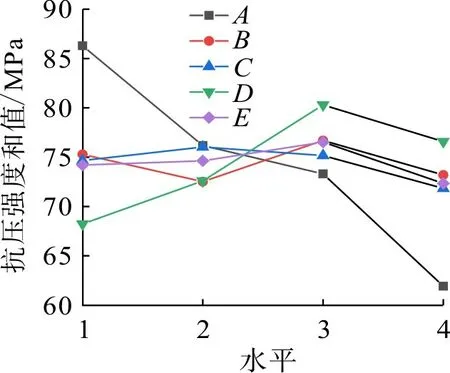

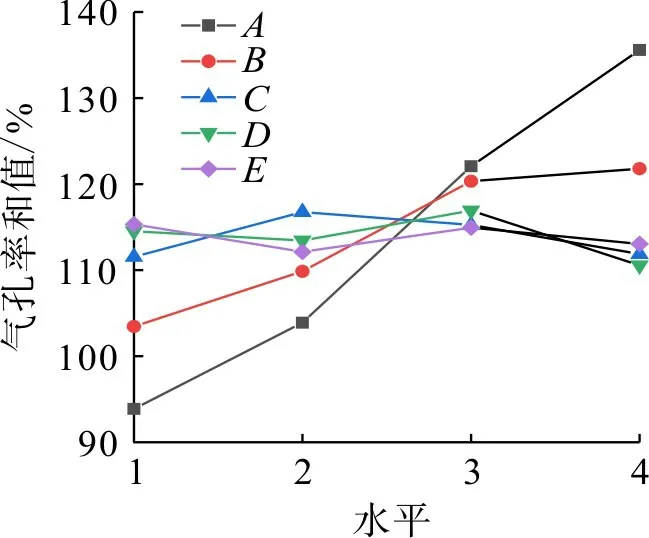

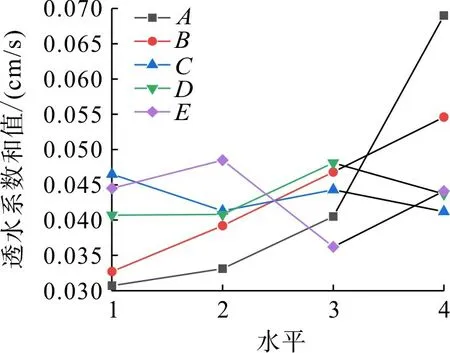

各因素不同水平下铁尾矿烧结透水砖抗折强度、抗压强度、透水系数和气孔率的和值分析结果如图5~8。

图5 各因素对烧结透水砖抗折强度和值的影响Fig.5 Influence of various factors on the sum of lexural strength of sintered permeable brick

图6 各因素对烧结透水砖抗压强度和值的影响Fig.6 Influence of various factors on the sum of compressive strength of sintered permeable brick

图8 各因素对烧结透水砖气孔率和值的影响Fig.8 Influence of various factors on the sum of porosity of sintered permeable brick

由图5可看出:烧结透水砖的强度受灰渣比影响较大,抗折强度和值随灰渣比中铁尾矿含量的减少呈先略增加后大幅减少的趋势,当m(铁尾矿)∶m(煤气化灰)∶m(钠长石)=75∶12.5∶12.5 时,烧结透水砖抗折强度和值降至最低,仅12.74 MPa;抗压强度和值随灰渣比中铁尾矿含量的减少而减少,当铁尾矿质量分数由90%降至75%时,抗压强度和值从86.29 MPa 减到61.92 MPa。由此可看出:随铁尾矿含量减少,烧结透水砖的气孔率显著提高而力学性能逐渐降低,制约透水砖力学性能的主要因素为灰渣比,铁尾矿掺量。

Shippers’ Port Choice in Terms of Customer Satisfaction

由图5,6还可看出:透水砖抗折强度和抗压强度随烧结温度升高呈先增后减趋势,主要原因是烧结温度升至1 130 ℃时,更多的细铁尾矿颗粒在熔剂钠长石的作用下熔融,坯体中的氧化反应完全,致使细铁尾矿颗粒间连接充分;进一步提高烧结温度,铁尾矿熔化过多,生成的液相量大幅增加,致使透水砖抗折强度与抗压强度和值均有减少。各因素对烧结透水砖强度和值影响程度为灰渣比>烧结温度>膨胀珍珠岩掺量>保温时间>膨胀珍珠岩粒径。

由图7,8可看出:透水系数与气孔率和值随灰渣比中铁尾矿含量的减少而增加,铁尾矿质量分数由90%减至75%时,透水系数和值由0.031 cm/s 增至0.069 cm/s,气孔率和值由93.88%增至135.59%。随灰渣比中煤气化灰含量增加,高温下残碳受热燃烧越充分,致使生成的CO2气体逸出,孔隙未能得到填充,透水系数与气孔率和值大幅增加;同时,随烧结温度的升高熔融态的液相量增多,致使铁尾矿颗粒孔径增大,膨胀珍珠岩颗粒分解,内部气体排出,透水砖连通孔隙增加,熔体细小颗粒间铺展得更圆滑,透水性能增加。各因素对烧结透水砖透水系数和值影响程度:灰渣比>膨胀珍珠岩掺量>烧结温度>保温时间>膨胀珍珠岩粒径。

图7 各因素对烧结透水砖透水系数和值的影响Fig.7 Influence of various factors on the sum of permeability coefficient of sintered permeable brick

综上可看出:烧结温度1 130 ℃时的透水砖力学和透水性能均优于1 150 ℃;同样烧结温度下,增加钠长石掺量不能提升烧结透水砖的力学性能。

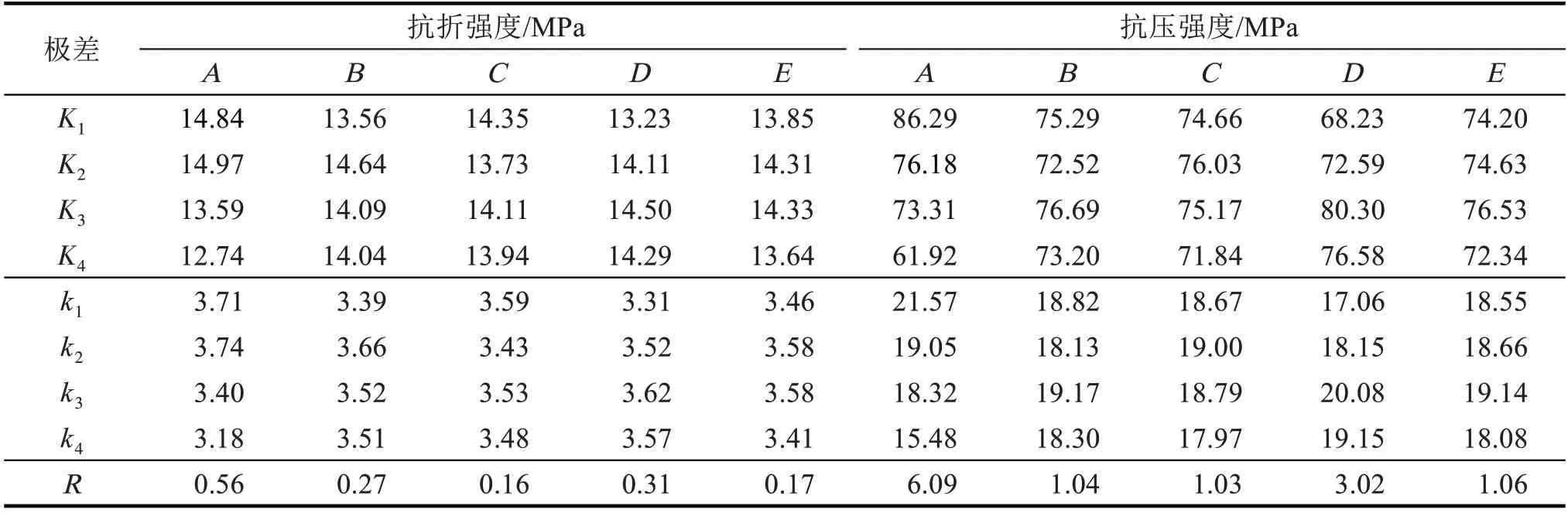

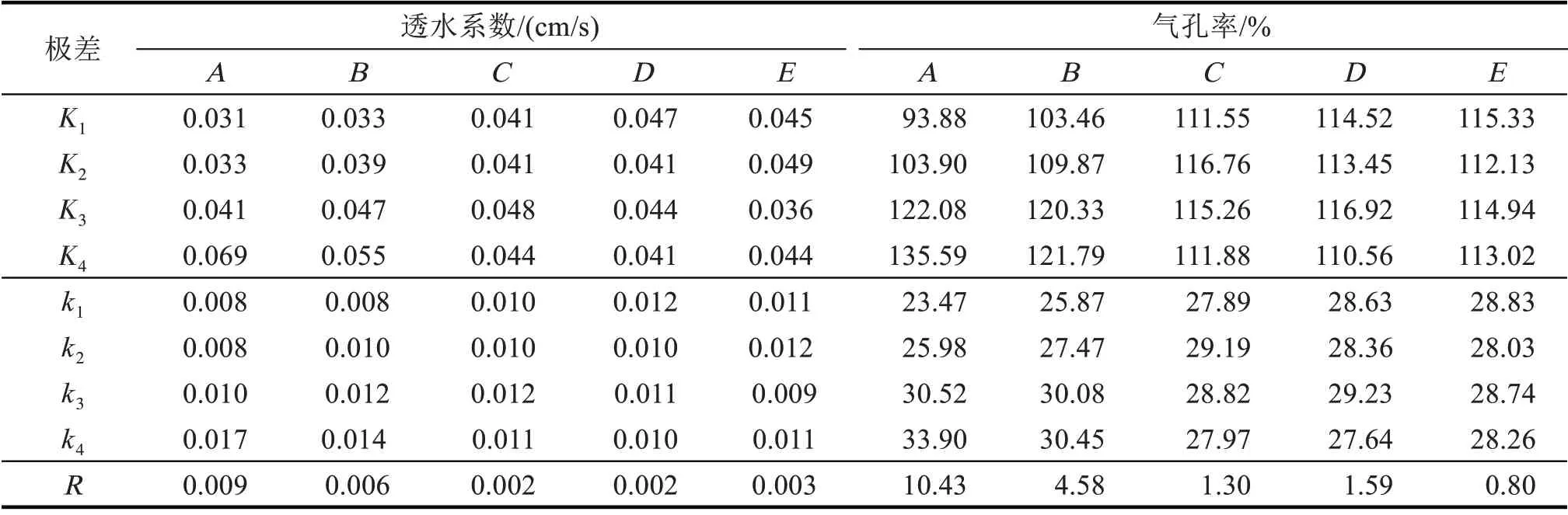

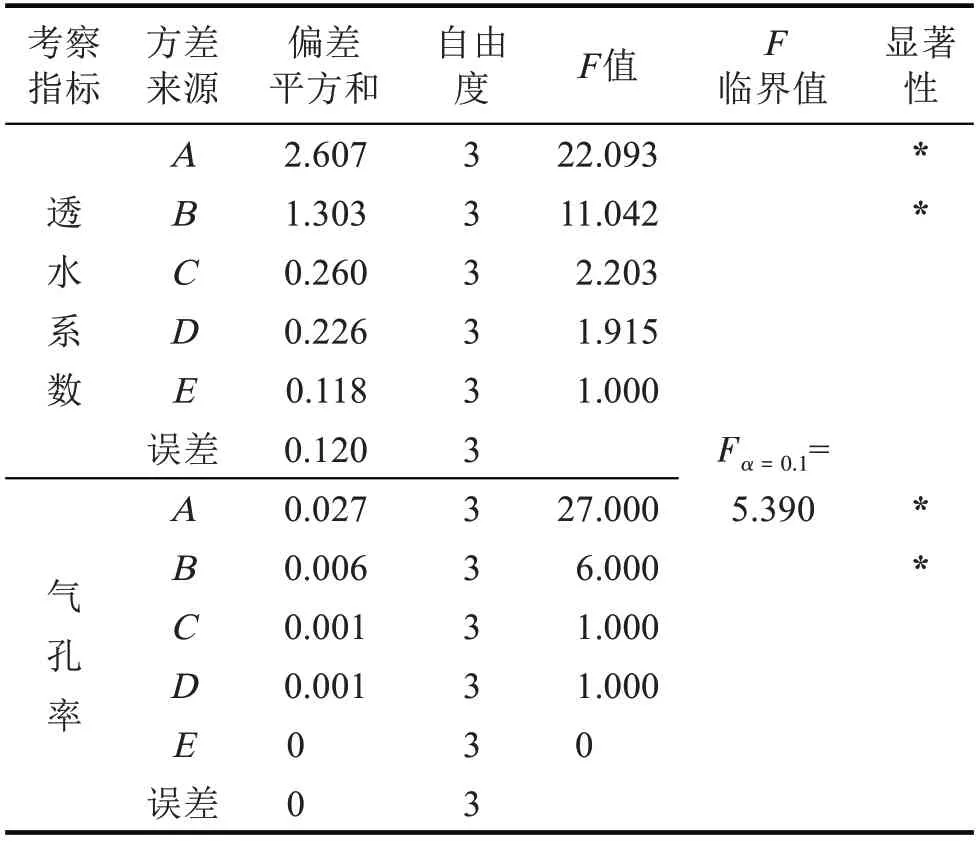

2.2 极差分析

极差为平均最大值与最小值之差,代表某因素对透水砖性能的影响程度,故通过极差大小量化分析各因素对透水砖性能的影响程度,结果如表3,4。

表3 各因素对烧结透水砖抗折和抗压强度影响的极差分析结果Tab.3 Range analysis results of the influence of various factors on the flexural and compressive strengths of sintered permeable brick

分析表3可知,五因素对烧结透水砖抗折强度的影响程度为A(灰渣比)>D(烧结温度)>B(膨胀珍珠岩掺量)>E(保温时间)>C(膨胀珍珠岩粒径),对烧结透水砖抗压强度的影响程度为A>D>E>B>C。由此可看出:灰渣比中铁尾矿含量对烧结透水砖力学性能的影响最大,烧结温度也有一定影响,灰渣比和烧结温度为烧结透水砖力学性能的主要影响因素;膨胀珍珠岩掺量和保温时间为次要影响因素。为提高透水系数,应适当优化铁尾矿粉体的用量与烧结温度。

分析表4 可知,五因素对烧结透水砖透水系数影响程度顺序为A>B>E>D>C,影响烧结透水砖透水系数的主要因素为灰渣比和膨胀珍珠岩掺量,次要因素为保温时间和烧结温度;五因素对烧结透水砖气孔率影响程度顺序为A>B>D>C>E,影响烧结透水砖气孔率的主要因素为灰渣比和膨胀珍珠岩掺量,次要因素为烧结温度及膨胀珍珠岩粒径。

表4 各因素对烧结透水砖透水系数和气孔率影响的极差分析结果Tab.4 Range analysis results of the influence of various factors on the permeability coefficient and porosity of sintered permeable brick

综合强度极差分析结果可看出,铁尾矿含量与烧结温度是提升透水砖力学性能的关键因素,选取灰渣比为85∶7.5∶7.5 在1 130 ℃下烧结,在保证烧结透水砖力学性能达到GB/T 25993—2010 中的Rf3.5 抗折强度等级要求的前提下,可通过适当增加膨胀珍珠岩掺量、延长保温时间(掺入20 g 粒径范围为0.90~1.18 mm 膨胀珍珠岩并保温3 h)来增大烧结透水砖的气孔率,提升其透水性能。因此,为制备出强度高、透水性能优的烧结透水砖,优化方案为A2B4D3E1C3。

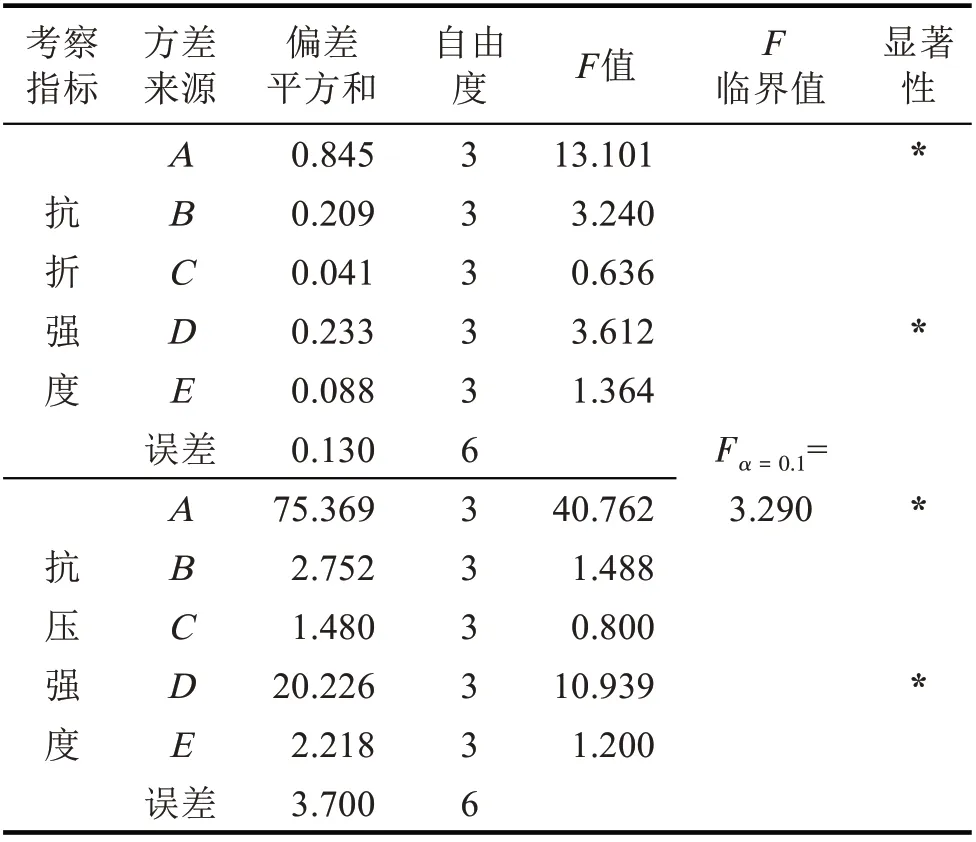

2.3 方差分析

利用极差法可分析单一因素对试验结果的影响,但无法确定某一因素对试验结果产生的显著影响。方差法可分析某一因素对试验结果产生的显著影响,通过偏差平方和(SS)与自由度(DF)计算出方差(MS),进而估计出F值,当F>Fα(临界值)时,拒绝假设,认为该因素对试验结果产生显著影响。各因素对烧结透水砖抗折强度、抗压强度、透水系数及气孔率的影响程度如表5,6。

表5 各因素对烧结透水砖力学性能影响的方差分析结果Tab.5 Variance analysis results of the influence of various factors on mechanical properties of sintered permeable brick

6 各因素对烧结透水砖透水性能影响的方差分析结果Tab.6 Variance analysis results of the influence of various factors on the permeability of sintered permeable brick

由表6 可看出:透水系数和气孔率的FA最大且均大于Fα=0.1,表明灰渣比对烧结透水砖的透水性能产生非常显著的影响;FB次之,也均大于Fα=0.1,表明膨胀珍珠岩掺量对烧结透水砖的透水性能产生显著影响。由此可看出,灰渣比中铁尾矿含量对烧结透水砖力学和透水性能的影响显著,在满足力学性能要求的前提下,应适量减小铁尾矿含量并增加膨胀珍珠岩造孔剂含量,以提高烧结透水砖的透水性能。

3 烧结产物微观表征

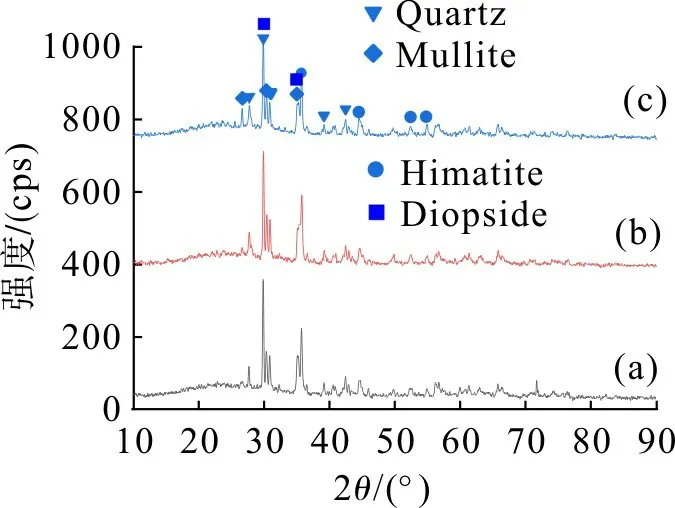

3.1 烧结产物物相分析

图9为不同条件下制备透水砖的XRD图谱,图9(a),(b),(c)分别是试样1#,8#,15#,试样8#为最优条件下制备的烧结透水砖。由图9 可看到:烧结产物主要晶相组成为Himatite(赤铁矿)、Quartz (石英)及烧结形成的Mullite(莫来石)和Diopside(透辉石);试样1#在衍射角为35°时的赤铁矿相和衍射角为30°时的石英相衍射峰强度较高,主要原因是原料中掺入的铁尾矿和煤气化灰渣较多,且均含较多的SiO2;烧结产物中出现了透辉石相,这是氧化铁、氧化钙、氧化镁等与多余的石英和硅酸盐在高温下烧结形成的;试样8#中的莫来石相衍射峰强度较强,莫来石主要是由铁尾矿与煤气化灰渣烧结生成的,熔融状态下的细铁尾矿砂在表面张力和毛细管力的作用下形成的玻璃相填充孔隙,利于提升烧结透水砖的强度,致使烧结透水砖内部结构致密,形成坚硬的陶瓷烧结体[17]。

图9 烧结产物XRD图谱分析Fig.9 XRD analysis of sintered products

3.2 烧结产物微观结构表征

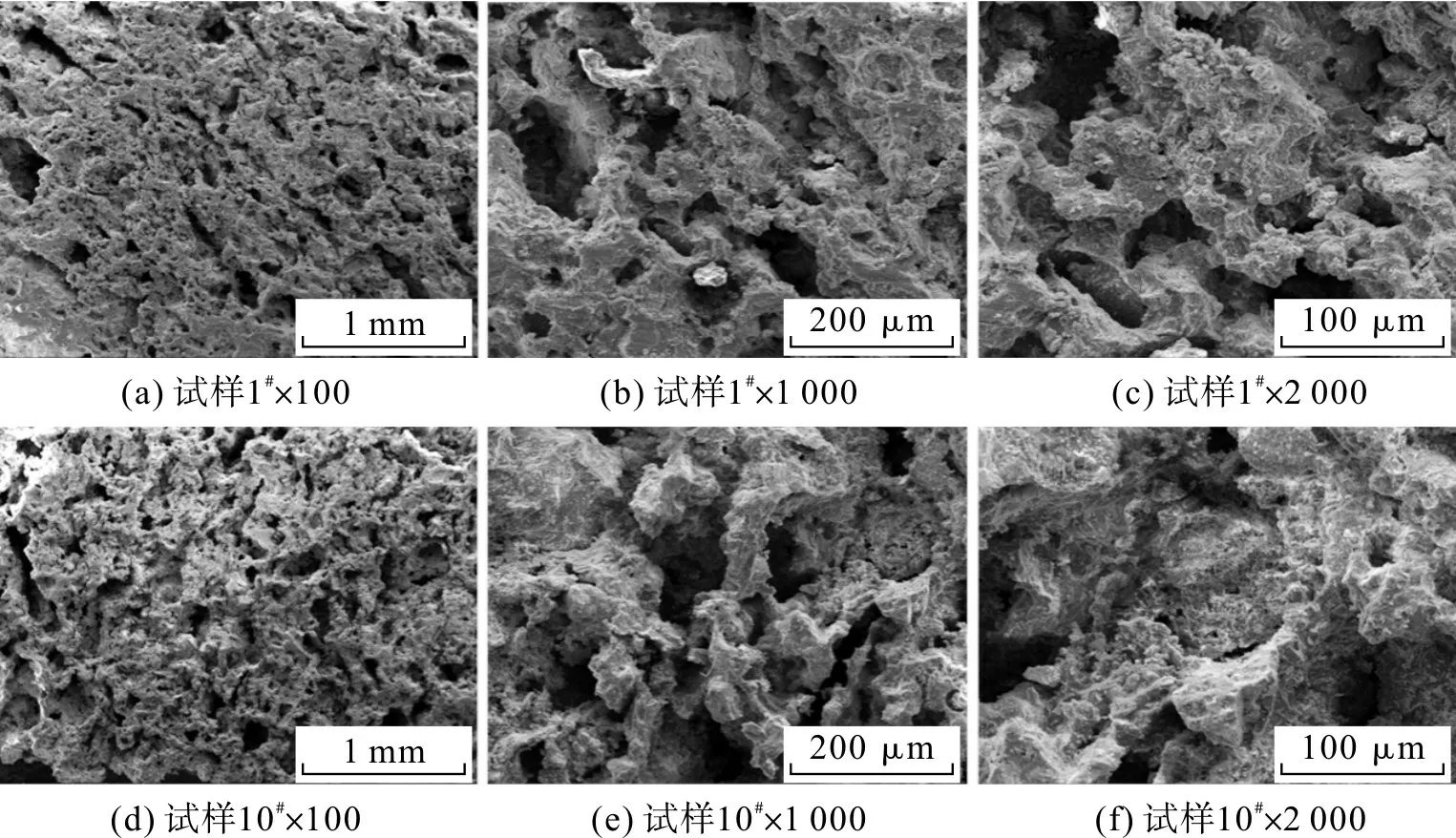

对试样1#,10#在不同放大倍数下进行微观形貌观察,结果如图10。

图10 烧结透水砖微观形貌Fig.10 Micro-morphology of the sintered permeable brick

由图10 可看出:试样1#强度高但不透水,这主要是由于铁尾矿含量多、烧结温度低;试样10#透水系数和气孔率均有提升,且试样表面出现较多不规则孔隙,这主要是由于铁尾矿含量少、烧结温度高,煤气化灰渣和钠长石造孔剂经高温后分解,致使透水砖烧结后出现较多大孔径的孔隙,利于提升透水性能。

4 结论

以铁尾矿为主要原料制备烧结透水砖,对其力学性能和透水性能的影响因素进行分析,并表征其微观形貌,所得主要结论如下:

1)极差法分析表明,铁尾矿烧结透水砖主要影响因素为灰渣比、膨胀珍珠岩掺量及烧结温度。

2)方差法分析表明,灰渣比和烧结温度是影响烧结透水砖力学性能的显著因素,灰渣比和膨胀珍珠岩造孔剂含量是影响烧结透水砖透水系数和气孔率的显著因素。

3)当m(铁尾矿)∶m(煤气化灰)∶m(钠长石)=85∶7.5∶7.5 时,掺入质量分数20%、粒径为0.45~0.90 mm 的膨胀珍珠岩在1 090 ℃下烧结保温1 h,制得的烧结透水砖综合性能较好,内部具有较多直径大、数量多的连通孔隙,其抗折强度为3.74 MPa、抗压强度为18.41 MPa、透水系数为1.1×10-2cm/s-2、气孔率为28.57%,满足GB/T 25993—2010中的Rf3.5抗折强度等级要求。

4)烧结产物的主要晶相为赤铁矿、石英、莫来石矿物及透辉石,铁尾矿粉中的氧化铁、氧化钙、氧化镁等与石英和硅酸盐在高温下烧结形成玻璃相,利于提升透水砖强度。