浅谈海港工程混凝土配合比设计及质量控制措施

2022-04-16田斐中交第三航务工程局有限公司厦门分公司

◎ 田斐 中交第三航务工程局有限公司厦门分公司

1.前言

配合比设计是实现预拌混凝土性能的前置条件,也是保证预拌混凝土质量的重要环节。过去,人们对混凝土的传统认识是使用寿命长、可靠性高、无需防护,然而,裂缝、渗漏、力学性能和耐久性能降低已经成为混凝土通病。施工人员必须正确认识混凝土从原材料、生产、运输到施工等各个环节所碰到的质量问题,解决混凝土生产过程中的各种突发情况,提高混凝土拌合物质量,提供满足施工要求的混凝土工作性能,才能保证工程结构的安全、可靠。

2.设计背景

浙江BJ码头主体工程为重力式沉箱结构,码头平台长138.45m,宽40m,前沿顶高程为+14.5m,装卸设备采用650t固定回转式起重机。预制沉箱分为A、B、C、D、E五种型式,采用C40 钢筋混凝土结构,其中B型沉箱单件重量2465t,顶标高为+2.5m,沉箱内回填块石,胸墙为现浇C40钢筋混凝土,所处环境为海水环境浪溅区,56天扩散系数不大于4.5*10m/s。

3.混凝土配合比设计依据

普通混凝土的配合比设计应以抗压强度和耐久性作为设计的主要技术指标,并通过设计和试配选定。水运工程普通混凝土配合比可参照现行JGJ55-2011《普通混凝土配合比设计规程》和JTS 202-2011《水运工程混凝土施工规范》作为设计依据,配合比设计时,应满足最大水胶比和最小胶凝材料用量的规定,同时满足混凝土耐久性指标的要求。现以本工程C40沉箱配合比设计为例,浅谈海港工程普通混凝土配合比设计及拌合物质量控制措施。

4.配合比设计

4.1 原材料技术要求

(1)水泥:配置混凝土所用的水泥可采用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥及复合硅酸盐水泥,铝酸三钙含量宜在6%~12%。水泥品种应根据建筑物所在地区和部位选取,不受冻地区海水环境浪溅区部位混凝土,宜采用矿渣硅酸盐水泥、普通硅酸盐水泥或硅酸盐水泥。本工程选用P.O42.5普通硅酸盐水泥,检验结果均符合规范及设计要求。

(2)骨料:拌制混凝土应采用质地坚固、粒径在5mm以下的砂作为细骨料。海水环境工程中严禁采用碱活性骨料,不得使用风炉矿碴、砾石、石灰石,和回收混凝土作为骨料,云母含量、轻物质、氯化物等指标应符合规范要求。

(3)粉煤灰:混凝土中掺加的粉煤灰应质量稳定,质量指标应满足JTS 202-2011《水运工程混凝土施工规范》的相关规定,本工程选用大唐电厂Ⅱ级F类粉煤灰,现场取样检验合格。

(4)外加剂:混凝土中的外加剂以胶凝材料质量百分率计的氯离子含量不宜大于0.02%,钢筋混凝土中不得掺用氯盐外加剂。为提高混凝土抗氯离子渗透性及抗硫酸盐侵蚀能力,保证混凝土56天扩散系数达到设计指标要求,混凝土中添加抗蚀增强剂,本工程选用缓凝型高性能减水剂和抗蚀增强剂作为外加剂,各项指标检验均合格。

4.2 配合比设计

混凝土施工配置强度:f=f+1.645σ(σ取值4.5MPa),计算配置强度f=f+1.645σ=40+1.645×4.5=47.4MPa。

根据砼配制强度、耐久性要求和原材料情况及经验,确定基准配合比水胶比:W/W=α×f/(f+α×α×f)=0.42>0.40(不满足规范要求),其中α=0.53,α=0.20,fb=40.8。

根据规范及设计要求,取基准水胶比为0.37。

根据施工要求坍落度(140-180mm)、石子最大粒径(25mm)和外加剂减水率等,经试拌,取用水量:158kg/m。

计算水泥近似用量:W=W/(W/W)=158/0.37=427kg/m。

依据近似水泥用量427kg/m、石子最大粒径25mm,选取砂率为42%。

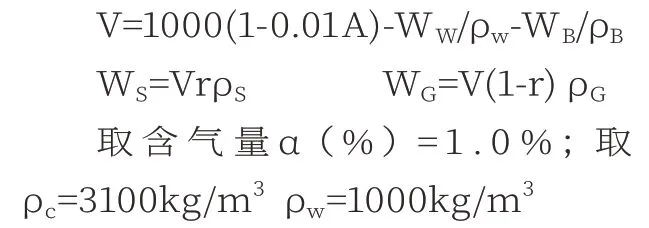

计算每方混凝土中的砂石用量:

砂用量为:W=752kg/m,碎石用量为:W=1055kg/m

确定基准配合比(见表1)。

表1 基准配合比

抗蚀增强剂为粉剂,采用内掺法,掺量为胶凝材料用量的8%,计算抗蚀增强剂用量:W=W×β=427×0.08=34kg/m

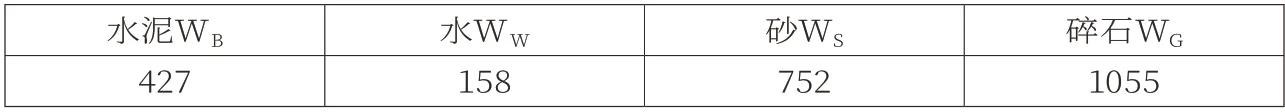

粉煤灰取代率为20%,取代方式为超量,超掺系数为1.3,内掺抗蚀增强剂后水泥用量W为393kg/m,计算粉煤灰用量:

确定最终水泥用量:C=W-FW=427-79-34=314kg/m

煤粉灰及其它外掺料超出体积从砂中扣除,确定最终砂石用量:S=W-(Fρ-F/ρ)×ρ=752-(103/2.2-79/3.1)×2.58=697kg/m,G=1055k g/m,确定最终砂率为40%。

外加剂掺量为:外掺胶凝材料用量的1.5%,含固量为14.72%,外加剂用量为6.77kg/m,最终用水量应扣除外加剂带入的水质量:

最终用水量:W=158-6.77×(1-0.1472)=152kg/m

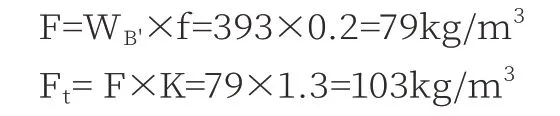

确定设计配合比(见表2)。

表2 设计配合比

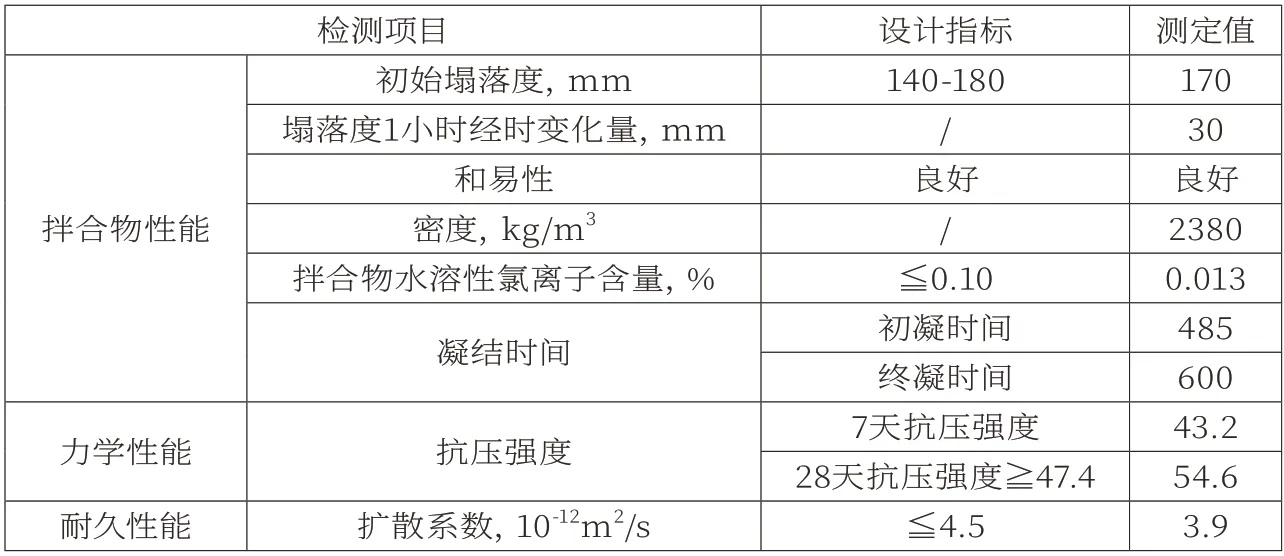

依据设计配合比,水胶比分别增加和减少0.02,砂率增加和减少1%,确定三个不同的配合比进行试配,并对三组配合比各项性能指标进行检测,经对比验证,上述配合比拌合物状态满足现场施工的需求,各项性能满足规范及设计要求,各项检测结果如表3所示。

表3 混凝土配合比设计试验检测结果统计表

5.原材料及拌合物质量控制措施

5.1 水泥进场控制措施

水泥作为混凝土生产过程中最为核心的组成材料之一,其质量控制备受关注与重视。目前,工作人员对水泥的质量控制意识有了很大的提高,选择质量稳定且信誉度较高的大型水泥厂生产的水泥作为原材料。每条混凝土生产系统通常配置两个水泥补给罐,水泥在进场使用过程中应注重以下控制措施:

(1)根据工程进度,当出现连续浇筑混凝土方量较大,应加大水泥进场检验频率,避免水泥粉料罐周转不及时导致的边进边用现象,刚生产的水泥到现场后温度普遍达到80摄氏度以上,直接使用将给混凝土带来坍落度损失加快、工作性能差的特点,在夏季施工时尤其明显。

(2)每个粉料罐的上料口应封闭且实行双人双锁的规定,严禁在进料过程中无人管理,由运输人员自行补料,避免粉煤灰、抗蚀增强剂等粉料灌入水泥罐的混料现象,使用混合料,会导致混凝土凝结时间变长、强度及耐久性能降低。

5.2 粉煤灰进场控制措施

粉煤灰颗粒中绝大多数为玻璃微珠,是一种表面光滑的球形颗粒。由于粉煤灰玻璃微珠的滚珠轴承作用,粉煤灰不仅在混凝土中有减水效果,还具有润滑作用,改善混凝土的和易性,增加了粘聚性和浇筑密实性。然而,市场上存在用劣质粉煤灰(Ⅲ级灰或统灰、假灰等)冒充优质粉煤灰的现象。使用劣质粉煤灰后,不但不能起到改善混凝土拌合物性能,增强混凝土耐久性指标的目的,反将引起混凝土的泌水、离析、板结,混凝土工作性能、耐久性变差等情况。因此,粉煤灰进场应通过以下措施做到每车必检、加强验收。

(1)现场配备粉料取样管,取样时能取到运输罐内上下前后等位置,确保检测样品的均匀性。

(2)粉煤灰取样后应快速检测细度、玻璃珠、氨气味和轻物质(黑油)四项直观的指标。通过显微镜观测粉料中玻璃体含量,对于经过筛分细度指标不合格和玻璃体少的不允许进场。另取100g粉煤灰,加入200ml热开水,如果表面黑色油分过多以及氨气味较重的,不允许进场。氨气味过重,将会在混凝土中引入大量的气体,影响混凝土的强度和耐久性,黑油过多,则在混凝土表面形成黑色的色差,降低混凝土表面强度。

5.3 骨料质量控制

骨料作为混凝土的骨架,对混凝土拌合物质量产生决定性影响。使用过程中应加强对砂石原材的级配标准、粒径参数、洁净程度合理控制,确保混凝土拌合质量指标能够满足工程结构的实际需求,避免因砂石质量波动而诱发混凝土拌合物的稳定性。使用过程中应通过以下措施加强骨料控制:

(1)中砂的细度模数为2.3~3.0,进场的材料变化在这范围内均合格,但细度模数的变化给混凝土的性能带来很大影响,施工配合比的砂率并非是一成不变的,实际使用应根据细度模数的变化结合碎石的级配等情况相应进行调整。

(2)骨料的含泥量、泥块含量对用聚羧酸系外加剂配制的混凝土工作性能影响较大。随含泥量的增加混凝土的收缩加大,产生混凝土裂缝等质量问题。骨料中混有的坚硬泥团在混凝土搅拌过程中未充分溶解,出机的混凝土工作性能不受影响,但运输过程中,随着时间的推移,泥团吸水后溶解,同时影响外加剂的发挥效果,导致混凝土坍落度变小,甚至产生假凝现象。

(3)粗骨料的针片状含量增加也是混凝土工作性能产生重大变化的原因之一,特别是疑似针片状,通过规准仪检测又不是的碎石颗粒,在混凝土搅拌过程中相互阻碍,使混凝土流动性变差,工作性能下降。

(4)碎石的吸水率也会对混凝土工作性能产生影响,吸水率大则配合比的用水量大,同样水胶比条件下增加胶凝材料用量,增加混凝土成本,而且在混凝土泵送时容易发生堵管现象,影响施工进度,碎石的吸水率和本身母材的材质以及碎石中的山皮水锈石含量等因素有关。

(5)骨料仓应配置已检仓和待检仓,标识牌信息填写及时、准确,杜绝材料随到随用、未检先用情况的发生,同时提高装载机均匀上料意识,避免因骨料含水率波动造成拌合物质量不稳定现象。

5.4 外加剂质量控制措施

聚羧酸系缓凝高性能减水剂应用较为广泛,在混凝土拌合生产过程中,外加剂的质量及存放方法尤为重要。部分水泥品种无法与外加剂相适应、外加剂存放保管措施不到位,都会导致混凝土工作性能大打折扣,应通过以下措施加强外加剂的质量控制:

(1)水泥品种、牌号发生变化,应及时进行水泥与外加剂相容性检测。

(2)因季节性变化需增加或降低外加剂缓凝成份,应及时对施工配合比进行验证。

(3)定期对外加剂储存容器进行清理,避免储存容器中的杂物掺入外加剂中导致性能发生根本性的改变。

(4)储存容器放置于阴凉处,严禁暴晒,避免露天放置导致雨水进入容器内稀释外加剂,降低其性能。

6.混凝土强度及耐久性验证

按照设计配合比,现场根据骨料实测含水率对配合比进行折算,从原材料进场、机械设备核查、拌合生产,到混凝土运输依照上述方法实施全过程控制,通过混凝土试件及构件实体检测,已浇筑沉箱混凝土强度满足设计C40的等级要求,计算出的标准差为3.12MPa,氯离子扩散系数均小于4.5*10m/s,沉箱观感质量较好,表明了该配合比设计符合现场施工及规范要求,原材料及拌合物质量控制方法合理、有效。

7.结束语

混凝土生产是一项专业性和经验性极强的技术工作,要生产出满足施工要求的混凝土,必须加强原材料进场验收控制措施,在生产实施过程中,强化质量把控意识,从“人、机、料、法、环”各个环节实施动态管理,确保混凝土的整体质量稳定可靠,把好工程建设质量关。