生物质气高温燃烧器研究

2022-04-15田新民张志银

王 智,田新民,王 韬,唐 畅,张志银

(湖北省电力勘测设计院有限公司,武汉 430040)

碳中和、碳达峰是我国“十四五”时期污染防治攻坚战的主攻目标,十四五规划对二者提出了具体要求。十四五规划发布以来,各类清洁能源技术得到政策支持[1],发展迅速。传统生物质直燃技术设备投资较高,但热效率低且焦油污染严重[2],发展受限。生物质气化多联产技术作为传统直燃技术的升级版,具备广阔的市场前景。本文针对生物质气化技术中的焦油处理问题,设计了一种新型高温燃烧器,在保证生物质气中焦油完全燃烧的同时,降低NOx的排放量。

1 生物质气化技术概述

目前,国内主流的生物质气化技术是利用空气作为氧化剂,将原料中的纤维素和木质素在一定条件下转化为一氧化碳、氢气及甲烷[3-5]等可燃气体。可燃气体既可供生产、生活直接燃用,又可通过内燃机或燃气轮机发电进行热电联产,从而实现生物质的高效清洁利用。现阶段,该技术存在三大主要问题。一是燃气质量不稳定[6],杂质较多。生物质气化温度较低,会产生大量成分非常复杂的焦油[7]。二是CO含量高,不符合城市居民使用燃气标准[8]。三是燃气净化及焦油处理工艺有待改进。早期生物质气化产生的燃气主要采用冷燃气利用方式,气化炉出来的高温燃气需要经过冷却、水洗等净化设施,效率较低[9],处理后的燃气焦油含量仍较高,且产生的大量废水需要处理。

为避免冷燃气利用存在的诸多问题,近年来,生物质气化多联产项目开始采用热燃气利用技术,将气化炉生产的高温燃气直接输送至燃气锅炉,燃烧产生蒸汽发电或供热。气化炉出口燃气温度为650 ℃左右,焦油呈气态[10],不会凝结导致设备及管道堵塞。该技术既回收了燃气的显热和焦油的化学能,提高了能量利用率,又避免了二次污染,降低了运行成本。

2 高温燃烧器

2.1 研发背景

目前,常规的燃气燃烧器只适用于常温燃气,无法满足高温燃气的运行要求。燃气温度高,要求燃烧器采用耐高温合金材料,使制造成本升高。燃气压力低,要求燃烧器具有较低的阻力,结构要求提高,其难以采用旋流燃烧方式,造成NOx排放量增大。若对燃气进行增压,高温增压风机选型困难,且设备投资较高。现有的高温燃气燃烧器存在实际使用温度达不到设计温度要求、配套附件不全、未进行型式试验等问题,不能满足《锅炉安全技术规程》(TSG 11—2020)的要求。

由于没有合适的高温燃烧器,部分项目未直接选用燃气锅炉,而是先通过绝热炉膛(见图1),利用简易燃烧器将高温燃气燃烧产生烟气,再通过余热锅炉产生蒸汽供热或发电。高温燃烧器已成为限制热燃气利用技术发展的重要因素。

图1 绝热炉膛示意图

2.2 技术路线选择

综合考虑技术和政策因素,可行的技术路线有两条。方案一是通过换热设备,将气化炉出口燃气温度降到350 ℃左右,配燃气锅炉。方案二是研发专用高温燃烧器,配燃气锅炉。方案一可以选用成熟的燃烧器和阀组,燃烧器及阀组价格相对较低,但增加了换热设备和增压设备,占地面积大且设备投资较高,同时冷却介质选择比较困难。方案二系统可靠,占地面积小,能源利用率高,但无适用的成熟燃烧器和阀组,要重新进行研发,燃烧器和阀组价格相对较高。综合考虑两种方案的优缺点,选择方案二作为本次研究的技术路线。

2.3 输入条件及设计原则

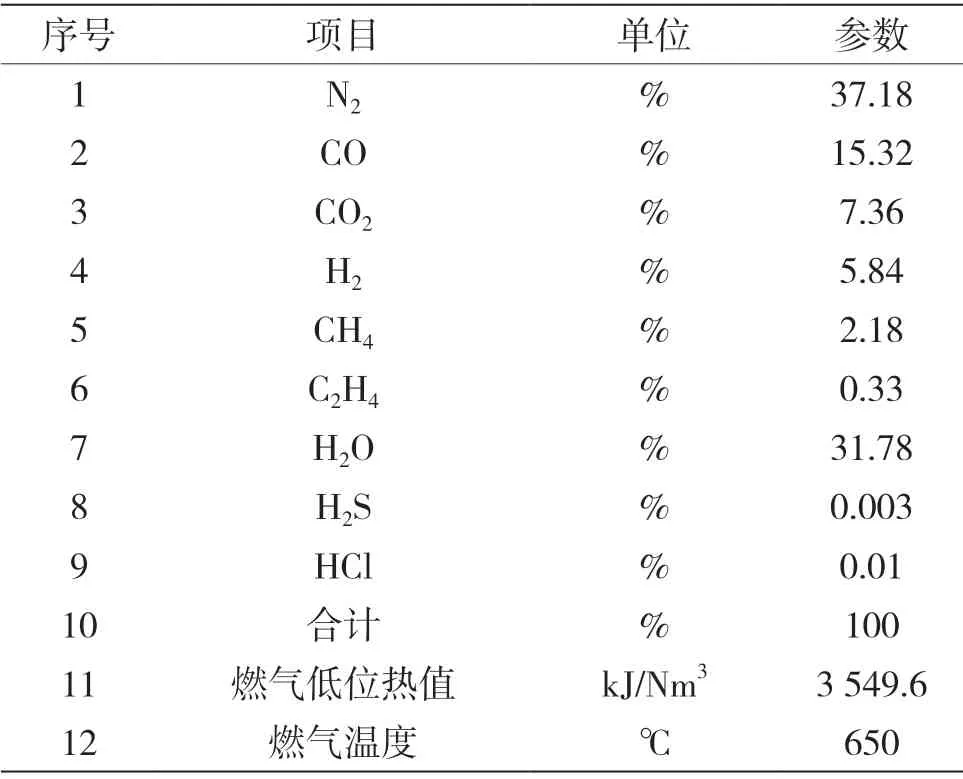

高温生物质燃气成分如表1所示。高温生物质气和高炉煤气有很多相似之处,发热量较低,着火温度为530~650 ℃,含有约70%的惰性气体和水蒸气。同时,高温生物质气携带焦油、未燃尽的焦炭粒子、H2S以及HCl,低温下会腐蚀设备和管道。

表1 高温生物质燃气成分

高温燃烧器设计原则如下:采用高温生物质气直流+内外二次风旋流结构;在保证生物质气稳定燃烧的前提下,最大程度降低NOx的生成量;在满足运行要求的前提下,选择成本较低的耐高温材料;选择满足运行要求的耐高温阀门组件。

2.4 设计方案

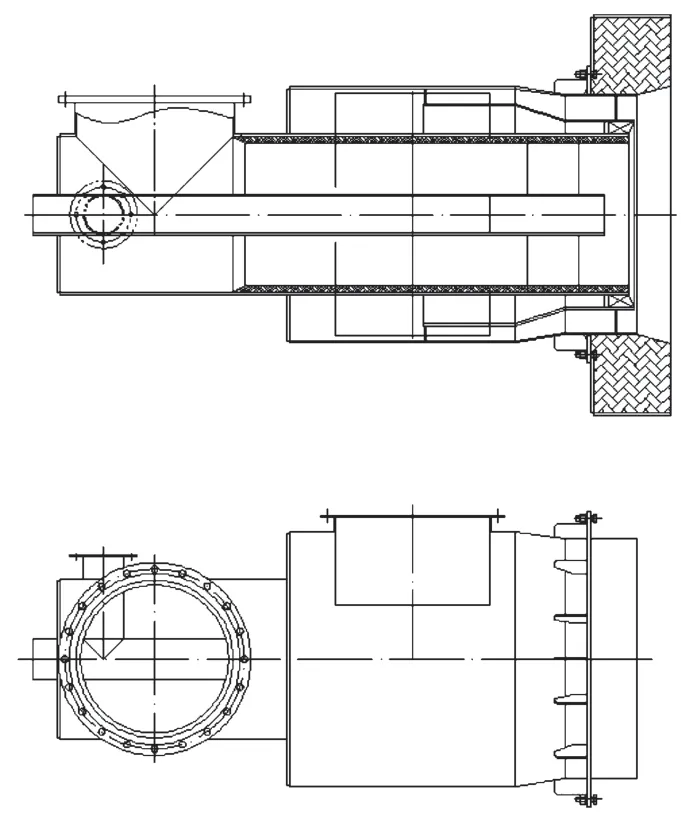

湖北省电力勘测设计院有限公司与武汉锅炉股份有限公司合作,依托安徽某生物质气化项目,共同研发了一款高温燃烧器(见图2),并进行了燃烧试验(见图3)。

图2 高温燃烧器示意图

图3 高温燃烧器试验现场

高温燃烧器采用二级点火,即高能点火器点燃小气枪,小气枪再点燃生物质气。点火燃料采用常温天然气,气压为8~15 kPa,耗量为30 Nm3/h。该燃烧器具有四大特点。

一是点火燃料和点火助燃风布置在中心风管内。点火时,点火燃料火焰引燃外圈的高温生物质气。点火完成后,生物质气燃烧器正常运行,可通过调节中心风风量来调节回流区,以保证生物质气稳定燃烧,同时降低NOx的生成。二是高温生物质气管道布置在中心风管外侧,并包裹耐火保温材料,避免热量损失。考虑到高温生物质气的气压较低,本燃烧器生物质气管道采用直流布置,以减少局部阻力。三是二次风采用分级供风工艺。二次风分成内、外两股,内二次风旋流强度高,和直流的高温生物质气混合,有利于高温生物质气稳定着火;外二次风采用风量分配盘直流供风,可拉长高温生物质气火焰长度,降低高温生物质气火焰中心温度,有利于降低NOx的生成。四是本燃烧器调节方便,负荷适应范围广,低负荷稳定性好。通过内、外二次风风门调节,可以改变内、外二次风风量分配。由于内二次风旋流强度大,外二次风直流布置,随着风量的改变,整个燃烧器的旋流强度改变,可达到改变着火区位置及火焰形状的目的。

经初步试验检测,单台燃烧器最大生物质气流量为7 050 Nm3/h,单台燃烧器功率为3 MW,内外二次风风量比例为6∶4。燃烧后的烟气中,NOx含量为94.3 mg/Nm3,CO含量为59.5 mg/m3。以上数据证明,该燃烧器运行工况已达到设计要求。

3 结论

生物质气高温燃烧器提高了能源利用效率,解决了焦油处理问题,同时降低了NOx的生成量,推进了生物质气化多联产技术的发展,极具市场前景。目前,该研发项目已完成了设计、加工和初步燃烧试验,下一步需要进行燃气适应性和寿命试验,并根据试验调整设计方案。方案定型后,还需要委托有资质的第三方进行型式试验,合格后进入市场推广阶段。