云南某铜矿全尾砂膏体充填系统设计实践

2022-04-15黄建君陈爱明梁仕义

黄建君,陈爱明,梁仕义

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

云南某铜矿,位于滇东北,金沙江流域,地形条件复杂,沟谷纵横。矿区控制矿体多位于地下水位以上,水文地质勘查类型属以岩溶裂隙含水层充水为主的中等类型;工程地质勘查类型属以半坚硬-坚硬层状白云岩-板岩为主的中等类型;区内断裂发育,地震频繁,存在泥石流灾害。经过数十年的开采,井下已形成大量采空区,近地表部分形成了塌陷,环境地质条件较为复杂。

截止2019年中,矿区内保有铜矿石量4 118.20 万t,含铜金属量44.57 万t,平均品位1.08 %。矿体多为单层产出,部分地段为多层,薄至中厚,倾角50°~70°。根据矿区整体规划,设计2期产能118 万t/a,采用罐笼竖井+平硐+辅助斜坡道联合开拓,采矿方法采用无轨铲运机出矿为主的中深孔阶段空场嗣后充填法和浅孔留矿嗣后充填法,双区段搭配生产,服务年限22 a。

此外,考虑到矿山已有1#尾矿库剩余库容不足150 万m3,且无持续增容条件,矿区附近无新建尾矿库条件。要实现以充保采,须最大限度利用尾矿充填持续生产空区和治理前期开采遗留的老采空区,达到矿区持续开采的安全、环保和绿色发展。

1 采矿方法及充填强度

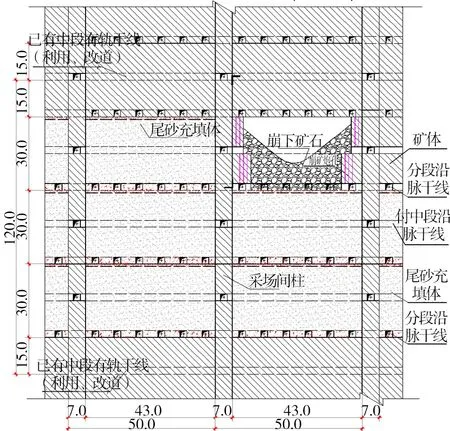

根据采矿方法采用以无轨铲运机出矿为主的中深孔阶段空场嗣后充填法和浅孔留矿嗣后充填法,见图1。同时结合矿石价值、井下开采顺序、系统安全、地表保护、空区治理、废石及尾砂处置等方面,充填采用废石充填为辅,全尾砂充填为主。

根据充填实验研究成果和类似矿山经验,该次采场空区高度约50~60 m,为保证采场充填安全和改善底部挡墙受力,设计推荐采场底部高度4~7 m采用胶结充填体,灰砂比1:5~1:8,强度R7≥1.5 Mpa;空区中部充填,考虑到加快尾砂脱水和采场充填体稳定性,推荐灰砂比1:25~1:30,强度R28≥0.1~0.3 Mpa;空区顶部考虑满足2 m3铲运机进行出矿作业,推荐采用胶结充填,灰砂比1:5~1:6,强度R7≥1.5~2 Mpa。

图1 阶段空场嗣后充填法

2 选厂尾砂性质

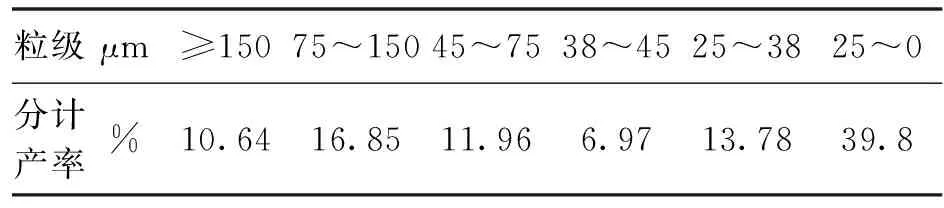

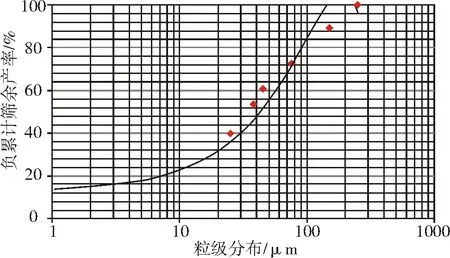

矿山已建设有4 500 t/d铜选厂,满足2期生产选矿需求,标高930 m,选厂采用三段一闭路破碎、两段闭路磨矿、两粗一扫三精浮选和二段脱水选矿工艺,尾矿产率约92 %。根据测定,尾矿密度2.64 t/m3,加权平均粒径54.3 μm,pH值9.72。全尾矿粒度组成,见表1,粒度分布曲线,见图2。

对充填水质分析,全尾砂的pH值为9.72,不同浓度、不同水泥添加量情况的pH值范围在11~12.21之间。试样配比值根据GB/T 15555.12—1995中的腐蚀性鉴别标准(按照GB/T 15555.12—1995制备的浸出液,pH值≥12.5,或者≤2.0),可判定制备的试样均不属于危险废物,满足充填要求。

表1 全尾矿粒度组成Tab.1 Particle size composition of the unclassified tailings

图2 全尾砂粒度分布曲线图Fig.2 Curve of particle size distribution of the tailings

3 充填物料平衡

二期设计规模118 万t/a,年产尾矿109.15 万t,按年全部利用尾矿充填持续生产空区和治理老空区,设计充填系统能力。其中,持续生产产生采空区约37.46 万m3,考虑采充系数、累计沉缩、脉外充填等,利用充填系统年充填料浆量约46.2 万m3;此外,剩余尾砂充填已有老采空区,年充填采空区38.69 万m3,系统年充填料浆量约46.34 万m3。经平衡计算,达产年平均年产尾矿109.15 万t,年消耗42.5#水泥4.68 万t。按年330 d、18 h/d,计算充填能力为140~160 m3/h。

4 充填工艺流程

采用全尾砂+水泥膏体泵送充填,工艺流程为二选厂全尾砂—深锥浓密机浓密—立式搅拌槽搅拌—柱塞式充填泵泵送下井输送,工艺流程见图3。按物料平衡计算,系统设计充填能力为140~160 m3/h,由2套系统组成,1用1备。

鉴于二选厂与充填站高差约1 398 m、线路长9.8 km,设计在二选厂新建尾矿厂前浓密设施,尾矿浓密后底流浓度50 %,经隔膜泵站加压输送至充填制备站,添加深锥浓密机溢流回水稀释后,浓度约30 %进入深锥浓密机,浓密后底流放砂浓度控制在68 %~70 %,添加水泥1:5~1:30,经立式搅拌桶搅拌均匀后,质量浓度约68 %~71 %,由柱塞式充填泵送至井下充填。

图3 充填工艺流程图Fig.3 Flowsheet of the filling process

充填料浆下放前和结束后,由水泵泵送清水进行洗管,浓度较高时采用水泵泵送清水进行调节;深锥浓密机每天入料工作24 h,缓存过程中,底流浓度高时,底部循环泵启动循环。

5 主要设施选型及配置

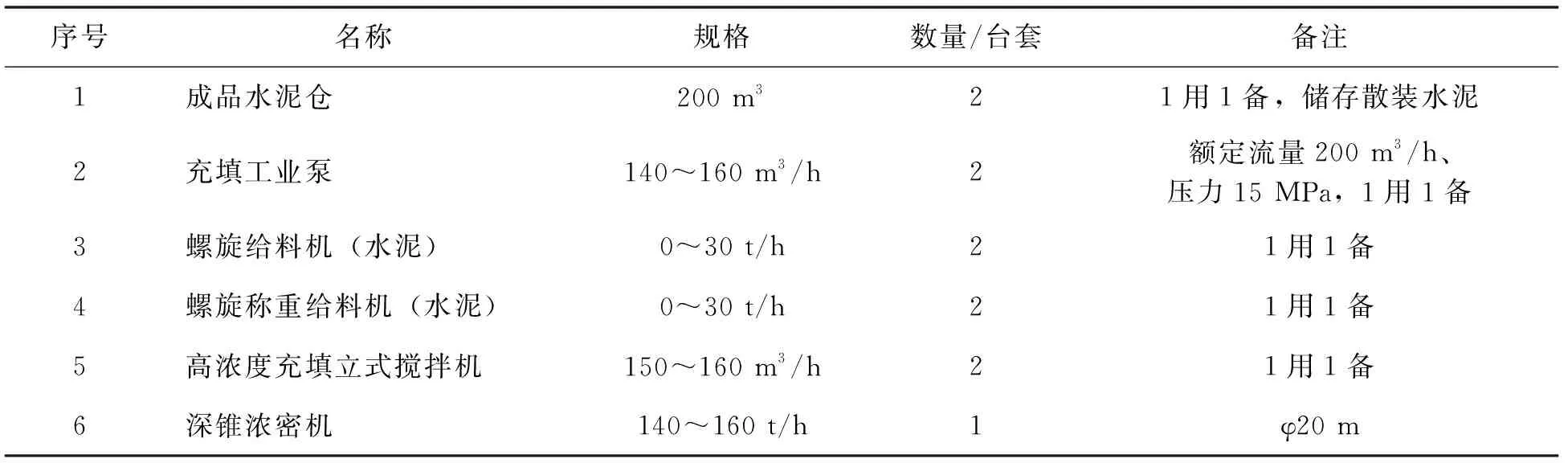

新建的充填制备站选址于2 350 m硐口位置,站内主要设施包括深锥浓密机、成品水泥仓、搅拌站及事故池等,见表2。

表2 充填制备二站主要设施选型及规格表Tab.2 Main selected facilities and the specifications for 2nd filling preparation station

5.1 充填泵选型

经井下充填管线统计计算,充填泵服务的最不利作业点在2 350 m中段90#线位置,充填管线基本处于平坡布置,管线长度5.7 km,按试验推荐1:4灰砂比、1.8 m/s流速时的沿程摩阻1.39 Mpa/km,在考虑1.2倍安全系数下,最大泵送阻力约11.75 Mpa,因此选择充填泵额定压力15 Mpa,充填流量140~160 m3/h。

5.2 浓密机选型

根据尾砂浓度15 %~40 %的静态沉降实验,确定20%浓度为最佳入料浓度,絮凝剂单耗为20~25 g/t,建议稀释浓度0.3 %。深锥底流尾砂放浆浓度控制为68 %~72 %,动态沉降固体通量随絮凝剂品种和用量不同可控制在0.26~0.75 t/m2·h。能力按处理二选厂全部尾矿考虑,为140~160 t/h,并具备一定储存能力,选择推荐φ20 m膏体深锥浓密机。

5.3 水泥仓

胶凝材料为42.5#硅酸盐水泥,日均消耗约140 t/d,按3 d用量考虑水泥仓容积,配置2套200 m3成品水泥仓。

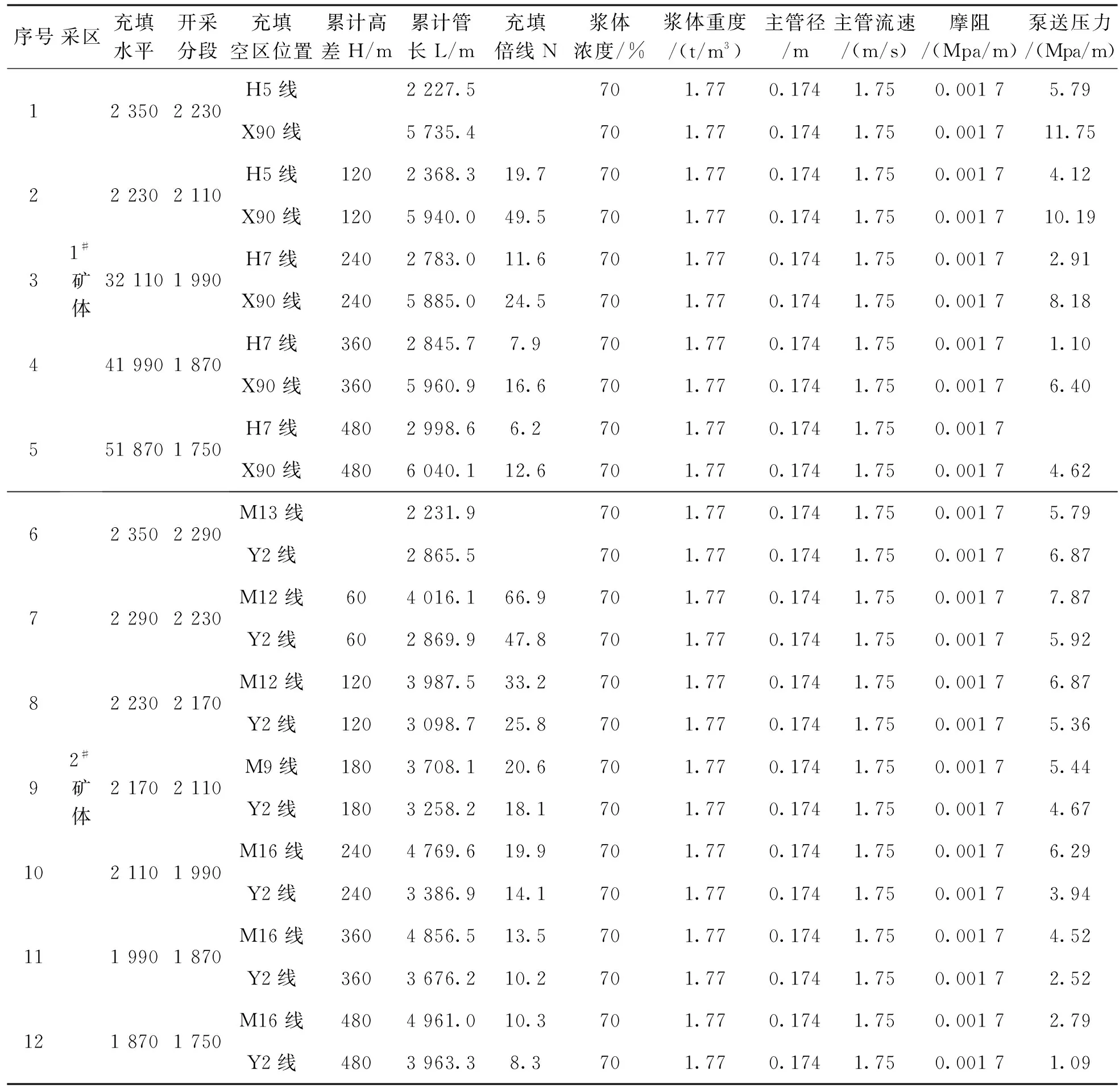

5.4 井下输送管线

经统计各矿段各水平充填管线参数见表3,其最大阻力12 MPa。

井下充填管线根据流量、流速和压力等综合考虑,主管选用材质16 Mn φ194×10和φ194×8无缝钢管,采场选用DN150PVC钢丝螺旋增强软管。

5.5 供水、排水、排泥

充填站供水由附近2 400标高新建生产、消防水池供给,站内清洁和管道冲洗水减压到水压0.3~0.5 Mpa。

充填制备站清洁泥水及事故排放进入事故池经泵送返回至浓密机,浓密机溢流水泵送至选厂回用。

尾砂浆充填到井下空区后,多余的充填水以溢流和渗透的形式排出,经中段运输平巷水沟进入1 510中段自流至坑口水处理沉淀池,处理后供选厂使用。充填脱水过程中带出细泥,部分在坑道水沟和沉砂池沉淀,较细悬浮细泥进入水仓,沉淀后适时清理排至附近空区。

6 充填工作制度

深锥浓密机由二选厂入料330 d/a、24 h/d,排料造浆下井330 d/a、18 h/d;其中充填新开采形成采空区9 h/d,充填老采空区9 h/d。

7 充填控制及通讯

在充填系统设置集中控制室,自动+手动控制方式,采用计算机控制系统对浓密、搅拌和泵送过程进行检测和控制,并通过通讯网络将上述过程检测控制参数送至集中控制室实现自动控制;设备现场控制柜实现设备就地监视与控制。

表3 井下充填参数Tab.3 Parameters of the underground filling

地表充填制备站各设施之间,以及与井下充填水平之间设置通讯系统。以控制室为调度中心,分别与选厂尾矿加压泵站、供水泵站之间设置电话联系;与井下充填水平设置电话及声(电铃)、光(红绿灯)信号联系,巡管工和充填采场管理工在充填过程中与地表制备站保持快捷通讯。

8 结 语

随着国家对环保和安全的发展要求,充填采矿法广泛应用,其中矿山尾矿作为主要物料进行井下空区充填,可实现井下采空区的处置和形成人工矿柱,为持续采矿提供安全可靠条件,同时大量尾矿充填后,大幅减少地表堆存设施和用地,有利于节约投资和成本。结合尾矿浓缩设施和高浓度浆体输送设施快速成熟,矿山尾矿充填系统设计呈现出集成性的特点,但在满足采矿工艺的需求,保证系统可靠性、简约化,尾砂物料性质、充填工艺流程、站址确定、设备选型、充填线路规划和系统监测控制等较为关键。