公路工程跨线天桥转体施工及质量控制

2022-04-15徐磊

徐磊

摘要 文章针对狭小空间跨线天桥转体的方案选型、施工工艺等进行了详细介绍,以顶升变形和转体线性监控作为控制指标,通过实践数据分析确定跨线天桥转体施工的合理性和安全性。依托工程为安徽省肥西县某项目的上跨天桥顺利转体,验证了该转体施工设计的合理性和科学性,达到了预期的目标,对后续类似工程的建设具有参考和借鉴作用。

关键词 公路扩建;跨线天桥;位置改变;转体施工

中图分类号 U445.46 文献标识码 A 文章编号 2096-8949(2022)07-0136-03

0 引言

通过查阅大量文献资料发现,跨线天桥转体由于施工作业条件及工程造价要求不同,采用的施工方法也有所不同,施工方法主要有转盘墩转体施工和模块车顶升转体[1]两种,转盘墩转体施工适用于施工作业环境广阔的情况,而模块车顶升转体同时具有适用作业环境复杂的优势。该文主要介绍模块车顶升转体的施工方法及质量控制要点。

1 项目概述

安徽省肥西县某项目,桩号K673+263.34上跨桥为路基单幅桥,桥梁跨径布置为(20+2×25+20)m,全长96 m,桥面总宽8.5 m,净宽7.7 m。上部结构形式为预应力钢筋混凝土现浇连续箱梁;下部结构形式为柱式墩、肋板台、桩基;沥青混凝土桥面铺装。桥梁技术状况评定为一类,该桥属于挖方区域的天桥,与高速公路成28°斜交,拟通过原位绕中墩转体后进行再利用,桥梁结构形式见图1、图2。

2 施工准备

(1)对待转体桥梁结构进行现状调查,评估桥梁使用状况。

(2)测量桥面线形、梁底线形及地面标高,复核测量梁底净空高度。

(3)对桥梁周边高压电线、天然气管道等构筑物进行调研,转体施工期间不能对周边现有结构物造成破坏。

(4)对临近周边环境进行调研,就近选择支架拼装场地。

(5)在中央隔离带搭设通行爬梯,做好施工人员进出工作,避免横穿高速公路。

3 模块车顶升转体施工

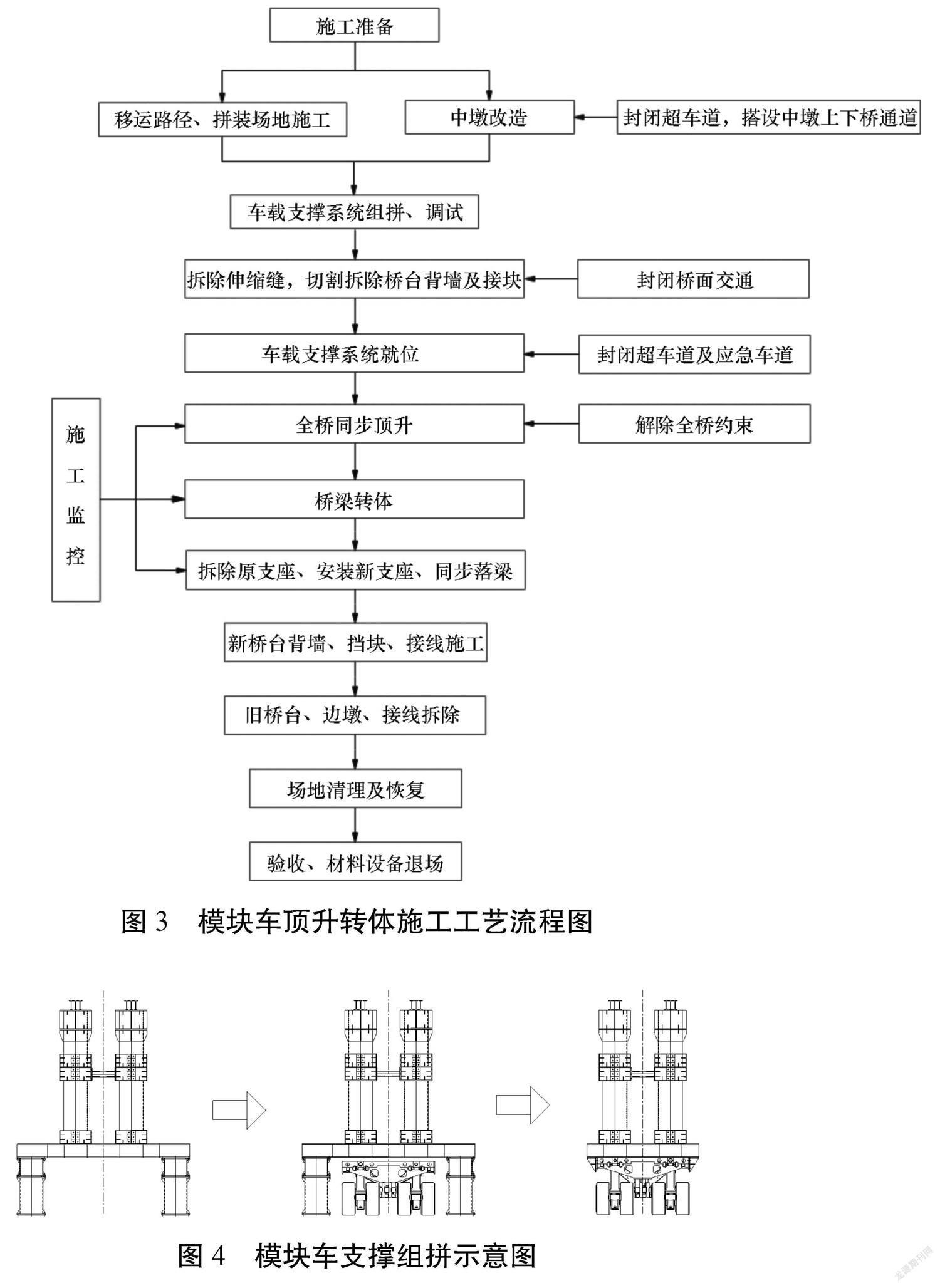

3.1 施工工艺流程图(见图3)

3.2 转体移运路径及拼装场地平整硬化

(1)为满足转体时模块车的行走需要,对整个转体路径上的场地进行处置,通过开挖、回填、整平、碾压,地基承载力达到120 kPa以上,地基处理完成后在其上采用20 cm厚C30混凝土硬化,硬化后的场地也可作为模块车转运、支架体系的拼装场地。

(2)场地布置为台阶型,靠近桥台位置的场地进行垫高,模块车尽量靠近梁端以减少顶升过程中梁端悬臂长度,边墩内侧转体平台高程与高速公路应急车道路面高程保持一致,硬化时可拆除高速公路波形护栏进行衔接。

(3)中墩位置转体平台施工需要对中分带内的两侧波型护栏和绿色植被进行移除,施工过程中做好对中分带处管线保护措施,转体施工完成后恢复中分带护栏。

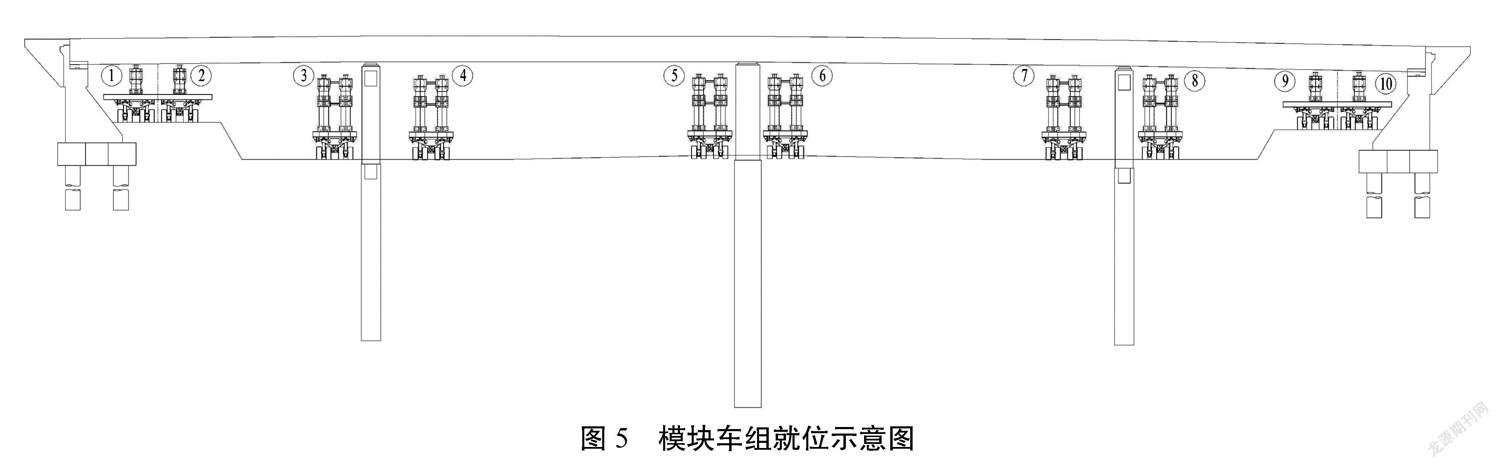

3.3 车载支撑组拼

按设计图纸,进行支架、模块车组拼装调试。单组模块车组以1.4 m的高度行驶至转体支架底部,精确定位,然后抬高模块车,模块车支撑组拼示意图见图4。

3.4 拆除现役天桥伸缩缝、切割拆除原桥台背墙、挡块

挖除台背填土,将桥台背墙露出。采用绳锯先切割拆除挡块,再切割拆除背墙。切割完成后的混凝土块采用50 t汽车吊吊装移除。

3.5 模块车组就位

模块车组拼调试完成后,以1.4 m高度的姿态驮载转体支撑架行驶至梁底,按预先放出的模块车位置精确就位,复测模块车组间距,保证模块车组平行且中间墩两侧模块车组对称布置。模块车组精确定位后,升高模块车组高度,使车载支架的全部支撑点与梁体充分接触。模块车编号由1#~10#逐一编号,具体就位示意图见图5。

3.6 转体施工

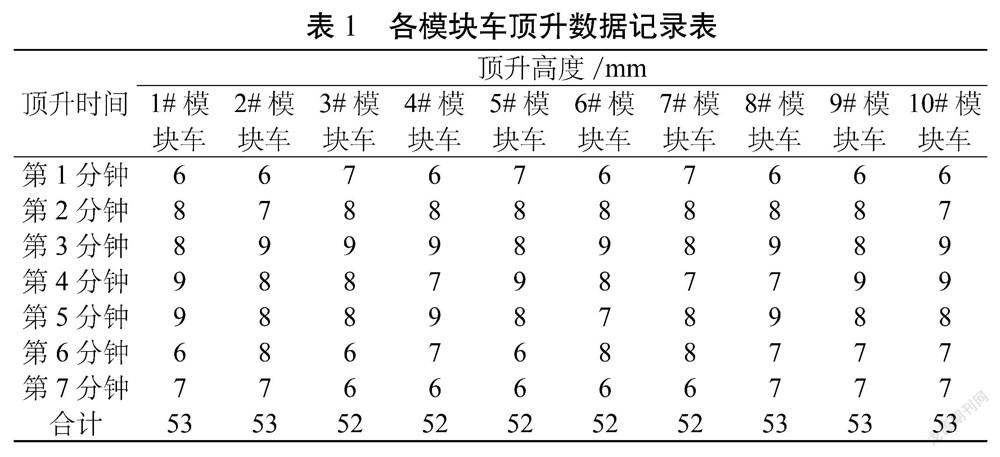

利用模块车组高精度同步顶升系统将梁体整体向上顶升50~55 mm,控制顶升速度在5~10 mm/min之间。正式顶升时,须按下列程序进行。

(1)操作:按预设荷载进行加载和顶升;

(2)观察:各个观察点应及时反映测量情况;

(3)测量:各个测量点应认真做好测量工作,及时反映测量数据;

(4)校核:数据报送至现场领导组,比较实测数据与理论数据的差异。

在顶升的同时做好数据记录。具体数据记录见表1。

整个同步顶升过程中对模块车组、车载支撑及箱梁进行施工监控,确保整个顶升过程中结构安全。待支座上盖板脱离支座滑板,可顺利转出时,解除模块车组锁死装置,启动模块车组,以中间桥墩为旋转点,车组沿设计转体路径中心旋转。转体过程加强施工监控。梁体准确就位后,采用模块车组液压系统同步下放梁体,同步性控制在5 mm以内。待梁体与支座全部接触后,分级卸载模块车组油压,至车载支撑与梁体脱离,然后移除模块车组。

3.7 监控测量

转体过程中,在桥梁上设置监测仪器,实时监控桥梁关键截面应力、桥端位移、转体速度、空间位置、风速风力、牵引力等相关参数,测量人员对规划的转体路线、模块车组运行控制、转体控制、梁体精确定位等施工工序进行严格把控,掌握转体过程中的桥梁工作状态,播报监测数据,发现数據异常,及时进行纠偏,确保施工的安全性。

3.8 支座更换

新桥的支座形式与老桥相同,中墩的支座为固定支座。为保证落梁时支座准确就位,下连接钢板的地脚螺栓孔先不进行灌浆固结,落梁时支座的位置可以进行细微调整,确保安装精度。

3.9 落梁就位

天桥转体就位后,进行精确定位,安装全桥支座,落梁,完成转体工作。

3.10 剩余结构施工

新建桥台背墙、挡块、耳墙及搭板施工,伸缩缝安装,接线衔接。场地清理、材料设备退场。

4 模块车顶升转体质量控制要求

4.1 模块车组运行控制

模块车组运行步骤如下:

(1)指令长给出指令,启动模块车组,按既定线路、设计行驶速度行驶;

(2)观察员在模块车组旁观察各组模块车组油压变化,各组油压差(与理论油压相比)超过3 MPa即向指令长报告,指令长给出指令,暂停移动模块车组;

(3)指令长向现场工程副指挥汇报情况,组织各专业工程师指定调节方案,指令长下达指令,调节模块车组油压,使每组车油压差在3 MPa以内,再次启动模块车组;

(4)再次观察转体过程中各组的油压差,直至模块车组转体至落梁设计位置。

4.2 转体控制

转体控制主要包括路径控制、速度控制、道路自适应控制、箱梁姿态及应力控制、全过程安全控制[2]等。分别采取对应措施确保转体的顺利进行。

路径控制:提前在模块车组控制系统内设置相应的参数限制,如转角等;利用建立的北斗导航系统实时进行定位导航;在行走路面上提前进行路径划线控制,以方便现场施工人员进行直观观察及控制。

速度控制:提前在模块车组控制系统内设置速度限制,最大转动线速度控制在50 m/h以内。

道路自适应控制:转体前再次清理行走路径并做好保护措施,确保行走路径的顺畅无障碍;当有坡度或路面凹凸时,模块车组自身可自动适应平移道路的不平整路况,自动调整箱梁的水平状态,车轮上下自动可调幅度为±30 cm,安全可靠,确保良好的路面适用性。

箱梁姿态及应力控制:通过建立的监控系统实时监控箱梁的姿态和关键位置的应力状态,确保箱梁姿态在可控范围内,箱梁应力不超过允许值。

全过程安全控制:通过人员、组织、管理、现场协调与管控、方案交底、班前教育等多种形式配合现场的监测、监控加强转体过程的安全控制。

4.3 梁体精确定位

梁体旋转至新桥位时,降低模块车组高度,使梁体与支座间隙小于2 cm,具体定位步骤如下:第一步定位模块车组前轮达到预设边缘线;第二步定位梁底调平块与支座对齐;第三步定位桥面中心线与桥台中心线对齐;第四步定位车载装备群的几何中心与中央墩中心重合。

4.4 验收标准

既有跨线天桥转体工程,施工前应组织相关人员对临时结构、机械设备、桥梁自身结构进行检查验收。验收合格并经监理工程师同意履行全部签字手续后,方可对桥梁主体结构进行转体作业。

为确保施工质量,过程中需要对模块车组检查验收、托架检查验收和地基基础检查验收,具体验收标准参见相关的验收规范及设计要求。

5 结束语

该项目实践表明,模块车组顶升转体施工具有“边通车、边施工、高质量、高效率”的特点,有效地避免老桥拆除对环境产生的影响和新建跨线天桥施工对高速公路通行安全的影响,推动了现役跨线天桥转体改造再利用发展的进程,具有较好的推广应用价值和广阔的市场应用前景。

參考文献

[1]谭子书.桥梁转体施工方法在我国的应用与发展[J].黑龙江交通科技, 2014(3): 142-143.

[2]杨建周, 谷松博, 郁圣维. 连续梁墩顶转体施工问题预防及处理[J]. 国防交通工程与技术, 2016(6): 124-125.