对我国大型预焙铝电解槽热平衡控制技术现状及发展趋势的认识

2022-04-14王文印

王文印

(包头铝业有限公司 内蒙古包头 014046)

我国使用大型预焙铝电解槽来进行铝电解生产的不足之处是各工艺过程容易相互干扰,而且铝电解槽的热平衡状态也容易波动。

1 对我国使用的大型预焙铝电解槽热平衡控制方法的分析与认识

1.1 对200kA大型铝电解槽热平衡状态的分析与优化

1.1.1 热平衡的分析

为了分析与评价大型预焙铝电解槽的热平衡状态,可将铝电解槽体系电压做为能量输入、铝电解槽各部分散热损失为能量输出,来建立铝电解槽的散热结构模型,同时,应当分析对铝电解槽中各部分电压降的分布状态、电解温度的分布状态及槽膛内型状况进行测定的数据。

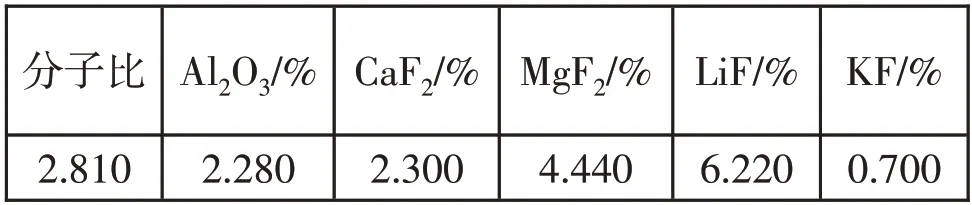

(1)热平衡的测定过程。某电解铝生产单位的200kA 大型预焙铝电解槽的设定电流强度为215A,设定电压为3.85V,对其进行测定的部分铝电解槽工艺参数如表1和表2所示。

表1 200kA大型预焙铝电解槽使用的电解质体系

进行工艺参数测定的铝电解槽的电解质体系比较复杂,即电解质中锂盐与钾盐总量7%,使用衍射方法对电解质成分进行测定,其中分子比值测定误差较大。

从表2可以看出,铝电解槽熔体区域槽壳部分与阴极钢棒部分的温度平均值正常,5777号铝电解槽与6604 号铝电解槽的槽底板的温度平均值分别为179.0℃、142.0℃,因为这些温度测定值均比设定值高出70.0℃左右时,会使炉底偏冷,所以,应当对这种情况引起关注。由于炉帮厚度为4.80cm 的5777 号铝电解槽槽底板温度平均值为179.0℃时会出现炉膛变形的情况,因此,在铝电解槽生产过程中,每次更换阳极时,应对炉膛内型进行跟踪测定。

表2 200kA大型预焙铝电解槽工艺参数测定值

某铝电解企业在同一区选取3台覆盖料厚度相同的200kA大型预焙铝电解槽进行排烟量的测定,发现排烟量为-16%~-5%,低于此工区排烟量的平均值。这是铝电解槽槽电压较低的缘故,排烟量偏差量较大时,不仅会造成铝电解槽上部的散热性能出现较大的差异性,而且会使铝电解槽的热平衡状态难以稳定运行。

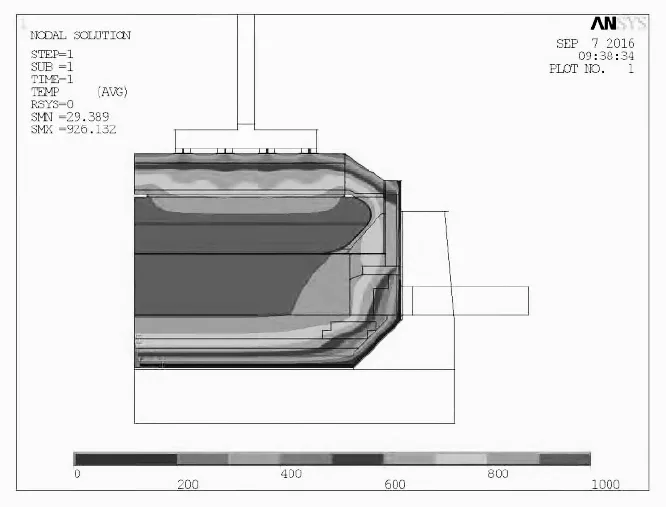

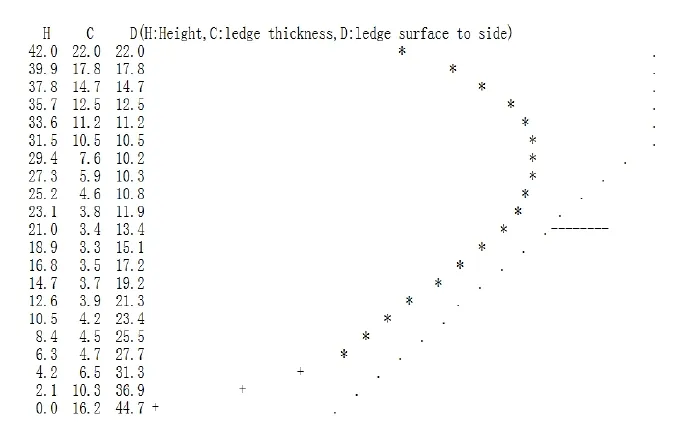

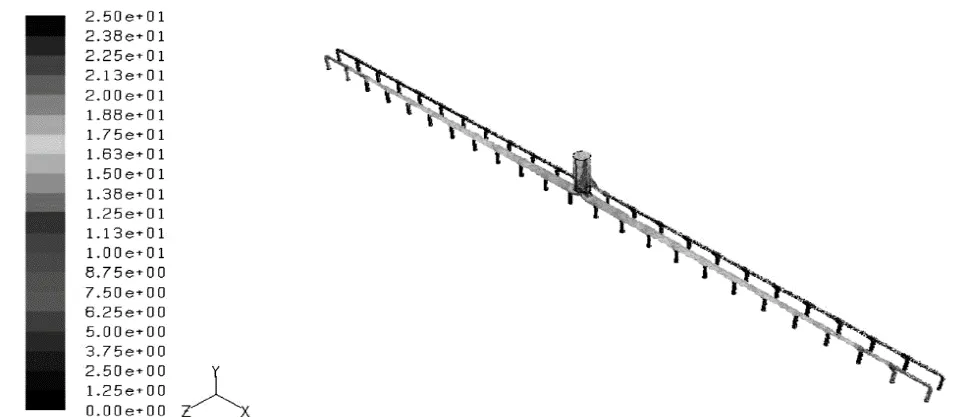

(2)热平衡测定值的分析计算。建立200kA 节能槽热平衡模型,根据上述测试数据,进行热平衡复核计算。节能槽的温度分布和炉膛内形如图1和图2所示,模拟值与测试值对比如表3所示。

可以利用上述对200kA大型预焙铝电解槽进行测定的数据来建立热平衡分析模型。铝电解槽的温度分布状态与炉膛内型状况如图1和图2所示。利用热平衡模型分析的模拟值与测定值进行比较的情况如表3所示。

图1 200kA大型预焙铝电解槽温度分布状态

图2 200kA大型预焙铝电解槽炉膛内型状况

由表3可知,200kA大型预焙铝电解槽热平衡各参数模拟值与测定值基本吻合,说明对铝电解槽热平衡各参数的测定值进行分析的数据结果真实而可靠。

表3 200kA大型预焙铝电解槽热平衡模拟值与测定值的比较

(3)对热平衡测定结果的分析。根据利用热平衡模型得出的模拟值和测定值可知,测定的3 台200kA大型预焙铝电解槽上部与下部的散热比约60∶40,散失的热量中烟气带走的占总散热量的32%,5759 号铝电解槽槽底散热量占5.1%,均属于正常范围之内。其中,5777号铝电解槽与6604号铝电解槽的槽底散热量较多,分别占3 台铝电解槽总散热量的11.1%和15.1%。因为5777号铝电解槽与6604号铝电解槽的散热量超过正常范围,所以要对其特别重视。

1.1.2 铝电解槽工艺参数的优化方案

5777 号铝电解槽与6604 号铝电解槽的槽底散热量较多、槽底板温度偏高的问题要及时处理,否则会对铝电解生产后期的质量指标有影响,而且会降低铝电解槽的使用寿命[1-2]。

为了解决上述200kA大型预焙铝电解槽底部散热较多的问题,需要对所有的铝电解槽进行检查。若发现槽底温度超过120℃的铝电解槽,要实施优化方案,还要对铝电解槽炉膛内型规范、铝电解质中的氟盐加入量、铝电解质分子比和电解温度等工艺参数实施优化过程,使铝电解槽的炉帮利于生长及增厚炉帮。除此之外,为了使铝电解槽具有良好的保温效果,要缩短铝电解槽换极时间,用符合操作标准的铝电解槽覆盖料,而且要使铝电解槽槽盖板严实而整齐地盖紧电解槽。铝电解槽槽底保温现场如图3所示。

图3 铝电解槽槽底保温现场图

1.1.3 实施铝电解槽工艺参数优化方案的效果

通过对200kA大型预焙铝电解槽热平衡工艺参数进行优化,槽电压基本无变化,炉帮增厚5.50cm,伸腿缩小3.20cm,散热电压降减少了17.0000mV,而且铝电解槽槽底散热电压降减少了35.0000Mv,铝电解槽电流效率增加0.8%,铝电解槽每生产1t 原铝,可降低直流电耗114.00kW.h。由此可见,实施铝电解槽工艺参数优化方案取得良好的效果。

1.2 500kA大型预焙电解槽热平衡控制技术

1.2.1 集气系统

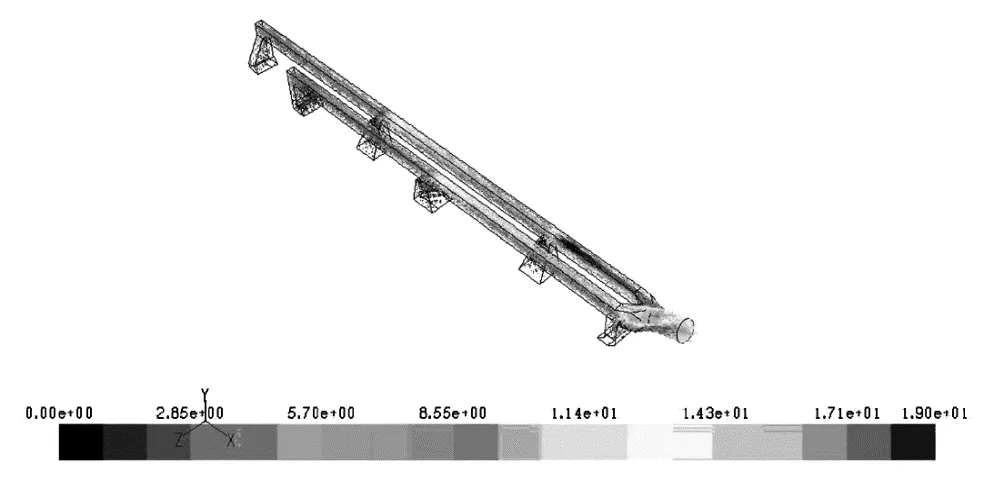

对500kA 大型预焙电解槽而言,为了使铝电解槽在密封状态下达到以较低的风量就能够强化下料点周围集气的目的,集气机构需要使用无动力型双烟管,而且要配用六段区域型集气上烟道。此集气机构可将电解槽的排烟量在进行开启槽罩板作业的过程中瞬间增加1~3 倍,进而控制准备向外逸出的槽膛内部污染物[3-4],烟道内部的烟气流动场模拟计算结果如图4和表4所示,双烟管内部的烟气流动场如图5所示。

表4 六段区域型集气上烟道中的集气量分布情况

图4 六段区域型集气上烟道内的烟气流速分布状况(m /s)

图5 烟气在双烟管系统内部的流速分布状况(m / s)

此种烟道中,各段烟道集气量的误差波动范围是-3.0%~2.0%,烟气最大流速值为19.00m/s,下烟道排烟阻力设计为138.00Pa,而且比传统设计值约低50.00~100.00Pa,可使铝电解槽槽膛集气均匀,有效地减少铝电解槽烟气净化系统的运行阻力,进而使烟气排放达到节能降耗的目的。

根据图5可知,在打开铝电解槽尾部副烟管道的情况下,通过计算可知副烟管道的烟气流量是主烟管道的1.410倍,这种情况说明铝电解槽尾部副烟管道的单槽排烟量可瞬间增加2.410倍。利用1/4铝电解槽烟气净化系统,同时打开2台槽的情况下,可使副烟管道的排烟量瞬间增加到主烟管道设计风量的1.410~1.770 倍;同时打开4 台槽的情况下,可使副烟管道的排烟量瞬间增加到主烟管道设计风量的0.880~1.130倍。在500kA大型预焙电解槽中安装的双烟管系统运行状况如图6所示。

图6 500kA大型预焙电解槽电解车间内的双烟管系统

综上所述,在500kA 大型预焙电解槽集气机构中使用无动力型双烟管,而且要配用六段区域型集气上烟道,可控制铝电解生产车间无组织排放污染物的状况,加强铝电解槽密封运行的能力,以达到降低能耗、有利于环保的目的。

1.2.2 热平衡状态

(1)电压平衡状态。电解槽体系内压降(不含外母线压降)的计算公式:

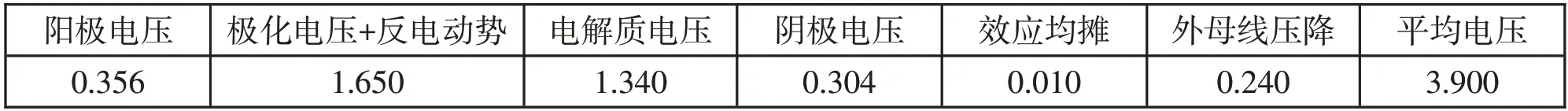

对为500kA大型预焙电解槽而设计工作电压组成如表5所示。

表5 电压平衡状态测定值(单位:V)

(2)热平衡状态。500kA大型预焙电解槽的3D热场计算模型可利用有限元软件进行建立,对500kA 大型预焙电解槽,采用新型阴极钢棒结构技术,可使水平电流比过去传统型电解槽降低50%,而且能够在工作电压为3.900V时使铝电解槽进入良好的热平衡状态。计算模型进行模拟的结果说明:在阴极炭块以下具有900℃等温线,在保温层以上具有800℃等温线,所有的各种等温线均能够排列平直,而且能够具有疏密均匀、分布合理的间隔,在铝电解槽上部与下部,具有分布合理散热比例、合适的炉帮厚度及伸腿长度,铝电解槽槽壳的最高温度可达258.0℃,而且槽况稳定[5-6]。

2 结语

为了使大型预焙铝电解槽保持稳定的热平衡状态,使铝电解生产过程在合理的分子比、较低的电解温度下平稳而高效地运行,需要建立行之有效的电解槽操作管理制度,优化铝电解槽的散热过程,使铝电解槽具有较为理想的操作环境。此外,大型预焙铝电解槽必须具备铝电解生产区域的热平衡状态的调控能力,以有效地防止出现热平衡波动的状况。