一种舱段快速连接结构设计及承载能力分析

2022-04-14杨东生张瑾瑜范新中

严 旭, 雷 豹, 杨东生, 张瑾瑜, 范新中

(中国运载火箭技术研究院, 北京 100076)

0 引言

战术导弹通常用于毁伤战术或战役目标,具有精度高、响应速度快、生存能力强和毁伤性能好等特点,一般具有较大的批量。战术导弹武器在使用及维护过程中,其舱段面临重复拆卸和多次安装等问题。目前舱段连接形式众多,其中楔环连接方式在鱼雷等应用较多、空空导弹应用较多的为偏心销连接方式,水下航行器则多采用盘式连接。其中地地战术导弹,其舱段连接常用的结构形式主要有以下两种,图1(a)为插接式,用以实现径向对接;图1(b)为对接式,用以实现轴向对接。以1.2 m直径舱段选用插接式为例,其上下端框在侧壁环向加工2圈,共需约96个均布的通孔,通过安装对接螺栓实现径向对接。对接式则是在上端框平面均布多个通孔,并在相应位置侧壁均布相应的螺栓盒安装开口,通过安装对接螺栓以实现舱段连接。

(a)插接式连接结构(径向对接)

对于大多数舱段,由于装配要求较高,因此常采用人工对接装配,插接式及对接式连接结构由于安装紧固件较多,存在结构复杂,操作时间长等问题。针对该问题本文设计出了一种新型的连接装置,该连接装置由卡箍、铰链、连接螺栓3部分组成,结构简单,操作时间短,具有较高的连接效率。

本文主要对该连接结构的原理进行了介绍,分析了其在轴向力载荷作用下的受力情况,以相对滑动作为失效判据给出了预紧力的计算方法,分析了影响其承载能力的因素,最后采用有限元计算方法,计算了该连接装置在1 000 kN轴向载荷作用下的强度和塑性应变分布,对舱段的连接方式的扩充和连接效率的提高具有一定的借鉴意义。

1 结构原理及连接形式

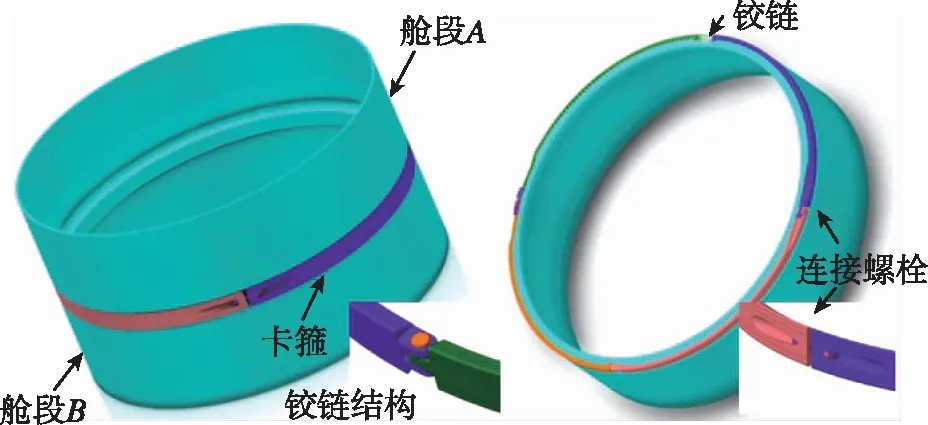

图2为该连接装置的结构示意图,卡箍之间一端采用铰链连接,另一端采用螺栓连接。上下壳体完成对接后,便可直接用卡箍连接,通过力矩扳手对连接螺栓施加预紧力便可完成连接。

图2 连接装置结构示意图Fig.2 Schematic diagram of the connecting device

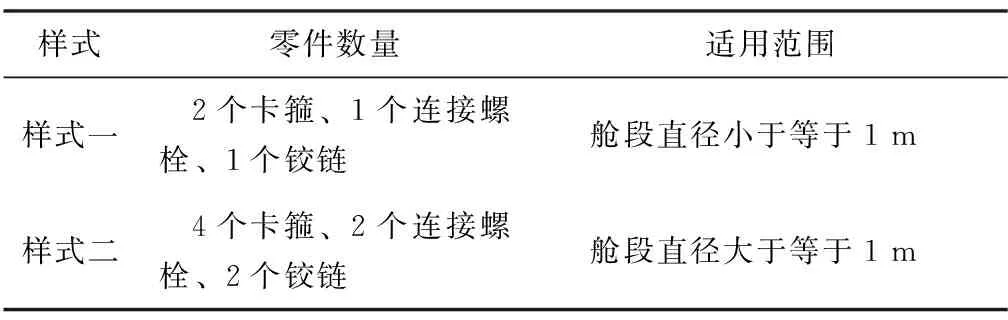

表1为该连接结构的两种样式,对于直径小于1 m的舱段其连接结构可采用2个卡箍、1个连接螺栓、1个铰链;对于直径大于1 m的舱段则采用4个卡箍、2个连接螺栓、2个铰链。

表1 舱段间连结构形式及适用范围

图3(a)为舱段壳体结构形式,壳体沿周向均布相应的凹槽,用于接螺栓及铰链留出安装空间。壳体下端有若干个凹凸相间的键槽相匹配,用于限制舱段扭转,上壳体与下壳体的结构形式完全一致。其截面示意如图3(b)所示,其连接原理是将两舱段外表面配合处加工成斜面,舱段上下壳体对接时由卡箍卡住并对连接螺栓施加力矩,使卡箍的斜面和舱段法兰斜面紧密贴合,从而把两舱段连接起来,整个壳体的受力主要分布在连接卡箍上,因此提高整体的连接强度,此外在卡箍上开有减重槽,后续舱段对接时可通过填充硅橡胶等低密度防热材料以达到减重效果。

(a) 舱段壳体结构示意图

在装配过程中只有卡箍斜面与壳体的斜面是装配面,极限公差情况两种配合面存在较小的间隙,后续通过施加预紧力使卡箍与其配合面贴合。

图4为该连接结构在预紧力和轴向拉力的共同作用下,卡箍和对接框径向截面内的受力分析示意图。

图4 卡箍和对接框径向截面内的受力分析Fig.4 Force analysis in radial section of clamp and butt frame

图4中,和分别为单位弧长上卡箍与对接框之间的压力和摩擦力,为单位弧长上对接框之间的正压力,为单位弧长上对接框所受轴向拉力,为预紧力,舱段对接处理论外径,为摩擦系数,为卡箍与上下壳体的配合面倾角。

卡箍形块水平方向力平衡方程为

2(sin-cos)=

(1)

对接框竖直方向力平衡方程为

cos+sin=+

(2)

在轴拉过程中预紧力所产生的压力提供摩擦力,因此依据滑移判据,即卡箍与上下壳体端面产生相对位移,可得预紧力公式为

(3)

2 结构强度分析

2.1 有限元模型

本文采用的有限元模型分为轴对称模型和实体模型。其中轴对称模型将实体模型简化,卡箍与上下壳体及上下壳体之间均定义接触,下壳体下端固支,在上壳体上端参考点施加载荷。

实体模型如图5所示,舱段直径为1 200 mm,壳体厚度为2 mm,卡箍与上下壳体及上下壳体之间均定义接触,预紧力及轴向载荷分别在相应参考点施加轴向力载荷。上下壳体及卡箍所选用材料均为2A14铝合金,材料参数如表2所示。计算过程分为两个分析步,第一个分析步为在卡箍的两对接面上分别施加预紧力,第二个分析步为施加轴向力载荷。

图5 有限元模型示意图Fig.5 Finite element analysis model

表2 材料参数

2.2 配合面倾角对承载能力的影响

卡箍及上下壳体配合面的倾角是该连接结构的关键参数,本节通过建立轴对称模型,研究了其对整体结构连接特性的影响,在保持其他结构参数不变的情况下,通过改变配合面倾角,计算其极限承载能力即壳体发生破坏时的承载能力,仿真计算结果如图6所示。随着配合面倾角的增大,连接结构的轴向极限承载能力随之有一定程度的降低,且基本呈线性变化。卡箍倾角从9°到19°,该连接结构的受轴向拉力载荷作用下,其极限承载能力降低约41%。

图6 配合面倾角对连接结构极限承载能力的影响Fig.6 The influence of the clamp angle on the bearing capacity of the structure

2.3 摩擦系数对承载能力的影响

当配合面倾角为15°时,建立轴对称模型,选取两种不同摩擦系数0.1,0.3,施加载荷按照位移控制,计算得到该连接结构的极限承载,在摩擦系数为0.1时其极限承载能力约为1 881 kN,当摩擦系数增大至0.3时其极限承载能力增大至2 664 kN,增大约40%。

图7(a)(b)所示分别为摩擦系数0.1及0.3条件下卡箍的应力分布。由图可知,摩擦系数越大卡箍的应力越小,结合其极限承载能力分析结果,摩擦力的增加能够提高该连接装置的承载能力。

(a) 摩擦系数为0.1条件下卡箍应力分布

但是在实际工程应用中,一方面增大摩擦系数会增大卡箍内力不均匀的程度,此外,摩擦系数增大会导致卡箍的安装困难,因此不建议采用增大摩擦系数的方式来提高该连接装置的承载能力。

2.4 预紧力对承载能力的影响

为保证上下壳体之间的牢固连接,在初始安装时需要对卡箍对接面施加一定的预紧力。图8为在施加预紧力0 kN及50 kN作用下,该连接装置在100 kN轴向力载荷作用下壳体位移分布,从图中可知,其上壳体产生的变形分别为1.98 mm及1.48 mm,即在相同载荷作用下,预紧力增大,其上壳体产生的变形减小。

(a) 预紧力为0 kN在1 000 kN轴拉工况下位移分布

在该连接结构中,预紧力的影响主要表现为随着预紧力增大,导致卡箍与上下壳体对接面的压力增大,从而产生的摩擦力增大,因此其轴向承载能力随之增大。

2.5 1 000 kN轴向力载荷作用下连接结构应力分布

由前文计算结果可知,在轴对称模型下计算得到直径1 200 mm舱段,采用该连接结构,其极限承载能力约为1 881 kN,但该模型在计算时未考虑铰链连接处以及螺栓连接处壳体开槽的影响。1 000 kN目前已经能覆盖绝大多数战术导弹舱段间的连接工况,因此本节采用1 000 kN的载荷条件,采用实体模型对其进行计算。

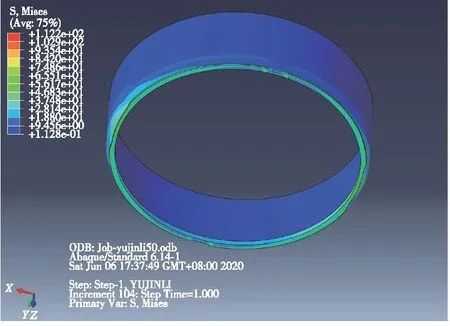

施加预紧力后计算结果如图9所示,上壳体应力最大处位于铰链连接处,最大应力为112 MPa,卡箍的最大应力区也位于铰链连接处,最大应力约为290 MPa,施加预紧力端卡箍的位移约为1 mm。

图9 施加预紧力后上壳体应力分布Fig.9 Stress distribution of cabin structure after preload

施加1 000 kN载荷后上壳体的应变分布如图10所示,其最大应力分布区域为连接卡箍处,该处平均应力为200 MPa;最大应力位于安装铰链开槽处,该处所受应力为压应力,最大应力为300 MPa。上壳体对应的最大塑性变形同样位于该区域,对应的塑性应变为0.75%;下壳体应力分布状态与上壳体类似。在施加1 000 kN的载荷后,上壳体上端位移为1.5 mm,上下壳体间的间隙约为0.05 mm。

图10 施加1 000 kN轴向载荷后上壳体塑性应变分布Fig.10 Plastic strain distribution cabin structure after exert 1 000 kN axial load

3 结论

本文设计了一种新型的舱段间快速对接装置,分析了其在轴向力载荷作用下的受力情况,并以相对滑动作为失效判据给出了预紧力的计算方法,并在此基础上分析了卡箍倾角、摩擦系数、预紧力等对承载能力的影响。具体结论如下:

1)卡箍预紧力会对该连接结构的承载能力产生一定程度的影响,预紧力增大,导致卡箍与上下壳体对接面的压力增大,从而产生的摩擦力增大,因此其轴向承载能力增大。

2)卡箍与壳体配合面倾角、摩擦系数等同样会对该连接结构承载能力产生影响,随着配合面倾角增大以及摩擦系数的减小,均会导致该连接装置承载能力产生显著下降。