大庆油田致密油储层压裂增能影响因素分析

2022-04-13黄有泉王贤君肖丹凤王永昌范克明孙志成

黄有泉 王贤君 肖丹凤 王永昌 范克明 孙志成

1.中国石油大庆油田有限责任公司;2.中国石油黑龙江省油气藏增产增注重点实验室;3.中国石油大庆油田有限责任公司采油工程研究院

大庆致密油资源丰富、开发潜力巨大,但储层岩石渗透率低、流体可动性差,导致采收率普遍较低[1-2]。压裂增能是提高致密油藏采收率的重要手段[3-7],它将更多的压裂液注入地层,在有效补充地层能量的同时通过对岩石润湿性和流体界面张力的调节,最大限度地发挥渗吸作用[8-9],从而达到改善开发效果的目的。

国内外学者已针对渗吸作用的机理和规律开展了大量室内实验研究[10-12]。朱维耀等[13]和华方奇等[14]通过岩心实验研究了静态的逆向渗吸规律,认为润湿性是影响渗吸的重要因素,渗吸速度还取决于孔隙结构、流体性质等。李爱芬等[15]开展的自发渗吸实验表明,亲水岩石存在最佳界面张力范围,范围内渗吸采收率最高。王锐等[16]通过岩心静态渗吸实验研究了周期注水过程中岩石渗透率压敏特性对渗吸的影响。但目前相关研究主要聚焦于岩心静态渗吸实验,没有考虑注入压裂液对储层的增能作用,因此不能有效评价压裂增能的效果以及不同因素的影响。王家禄等[17]建立了裂缝与基质之间动态渗吸实验方法,提出低渗透裂缝型油藏中的交渗流动机理,水在压力梯度作用下在裂缝内流动,同时在毛管力作用下渗吸至基质内,将基质内的油置换到裂缝中,注入水再将裂缝内的油驱替至出口端。王香增等[18]开展了裂缝-基质动态渗吸的实验研究,发现存在最佳驱替速度,并通过渗流数学模型确定了最佳注采参数。DAI等[19]利用低场核磁共振技术进行了动态渗吸实验,定量表征了注入速度、界面张力以及浸泡时间、渗透率等对采收率的影响。但上述实验流程仅实现岩心驱替过程,未全面考虑注液、焖井、生产的一体化模拟过程。针对该问题,提出了致密油藏压裂增能的物理实验评价方法,实现了致密油藏压裂液注入、焖井、采出全过程的模拟,进而针对大庆外围致密油储层开展了不同因素对压裂增能效果的影响研究,以期为大庆致密油藏的高效开发提供技术支持。

1 压裂增能实验

1.1 实验材料

实验岩心来自大庆外围致密油储层提取的天然岩心,岩心长度分布范围在5.28~5.40 cm,岩心直径为 2.50~2.55 cm,原始质量为 61.81~64.35 g,利用脉冲衰减法测得的气测岩心轴向渗透率分布范围在(0.390~2.685)×10-3μm2。选取岩心物性和孔隙结构参数相近的天然岩心,使用石油醚在高温高压下进行清洗预处理,并通过线切割造缝以模拟基质-压裂缝双重介质。

实验模拟用油根据实际储层的原油黏度、密度、含蜡量、凝固点等物性参数进行配制,使用HAAKE MARSIII高温高压流变仪测定原油黏度,原油黏度在常温25 ℃条件下为15.1 mPa · s,在地层温度75 ℃条件下为4.18 mPa · s。

实验用水、压裂液依据现场材料配制,压裂液质量分数配方为0.35%羟丙基胍胶+0.1%破乳剂+0.2%纳米微乳渗吸增产剂+0.3%交联剂+0.05%破胶剂。地层温度75 ℃条件下压裂液经4 h后完全破胶,采用HAAKE MARSIII高温高压流变仪GZ41转子,测定压裂液的破胶黏度为0.71 mPa · s,采用JJ2000C型旋转滴界面张力仪,测定压裂液界面张力为1.054 mN/m。

1.2 实验装置

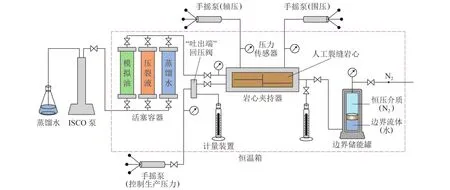

如图1所示,基于致密油藏压裂增能原理,设计了压裂增能一体化实验装置。整个实验设备放置在恒温箱内,实验流程分为注入系统、基质-裂缝双重介质系统、采出系统和边界恒压系统;主要仪器包括高压恒速ISCO泵、中间容器(分别装有模拟油、压裂液和蒸馏水)、高压三轴岩心夹持器、边界高压储能罐以及流体计量装置、回压阀、控压手摇泵(控制岩心生产压力、轴压与围压)等。在实验的开采阶段,由于恒压边界系统与基质-裂缝双重介质系统相连,高压储能罐下部流体为岩心补充能量,从而实现开采过程中“增能”的模拟。

图1 压裂增能实验装置Fig.1 Experiment devices for fracturing energization

1.3 实验步骤

实验开始前对岩心进行测定及预处理:(1)将含有压裂缝的岩心样品烘干称重,利用脉冲衰减法测定其轴向渗透率;(2)将岩心抽真空饱和水,称湿重,计算其孔隙体积;(3)将岩心样品放入夹持器中,在油藏温度条件下饱和油,然后老化24 h,获得含有束缚水的饱和油岩心,并测定其含油饱和度。

压裂增能实验的具体步骤为:(1)模拟压裂液注入阶段。通过ISCO泵向基质-裂缝双重介质系统中注入压裂液,使基质-裂缝双重介质系统中的压力达到预设压力。恒压边界系统中高压储能罐下方为压裂液,打开上方阀门通入N2,使高压储能罐内压力与基质-裂缝双重介质系统中的压力相同。(2)模拟焖井阶段。关闭ISCO泵注入阀及高压储能罐上方阀门,停止注入压裂液和N2,打开阀门,使基质-裂缝双重介质系统与恒压边界系统相连,系统保持恒温,物理模拟装置稳定一定时间,使基质-裂缝双重介质系统内剩余原油和压裂液充分作用形成混合流体。(3)模拟开采阶段。保持基质-裂缝双重介质系统与恒压边界系统相连,打开采出系统开始生产,通过采出系统内的回压阀控制生产压力,使剩余油和压裂液的混合液体流出至采出系统。通过油水分离测量装置对开采阶段采出流体进行实施分离,测量得到原油体积。实验结束后绘制岩心压力、含水率和采收率随时间的变化曲线。

选取岩心渗透率、润湿性、裂缝条数、注入量、焖井时间和泥质含量共6个影响因素,设计开展了不同渗透率下致密岩心压裂增能实验研究。通过监测采出程度、地层压力以及含水率的动态变化情况,对比评价压裂增能效果。

2 实验结果与分析

2.1 致密油储层的压裂增能动态规律

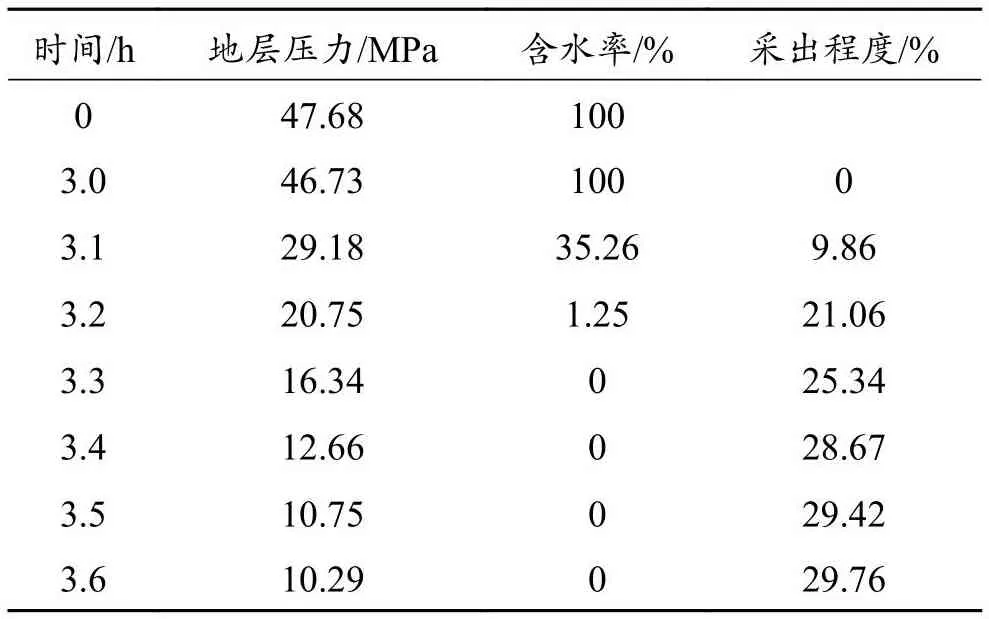

渗透率 1.03 ×10-3μm2的岩心,在压裂增能实验过程中地层压力、采出程度,以及含水率的动态变化结果见表1。压裂液注入量为1.0 PV(1倍孔隙体积),焖井时间为3 h,生产压力为10 MPa。可以看出,在注入阶段,压裂液进入裂缝以及裂缝附近小范围基质内部,岩心孔隙压力大幅上升至28.5 MPa;焖井阶段时,由于岩心的亲水性,压裂液在毛管力作用下逐渐向岩心内部渗吸,孔隙压力由28.5 MPa降至28.0 MPa;返排生产时,水力裂缝内的流体首先被产出,含水率为100%;随后在基质与压裂缝的压差驱动下,压裂缝周围基质内的流体相继排出,含水率快速下降,采出程度上升,而后压降继续向基质内部传播,距离裂缝较远的基质内的原油最后被排出,并且含水率变为0,地层压力继续下降至生产压力,同时采油速度降低,采出程度的曲线逐渐平缓。

表1 压裂增能实验动态监测结果Table 1 Dynamic monitoring results of fracturing energization experiments

2.2 渗透率对开发效果的影响

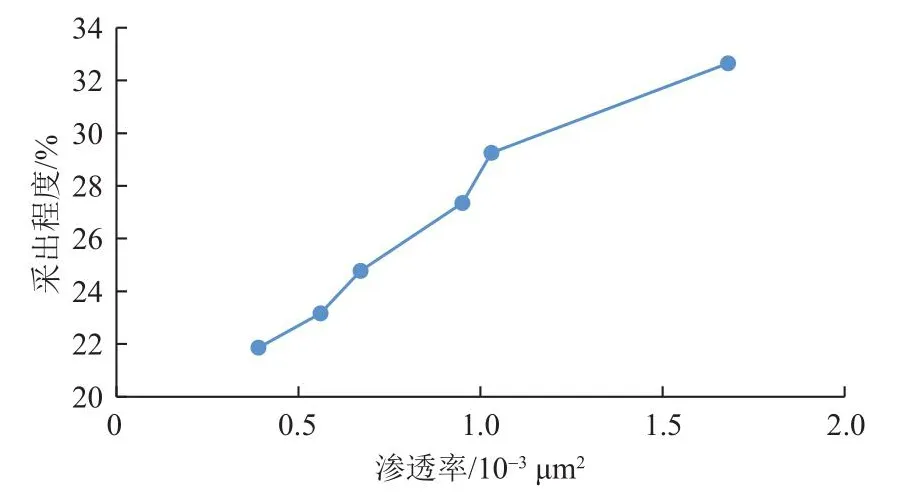

在生产压力为10 MPa、压裂液注入量1.0 PV、裂缝条数为1、焖井时间为3 h的条件下,实验样品选取渗透率分别为 0.39×10-3μm2、0.56×10-3μm2、0.67×10-3μm2、 0.95×10-3μm2、 1.03×10-3μm2、1.68×10-3μm2的岩心进行压裂增能实验。如图2所示,为采出程度随渗透率变化的曲线。由图可以看出,压裂增能的采出程度随着岩心渗透率的增大而增加,0.39×10-3μm2与 1.68×10-3μm2的岩心,采出程度相差了约10.8%。

图2 采出程度随岩心渗透率的变化曲线Fig.2 Variation curve of recovery degree along with core permeability

压裂增能通过提高地层能量,一方面促使压裂液进入之前低能量条件下无法进入的较小连通孔隙中,与原油发生渗吸置换;另一方面增大生产压差,提高了采液量,从而提高了原油的采出程度。在这个过程中,渗透率越大,孔隙连通性越好,流动阻力越小,因而压裂增能效果越好。

2.3 润湿性对开发效果的影响

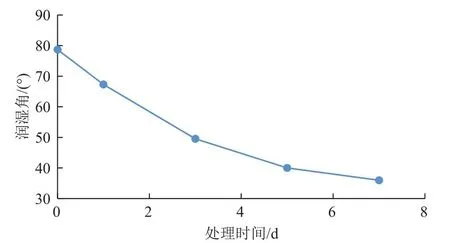

选取渗透率相近(平均渗透率1.31×10-3μm2)的3块岩心,通过在增能液中浸泡不同的时间(0、3、7 d)得到不同润湿性的岩心。将岩心饱和原油后,切取岩心片使用接触角测定仪测定岩心的润湿角,分别为 78.69°(弱水湿)、49.55°(中度水湿)与 35.99°(强水湿)。如图3所示,为处理过程中润湿角随时间的变化曲线。由图可以看出,岩心在增能液中浸泡时间越长,润湿角越小,弱水湿的岩心在增能液中浸泡7 d后,润湿性变为强水湿。其他实验条件相同,焖井时间为3 d,随后进行压裂增能实验。通过不同润湿性岩石的采收率变化可知,接触角越小(31.85°),即岩石越水湿,压裂增能的采出程度越高(31.55%),接触角越大 (73.68°),即岩石弱亲水,压裂增能的采出程度越低(28.69%),强水湿岩心与弱水湿岩心采出程度相差2.86%。

图3 润湿性随增能液处理时间的变化曲线Fig.3 Variation curve of wettability with the treatment time of energy increasing solution

由于致密油储层基质内的渗透率极低,压力驱替作用减弱,渗吸成为基质内驱油过程的主要机理,压裂液在渗吸作用下进入基质孔喉中,将原油置换出来,原油进入裂缝后在压差驱动下排出至井口。毛细管力是渗吸的主要动力,而毛细管力与润湿角成反比,润湿角越大,毛细管力越小,渗吸作用越弱。因此亲水性孔道有利于压裂液(水基)的吸入,而亲油性孔道不利于压裂液(水基)的吸入。压裂增能过程中,压裂液在压差驱动下不仅促进了压裂液的吸入过程,还能够进入仅靠自发渗吸很难进入的油湿基质中,将孔道从亲油性变为亲水性,有效提高油湿致密油储层的采出程度。

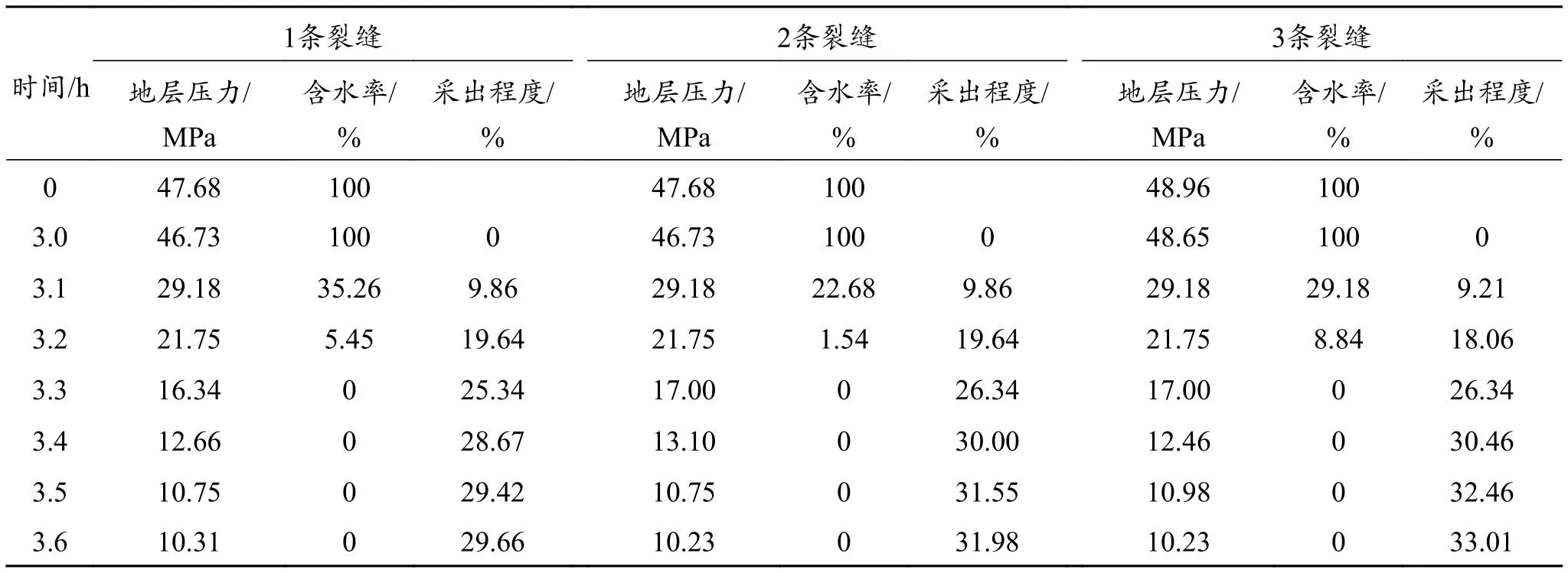

2.4 裂缝条数对开发效果的影响

选取现场钻取的渗透率、孔隙度等参数相近、且无明显裂缝的岩心样品,采用线切割方法造1、2、3条人工裂缝,开展不同裂缝条数对采收率的影响规律研究。不同裂缝条数致密岩心的压裂增能实验结果见表2,相同的焖井压力与焖井时间下,裂缝条数越多,采出程度越大,3条裂缝相比1条裂缝采出程度提高了3.38%;裂缝条数越多,含水率下降越慢,3条裂缝的岩心生产0.4 h后采收率才降为0;裂缝条数越多,地层压力下降越慢,3条裂缝的岩心生产0.65 h后生产压差才降为0,而1条裂缝、2条裂缝的生产时间分别为0.7 h与0.68 h。

表2 压裂增能实验动态监测结果Table 2 Dynamic monitoring results of fracturing energization experiments

致密油藏水力压裂后进行压裂增能开发,压裂液经由水力裂缝进入基质,水力裂缝的分布直接影响着压裂增能实施的有效范围。压裂裂缝条数越多,焖井阶段的增能范围越大,另外裂缝也是主要的油流通道,因此生产阶段地层压力下降越慢,且采收率越高。在实际生产中,通过重复压裂、体积压裂等技术构建高密度缝网可提高压裂增能的增产效果。

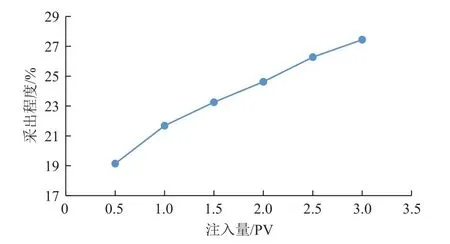

2.5 注入量对开发效果的影响

在其他条件相同的情况下,分别开展注入量为0.5~3.0 PV的压裂增能实验。不同压裂液注入量下的实验结果动态曲线如图4所示,可以看出,相同的焖井时间3 h,随着压裂液注入量增大,地层压力显著增大,且地层压力衰减速度越慢,相应地采出程度越高。3.0 PV的注入量与0.5 PV的注入量相比,采出程度提高了8.3%。

图4 采出程度随注入量的变化曲线Fig.4 Variation curve of recovery degree along with injection amount

压裂液的注入量决定了地层能量补充的程度。在实际压裂增能开发过程中,水力裂缝以及基质都在一定程度上存在应力敏感,水力裂缝在大泵注条件下开启,又在地层压力影响下收窄甚至闭合;而基质应力敏感实质上通过基质孔隙度产生影响,基质孔隙内的流体压力上升使孔隙变形,孔隙体积增大,基质的孔隙度上升,渗透率随之增大。实验过程中,压裂液注入量的提高一方面增大了地层能量,提高了压裂液侵入地层的驱动力,增强了压裂液的渗吸置换作用;另一方面也在基质应力敏感作用下增加了基质渗透率,使焖井阶段的压裂液传播范围增大,从而提高了生产阶段的采收率。在实际生产中,优化压裂液的泵注量,找到经济泵注量与最大采出程度之间的平衡是提高压裂增能开发效果的关键。

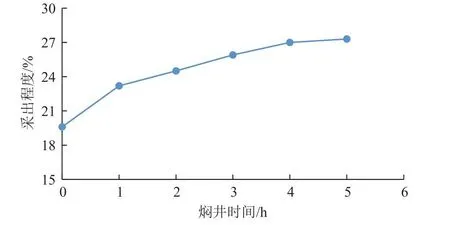

2.6 焖井时间对开发效果的影响

在其他条件相同的情况下,开展不同焖井时间0~5 h下的采出程度变化规律的实验研究,实验结果如图5所示。由图可以看出,焖井时间越长,地层压力衰减得越慢,且采出程度越大,焖井5 h与不焖井相比,采出程度增加了7.7%。

图5 采出程度随焖井时间的变化曲线Fig.5 Variation curve of recovery degree along with soaking period

压裂增能的焖井过程实质上是压力传播的过程。地层渗透率、压裂液注入量等因素决定着压裂液的流动阻力和驱动能量,从而影响压力波的传播速度;水力裂缝则通过桥接基质与生产井直接决定了压力的波及范围,这些因素与焖井时间一起,决定着压力波的最终传播范围。若焖井时间太短,压力传播不充分,开井生产后压力迅速衰竭,不仅使采出程度降低,还损失了由其他措施提高的压力波传播速度;而在压裂液的扩散过程中,压裂液进入地层孔隙,在贾敏效应、应力敏感等作用下造成能量损失,最终形成最大传播范围,因此焖井时间也不宜过长。从图5可以看出,随着焖井时间的继续增大,采出程度的增幅降低,说明存在1个最佳经济焖井时间,在实际压裂增能的施工过程中需要对焖井时间进行优化。

2.7 泥质含量对开发效果的影响

在其他条件相同的情况下,开展不同泥质含量的影响规律研究。泥质含量为6.7%、13.6%的岩心不加入防膨剂,驱入压裂液后采出程度分别为23.65%和18.93%。另外对于泥质含量为18.5%的岩心驱入的压裂液中加入质量分数0.5%的防膨剂,采出程度为25.64% 。3种泥质含量下的压裂增能实验结果表明,泥质含量越高,采收率越低;对于高泥质含量18.5%的岩心在加入防膨剂后的采出程度与泥质含量6.7%的岩心接近,说明加入防膨剂可显著降低泥质含量的影响。

黏土矿物在与不配伍的外界流体,如压裂液等相遇时会发生水化膨胀、分散运移或者产生沉淀,进而堵塞甚至堵死油流通道,包括基质孔喉或者水力裂缝等,因此泥质实质上是通过黏土膨胀这一次生过程影响了储层的渗透率。泥质含量越高,吸水膨胀越显著,岩心的渗透率伤害越大,因此采出程度越低;加入防膨剂后,黏土膨胀效应被抑制,岩心渗透率受到的影响减小,因而采出程度提高。在实际压裂增能过程中,压裂液与储层的接触是一个反复、持续的过程,对孔隙造成的伤害和堵塞也更严重,可以在压裂液中加入防膨剂,防止黏土矿物大量堵塞流体通道,达到改善和提高储层流动能力的目的。

3 结论

(1)提出了一种致密油藏压裂增能实验评价方法,能够实现模拟压裂过程对注液、焖井、生产全过程的一体化模拟。

(2)致密油压裂增能工艺通过将大量压裂液注入地层,焖井一定时间使压力充分传播,促进了压裂液与原油的动态渗吸置换过程,提高了返排阶段的生产压差与原油流动能力,从而有效改善致密油储层的采收率。

(3)通过分析岩心渗透率、岩石润湿性、裂缝条数、注入量、焖井时间和泥质含量6个影响因素对致密油藏开发效果的影响发现,储层物性越好、水湿性越强,压裂增能效果越好,通过提高压裂液注入量、增加裂缝数量、优化焖井时间和加入防膨剂能够显著提高致密油藏的采收率,在实验设置范围内,增加注入量或焖井时间均可使采出程度提高约8%。