不同固化剂的优化配置及对城市污泥的固化效果研究

2022-04-13乐俊超

乐俊超

(上海环境集团再生能源运营管理有限公司,上海 200336)

1 引言

污泥主要是由污水处理过程中产生的沉淀物质和在其表面的浮沫构成。产量大,成分复杂,含有大量的微生物、病原体、有毒重金属和难降解有机污染物等,如不及时妥善处理,将对环境造成二次污染[1~3]。目前污泥的处置方法主要有土地利用[3]、污泥焚烧[3]、卫生填埋和其他处置方式[1]等。污泥填埋因其成本较低、操作方便,成为目前国内污泥处置的主要方法。考虑到我国的实际情况,对于不能资源化而必须从使用循环中排除的废物,填埋是较为合理的最终处置途径。

由于城市污水处理厂脱水污泥具有性质复杂、含水率高等特点,因此污泥在填埋时需经过适当的预处理[4,5]。固化技术是一种有效的污泥填埋处置预处理技术,将固化材料添加进污泥中,经过一系列化学反应后使其生成较稳定的固化产物,固化后的污泥具有较高的抗压强度与较低的透水性,方便填埋[6,7]。固化过程可以将污泥中的有机物与重金属等有害物质封存于固化产物中,降低其对环境的潜在危害,从技术性和经济性来看固化技术都是非常适合我国国情的污泥处理方法[8,9]。

固化药剂的选择原则为固化效果好、易获得、价格低、能够以废治废、提高安全性能等[10,11]。基于上述原则,本文研究了水泥、粉煤灰、轻烧镁、生石灰、石膏、木质素磺酸盐、氯化钙和β-萘系减水剂等作为固化剂的固化效果。

2 实验材料与仪器

2.1 实验材料

2.1.1 城市污泥

本研究所用城市污泥来自上海市闵行水质净化厂的脱水污泥。该水质净化厂除了处理城市居民生活用水外,管网还收集了一部分周边区域产生的化工废水。其主要物理化学性质见表1。从表1中可以看出,城市污泥的含水率和有机物含量都较高,重金属含量相对一般城市污泥略高。

表1 城市污泥主要物理化学性质

2.1.2 水泥

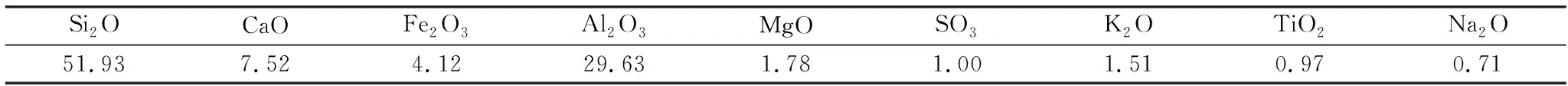

本研究使用水泥为普通硅酸盐42.5 水泥。通过XRF分析后其主要成分以氧化物形式表示如表2所示。

表2 普通硅酸盐42.5 水泥主要化学组成 %

2.1.3 粉煤灰

本研究使用粉煤灰取自上海市吴径火力发电厂,经XRF分析可知其主要成分如表3所示。

表3 粉煤灰主要化学组成 %

2.2 固化块制作过程

制作固化块时将粉干的污泥颗粒与水按照质量比1∶4混合均匀,模拟城市脱水污泥。脱水污泥与水泥等固化剂混合均匀,置于水泥静浆搅拌机中充分搅拌。充分搅拌后的混合物置于如图1 所示的模具中,利用挡板配合将固化混合物制作成40 cm×40 cm×40 cm的固化块,方便以后的测试。静置24 h后固化块已经具备一定的强度,此时可以脱去模具,将固化块转移至设定的养护装置中进行养护。

图1 模具示意图

2.3 固化块无侧限抗压强度测试

无侧限抗压强度是固化块固化效果最直接的实验指标,也是很重要的一个指标。本课题遵循《水泥胶砂强度检验方法(ISO法)》(GB/T17671-1999)中的测试步骤测试污泥固化块的无侧限抗压强度,采用仪器为符合国标JC/T 960-2005 的SYE-300 型压力实验机,由浙江中科仪器有限公司生产。测试时使用直尺测定养护到一定龄期的固化块的受力部分,计算固化块的受力面积。再将固化块置于抗压测试机上下压板之间,固化块中心距离压力机压板受压中心应小于0.5 mm。在整个测试过程中,压力以1 kN/s以内的速度均匀增加,直至固化块结构遭到明显破坏。抗压实验机的微电脑系统会自动记录在测试过程中的最大压力值,即为该固化块的最大载荷。每个固化块样品分别测定3 个平行样,取平均值。无侧限抗压强度Rc以MPa为单位,按照下面公式计算:

(1)

式(1)中,Rc为固化块无侧限抗压强度(MPa);Fc为固化块的最大载荷(kN);A为固化块受力面积(cm2)。

3 结果与讨论

3.1 固化剂添加量

3.1.1 水泥添加量

为考察不同水泥添加量对污泥固化效果的影响,首先分别将15 g粉煤灰、40 g氯化钙和20 g β-萘系减水剂添加到100 g脱水污泥(含水率80%)中。水泥添加量分别为0、5、10、15、20、25、30 g/100 g脱水污泥(含水率80%)(DSS),测试7 d,14 d和28 d的固化强度。不同水泥添加量的固化强度见图2。

图2 不同水泥加量的固化效果

从图2中可以看出,随着水泥添加量的增加,污泥的固化强度有比较明显的上升趋势。只不过在水泥加量大于20 g/100 g脱水污泥(含水率80%)的时候,固化强度保持稳定,并有略微降低。固化强度在7~14 d的过程中增加迅速,而从14~28 d的固化强度增幅没有7~14 d的明显。以14 d的固化强度为例,每100 g脱水污泥(含水率80%)中添加20 g水泥的固化强度为1.224 MPa,比起每100 g脱水污泥(含水率80%)中添加15g水泥的固化强度0.865 MPa来说提高了41.5%。而每100 g脱水污泥(含水率80%)中添加30 g水泥的固化强度与添加20 g水泥相差不多。因此考虑到成本因素,本课题选择水泥的最佳加量为20 g/100 g脱水污泥(含水率80%)。

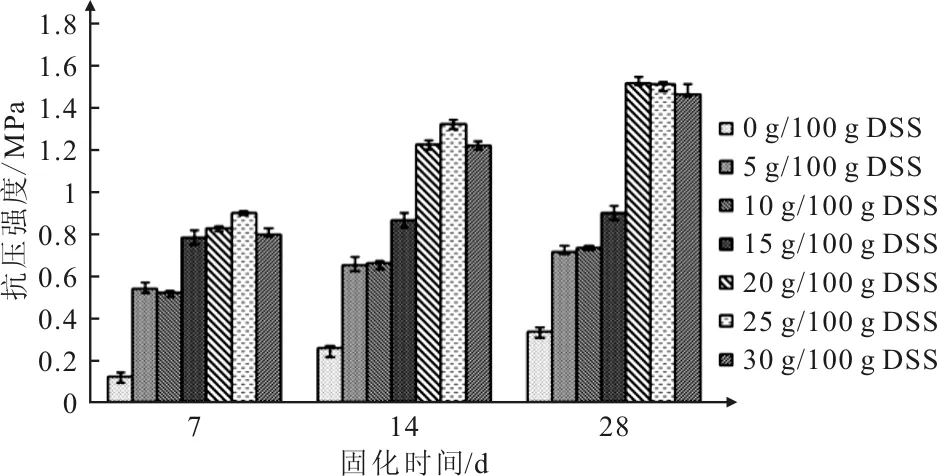

3.1.2 粉煤灰最佳加量

为考察不同粉煤灰加量对污泥固化效果的影响,首先确定水泥、氯化钙和β-萘系减水剂的添加量分别为每100 g脱水污泥(含水率80%)添加20 g、40 g和20 g。粉煤灰加量分别为0、5、10、15、20、25、30 g/100 g脱水污泥(含水率80%)(DSS)。测试7 d、14 d和28 d的固化强度。不同粉煤灰加量的固化强度见图3。

图3 不同粉煤灰加量的固化效果

从图3中可以看出,随着粉煤灰添加量的增加,污泥的固化强度先是明显上升,随后当粉煤灰添加量大于15 g/100 g脱水污泥(含水率80%)的时候又显著下降。当粉煤灰的添加量为15 g/100 g脱水污泥(含水率80%)的时候,其7 d和14 d的固化强度相对于没有添加粉煤灰时有24.2%和16.9%的提高,而经过28 d的养护后,其抗压强度相对于没有添加粉煤灰时提高了31.5%,这说明粉煤灰的添加对于污泥固化过程的促进作用体现在中长期的固化强度中而不是早期的固化强度。粉煤灰添加5 g/100 g脱水污泥(含水率80%)和10 g/100 g脱水污泥(含水率80%)时固化效果基本相同,但是粉煤灰的过量添加,会导致固化强度下降,这主要是由于粉煤灰大量添加导致水泥比例的降低,固化强度也随之降低。因此综合考虑到各种因素,本课题选择粉煤灰的最佳加量为15 g/100 g脱水污泥(含水率80%),其对应的7 d、14 d、28 d污泥固化强度分别为0.812 MPa,1.126 MPa和1.462 MPa。

3.1.3 氯化钙最佳加量

氯化钙的添加对污泥固化的强度有一定的影响,首先确定水泥、粉煤灰和β-萘系减水剂的添加量分别为每100 g脱水污泥(含水率80%)添加20 g,15 g和0.8 g,氯化钙加量分别为每100 g脱水污泥(含水率80%)(DSS)0 g、0.1 g、0.2 g、0.4 g、0.6 g、0.8 g、1.0 g。测试7 d,14 d和28 d的固化强度。不同氯化钙加量的固化强度见图4。

图4 不同氯化钙加量的固化效果

从图4中可以看出,随着氯化钙加量的增加,污泥的固化强度有一个明显的先上升后下降的趋势。当氯化钙加量小于0.4 g/100 g脱水污泥(含水率80%)的时候,氯化钙的添加对污泥固化强度有一定的促进作用,但是当氯化钙的添加量大于0.4 g/100 g脱水污泥(含水率80%)时,随着氯化钙的添加污泥的固化强度逐渐下降。氯化钙的最佳添加量为0.4 g/100 g脱水污泥(含水率80%),其对应的7 d、14 d、28 d污泥固化强度分别为0.821 MPa,1.365 MPa和1.495 MPa,相对于不添加氯化钙时污泥固化强度分别有38.3%、31.0%和15.1%的提高,可见氯化钙的添加主要对污泥固化的早期强度有较大的促进作用。

3.1.4 β-萘系减水剂最佳加量

β-萘系减水剂的添加对污泥固化强度有一定的影响,首先确定水泥、粉煤灰和氯化钙的添加量分别为每100 g脱水污泥(含水率80%)添加20 g,15 g和0.4 g,氯化钙加量分别为每100g脱水污泥(含水率80%)(DSS)0 g、0.1 g、0.2 g、0.3 g、0.4 g、0.5 g、0.6 g。测试7 d、14 d和28 d的固化强度。不同β-萘系减水剂加量的固化强度见图5。

图5 不同β-萘系减水剂加量的固化效果

从图5中可以看出,随着β-萘系减水剂加量的增加,污泥的固化强度有一个明显的先上升后下降的趋势。当β-萘系减水剂加量小于0.2 g/(100 g)脱水污泥(含水率80%)的时候,β-萘系减水剂的添加对污泥固化强度有一定的促进作用,但是当β-萘系减水剂的添加量大于0.2/(100 g)脱水污泥(含水率80%)时,随着β-萘系减水剂的添加污泥的固化强度逐渐下降。确定β-萘系减水剂的最佳添加量为0.2 g/(100 g)脱水污泥(含水率80%),其对应的7 d、14 d、28 d污泥固化强度分别为0.832 MPa、1.287 MPa和1.502 MPa,相对于不添加β-萘系减水剂时污泥固化强度分别有9.6%、19.6%和12.4%的提高,可见β-萘系减水剂的添加使污泥固化强度有一定的提高,最佳添加量为0.2 g/(100 g)脱水污泥(含水率80%)。

3.2 固化剂用量对污泥固化强度的影响

根据以上结果,得出水泥、粉煤灰、氯化钙、β-萘系减水剂所组成的固化剂中其优化比例为20∶15∶0.4∶0.2,在这个优化比例下固化剂的用量对污泥的固化强度有着重要的影响。因此接着研究了固化剂用量对污泥固化强度的影响。

固化剂比例按照优化比例,养护方式选择干式养护,温度为25±2℃,以含水率为80%的脱水污泥(简称DSS)计算,分别测试了固化剂总量为湿污泥质量5%、15%、25%、35%、45%、55%时的7 d、14 d、28 d固化强度,结果见图6。由图6可以明显看出,在固化剂用量小于45%/DSS时,污泥固化强度随固化剂用量的增加而明显增加;当固化剂用量大于45%/DSS时增加固化剂的用量反而降低了污泥的固化强度。固化剂用量为5%/DSS时污泥固化块养护7 d、14 d、28 d的抗压强度分别为0.21 MPa、0.42 MPa、0.51 MPa。固化剂用量小于35%/DSS时,每增加5%的用量固化强度均有25%以上的增幅。使用35%/DSS固化剂时污泥固化块养护7 d、14 d、28 d的抗压强度分别达到为0.81MPa、1.13 MPa、1.46 MPa,相对于5%/DSS时有2.85、1.67、1.86倍的提高。但是固化剂用量为45%/DSS相对35%/DSS时仅有约3%左右的提高,再加上由于湿污泥中水分有限,高于45%/DSS的用量后固化强度反而下降,因此本课题选择固化剂用量为35%,即水泥、粉煤灰、氯化钙、β-萘系减水剂分别为20、15、0.4、0.2 g/100 g DSS。

图6 不同固化剂用量对污泥固化强度的影响

3.3 污泥含水率对固化强度的影响

由于城市污水处理厂所处理污水性质不同、污水处理工艺及脱水工艺的不同,污水处理厂的脱水污泥含水率虽然都在80%左右,但也略有不同。水分含量是水泥水化过程中的重要因素,因此考察了污泥不同含水率对其固化强度的影响。鉴于脱水污泥的含水率变化范围较小,污泥含水率变化范围选定为74%~84%。

固化剂用量为水泥20 g、粉煤灰15 g、氯化钙0.4 g、β-萘系减水剂0.2 g/(100 g) DSS,采取干式养护,温度为25±2℃。污泥含水率对污泥固化强度的影响见图7。从图7中可以看出,随着污泥含水率的升高,污泥固化强度有逐渐下降的趋势。这主要由于过多的水分会影响水泥水化的过程。在污泥含水率小于80%的时候,固化强度随污泥含水率的升高所下降的幅度较大。以养护28 d的样品为例,含水率80%的污泥经固化处理后强度相比74%的污泥固化强度下降9.9%并不明显;污泥含水率超过80%后,污泥含水率的变化对固化强度的影响变缓。

图7 污泥含水率对污泥固化强度的影响

3.4 污泥种类对固化强度的影响

大多数城市污水处理厂中初沉污泥与二沉污泥混合后进行脱水处理,但是也有部分城市污水处理厂将初沉污泥与二沉污泥分开进行脱水处理,由于初沉污泥与二沉污泥性质不同,因此考察了脱水污泥种类对固化强度的影响,结果见图8。

图8 污泥种类对污泥固化强度的影响

选择固化剂用量为水泥20 g、粉煤灰15 g、氯化钙0.4 g、β-萘系减水剂0.2 g/(100 g)脱水污泥,混合污泥是按照初沉污泥与二沉污泥3∶2比例混合而成。初沉污泥的固化强度较高,二沉污泥的固化强度较低。养护7 d、14 d、28 d后的初沉污泥固化块强度达到0.85 MPa、1.21 MPa 、1.50 MPa,而二沉污泥固化块的强度仅为0.79 MPa、1.05 MPa、1.36 MPa,这主要由于二沉污泥中微生物有机体含量较高,粘度较大,而初沉污泥中无机物组分较高,粘度较低造成的。

4 结论

本文首先确定了固化剂中几种组分的优化用量,并随后确定出每一种固化剂成分的优化添加量,分别为:每100 g城市脱水污泥(含水率80%)中使用20 g水泥、15 g粉煤灰、0.4 g CaCl2、0.2 g β-萘系减水剂。污泥的含水率与污泥种类对污泥固化强度有一定影响。经试验证实,污泥含水率的升高会导致固化强度下降,初沉污泥的固化强度高于混合污泥和二沉污泥。