水泥粉煤灰稳定砖、混凝土再生碎石试验

2022-04-12丁永发张虎彪张轩硕延常玉李宏波

丁永发,张虎彪,张轩硕,延常玉,李宏波,2,3*

(1.宁夏大学 土木与水利工程学院,宁夏 银川 750021;2.宁夏节水灌溉与水资源调控工程技术研究中心,宁夏 银川 750021;3.宁夏土木工程防震减灾工程技术研究中心,宁夏 银川 750021)

随着乡村振兴战略的持续推进,城镇拆迁、修缮以及装修中产生的建筑废弃物逐年增多。据统计,我国建筑废弃物年增长率已超过10%[1],其中砖、混凝土废弃物占建筑废弃物的80%~90%,而我国建筑废弃物再生利用技术仍未成熟,砖、混凝土废弃物长期堆放,掺杂部分生活垃圾,为其后期再生利用增加了复杂性和不确定性[2-4]。为了实现建筑废弃物循环再生利用,降低对天然砂石的开采,众多国内外学者对建筑废弃物和工业固废物综合利用开展了广泛的研究。刘子振等[5]用废弃砖代替天然碎石制备再生混合料试件,对不同砖集料粒径组合的试块进行力学性能试验,发现砖骨料粒径主要集中在9.5~19 mm时对试件抗压强度最为有利。李丽慧等[6]对比分析了两种级配的含砖再生水泥稳定碎石混合料的抗压强度,结果表明,接近级配下限的含砖再生骨料强度偏低,实际工程应用中应控制粗集料比例。Z.Tang等[7]对粉煤灰/矿渣基地聚合物再生骨料混凝土准静态和动态加载下的压缩行为进行了试验研究,结果表明,抗压强度动态增加因子(DIF)随着再生骨料取代量的增加呈现明显的增加趋势,矿渣的掺入提高了准静态抗压强度、动态抗压强度和DIF。吴超凡等[8]采用Bisar 3.0 模拟分析了再生砖、混凝土集料应用于公路基层对路面基层刚度与层底拉应力的影响,发现再生集料掺量比为40%时,基层层底拉应力与抗压回弹模量均达到最大值。鲁攀等[9]研究了废弃砖再生集料代替石灰岩集料的路用性能,结果表明,随废弃砖再生集料掺比提高,混合料干缩性能呈现变优趋势。姚爱玲等[10]研究了4 种因素对水泥稳定碎石混合料膨胀性和温缩性的影响规律,发现影响因素由强到弱依次为级配类型、水泥剂量、养生龄期、硫酸盐含量。张虎彪等[11]通过粉煤灰、煤矸石混合料的加州承载比(CBR)试验,确定了粉煤灰的最佳掺比为15%。从上述研究能够看出,国内外学者的研究主要集中于用再生碎石替代天然骨料后混合料的力学性能和变形性能,而将再生碎石按照一定比例复掺,全部替换天然骨料作为道路基层填料的研究较少。本文采用砖、混凝土再生碎石完全替代天然骨料,研究混合料的物理指标和力学性能,旨在为水泥粉煤灰稳定砖、混凝土再生碎石混合料应用于公路工程提供理论支撑。

1 试验原材料

1.1 原材料

(1)水泥采用宁夏赛马水泥有限公司生产的赛马牌P.O 42.5 水泥,水泥主要性能指标如表1 所示。

表1 水泥主要性能指标

(2)粉煤灰采用宁夏银川市西夏区热电厂生产的粉煤灰。砖、混凝土再生碎石取自宁夏银川市金凤区建筑集中处置中心。砖经破碎机破碎筛分,取用筛下粒径小于2.5 mm 的细料部分。按照四分法对粉煤灰和砖粉末取样,利用X 射线荧光分析仪(XRF)进行化学成分检测,检测结果如表2 所示。

由表2 可知:粉煤灰化学组成成分中SiO2、Al2O3和Fe2O3的质量分数之和>75%,满足用作基层和底基层结合料的技术要求;砖粉中SiO2和Al2O3含量超过65%,属于硅铝质材料,具有潜在胶凝活性和火山灰活性[12],常温下易同CaO 结合H2O生成水化硅酸钙(C-S-H)、水化铝酸钙(C-A-H)或水化硫铝酸钙(C-A-S-H)等水硬性胶凝材料,水硬性胶凝材料的填充效应增强了材料的强度、耐久性,降低了自收缩。从材料的微观反应机理分析,将粉煤灰,砖、混凝土再生碎石综合利用于道路基层具有可行性。

表2 砖粉和粉煤灰化学成分

1.2 再生集料技术特性分析

1.2.1 压碎值 压碎值是衡量石料力学性能的一项重要指标,是评价和反映石料在匀速递增荷载作用下抵抗压碎的能力。本试验按照《公路工程集料试验规程》(JTG E42—2005)[13]中的方法,将砖、混凝土再生碎石过9.5 mm 和13.2 mm 标准筛后,取用9.5~13.2 mm 的试样。试验前先将砖、混凝土再生碎石放于温度为100 ℃的烘箱中烘干4 h,并冷却至室温,再进行压碎值试验,试验结果见表3。粗集料技术要求见表4。

在道路工程中用作级配碎石的粗集料应当符合《公路路面基层施工技术细则》(JTG/T F20—2015)[14]中的Ⅱ类规定。由表3~表4 可知,砖、混凝土再生碎石压碎值分别为42.8%和22.2%,砖再生碎石压碎值较大,约为混凝土再生碎石压碎值的2 倍,将砖、混凝土再生碎石按一定配合比设计时应使混合料压碎值满足规范要求。根据压碎值控制指标按线性内插法计算砖再生碎石掺量为:高速公路和一级公路底基层≤18.2%,二级及二级以下公路(基层≤37.8%,底基层≤62.1%)。

表3 压碎值试验结果

表4 粗集料技术要求[14]

1.2.2 物理指标 将砖、混凝土再生碎石破碎筛分,测定砖再生碎石和混凝土再生碎石粗、细两种规格集料的基本物理指标,试验结果见表5。试验数据表明,砖再生碎石密度低于混凝土再生碎石,吸水率远大于混凝土再生碎石,混合料制备前需将砖再生碎石浸水饱和。

表5 砖、混凝土再生碎石物理指标

2 配合比设计与试验方案

2.1 级配设计

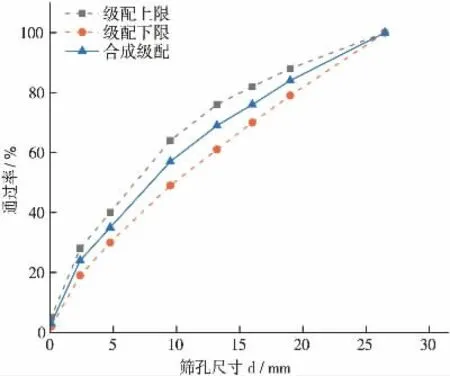

为了保证级配的稳定性,根据高速公路和一级公路水泥粉煤灰稳定碎石基层碎石推荐级配范围,以及用于二级及二级以上公路基层和底基层的级配碎石,备料选择应不少于4 档,本试验拟设计砖、混凝土再生碎石骨料分为4 档,分别为26.5~31.5 mm、16~26.6 mm、4.75~16.0 mm、0~4.75 mm,各档骨料占比(质量比)为5∶24.5∶35.5∶35,砖、混凝土再生碎石混合料级配设计如图1 所示。

图1 原材料级配曲线

2.2 配合比设计

考虑到混合料强度、变形、耐久性和材料经济性要求,水泥粉煤灰类稳定材料的水泥掺量为3%~7%,同时,《公路路面基层施工技术细则》(JTG/T F20—2015)[14]推荐水泥∶粉煤灰(质量比)宜在1∶3~1∶5,水泥粉煤灰∶被稳定材料(质量比)宜在20∶80~15∶85,通过计算得出粉煤灰掺量宜在10%~15%;根据A.Mohammadinia 等[15]的研究结果,粉煤灰的最佳掺量在10%~20%。通过以上分析,本试验最终确定粉煤灰掺量为15%。本试验以水泥掺量、砖再生碎石掺量为变量,混合料配合比设计如表6 所示。

表6 混合料配合比设计

2.3 试验方案

本文采用重型击实试验方法测定砖、混凝土再生碎石混合料的最佳含水率和最大干密度,将混合料按照静压成型法制作成径高比为1∶1 的圆柱形试件,试件的直径为150 mm,压实系数为0.98。单个试件标准质量的计算方法为

式中:m0为单个试件标准质量,g;m0′为考虑损耗后的质量,g;V 为试件体积,cm3;ωopt为混合料最佳含水率,%;ρmax为混合料最大干密度,g/cm3;γ 为试块压实度标准;δ 为计算混合料质量的冗余量,%;α 为无机结合料掺量,%;mw为加水质量,g。

试件脱模后,将试件编号并装入塑料袋中,移至标准养护箱恒温(20±2)℃,相对湿度95%,养护至7,28 d 龄期时进行无侧限抗压强度和间接抗拉强度试验,养护期最后一天需将试件浸水24 h,达到饱水状态。

3 结果与分析

3.1 最佳含水率和最大干密度的结果分析

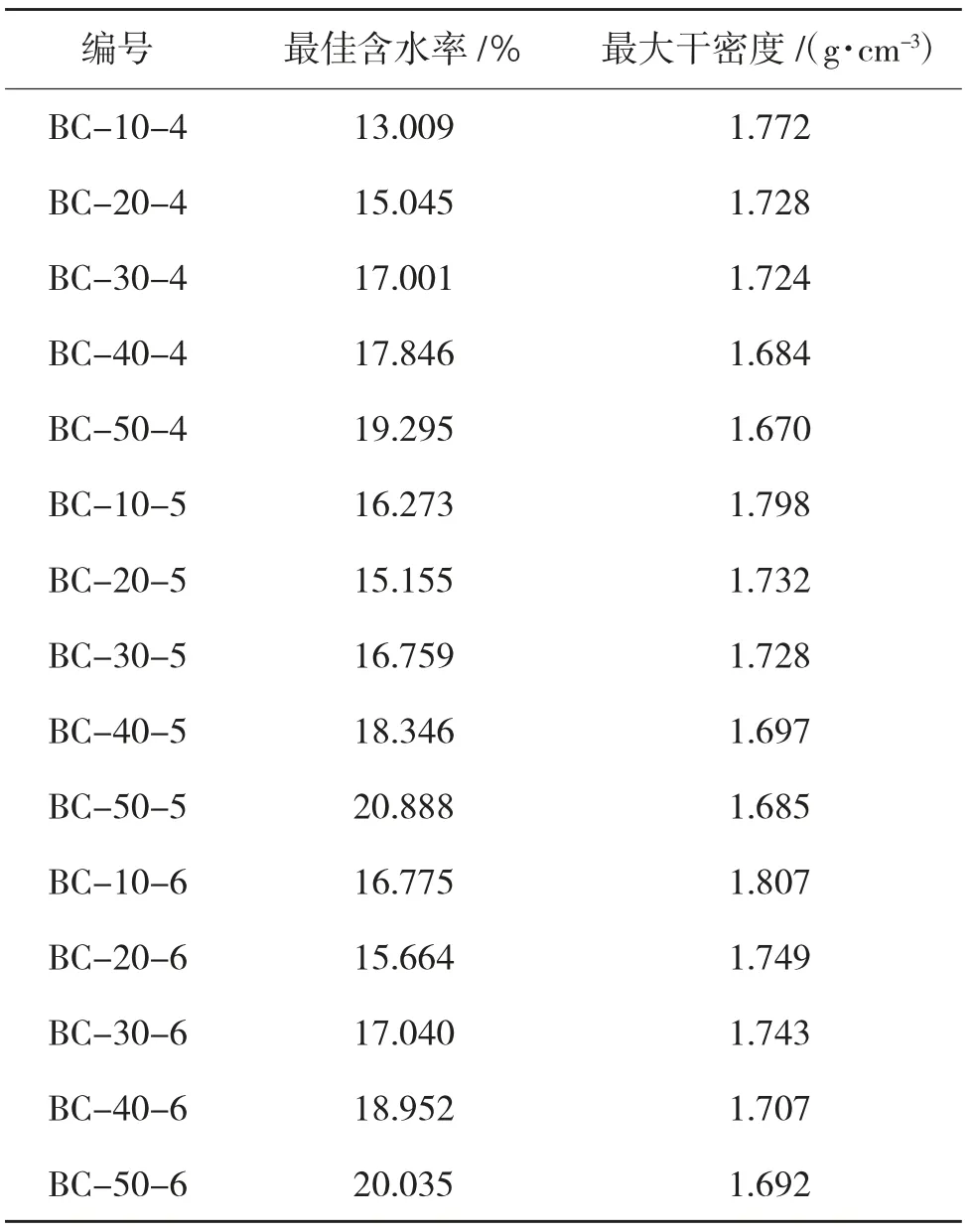

对设计的15 组配合比进行室内标准击实试验,混合料击实试验的结果如表7 所示。

表7 混合料击实试验结果

由表7 可知,随砖再生碎石掺量增加,最佳含水率呈增大趋势,最大干密度呈减小趋势;水泥掺比不变,砖再生碎石掺量每增加10%,混合料的最佳含水率平均增加1.57%,最大干密度减小0.026 g/cm3。由于砖再生碎石较混凝土再生碎石孔隙率大,比表面积大,表面粗糙,混合料最佳含水率呈增大趋势。砖再生碎石密度低于混凝土再生碎石,随着砖再生碎石在混合料中的比例提高,其最大干密度呈减小趋势。

3.2 无侧限抗压强度的规律分析

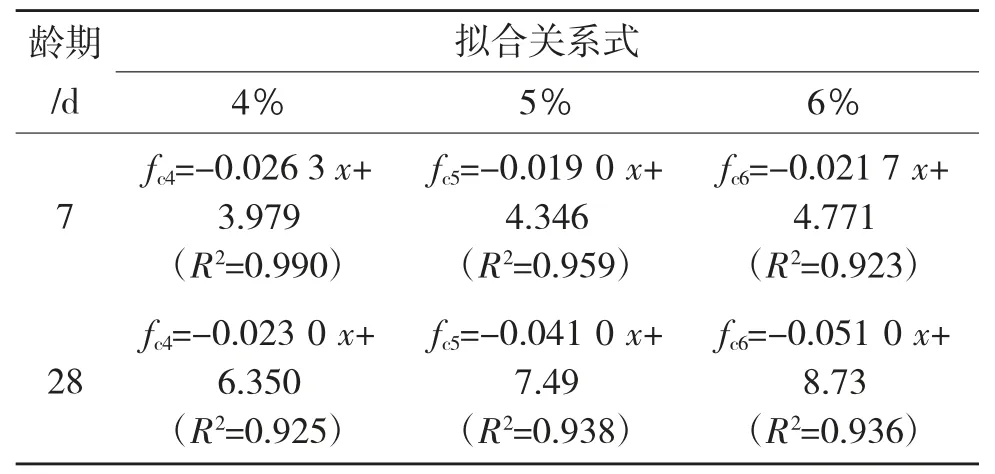

对15 组配合比试件进行无侧限抗压强度试验,试验结果见图2,混合料各龄期无侧限抗压强度(fc)与砖再生碎石掺量x 存在的线性关系如表8 所示。

图2 无侧限抗压强度与砖再生碎石掺量的关系

表8 无侧限抗压强度与砖再生碎石掺量拟合关系式

由图2 和表8 可知:当外掺水泥剂量相同,10%砖掺量的混合料无侧限抗压强度最大,抗压强度随砖再生碎石掺量增加呈近似线性降低的趋势,砖再生碎石掺量每增加10%,BC-X-4、BC-X-5、BC-X-6的7 d 无侧限抗压强度平均分别减小了0.263,0.190,0.217 MPa,28 d 无侧限抗压强度平均分别减小了0.260,0.410,0.510 MPa;混合料28 d 无侧限抗压强度拟合曲线斜率随水泥掺量的增大呈减小趋势,说明水泥剂量对混合料28 d 无侧限抗压强度影响较为明显,外掺加1%~2%水泥的方式可明显提高水泥粉煤灰稳定砖、混凝土再生碎石混合料的无侧限抗压强度。根据不同等级公路无侧限抗压强度要求,计算不同水泥剂量的混合料砖再生碎石掺量上限值如表9 所示。

表9 不同等级公路在不同水泥剂量下砖再生碎石掺量上限值

3.3 间接抗拉强度的规律分析

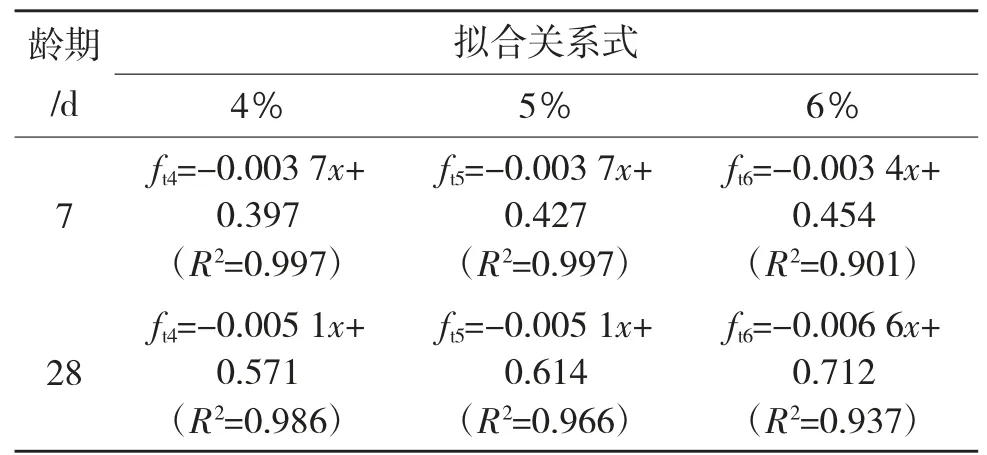

对15 组配合比的试件进行劈裂试验,间接抗拉强度试验结果见图3,混合料各龄期间接抗拉强度(ft)与砖再生碎石掺量x 存在的线性关系如表10所示。

图3 间接抗拉强度与砖再生碎石掺量的关系

表10 间接抗拉强度与砖再生碎石掺量拟合关系式

由图3 和表10 可知:与无侧限抗压强度变化规律相似,混合料间接抗拉强度随砖再生碎石掺量的增加呈减小趋势。以水泥掺量5%为例,BC-10-5 的7 d间接抗拉强度为0.39 MPa,砖再生碎石掺量每增加10%,间接抗拉强度分别下降了7.69%,13.89%,12.90%,7.41%,可以看出砖再生碎石掺量对间接抗拉强度影响较大;BC-10-5、BC-20-5、BC-30-5、BC-40-5 和BC-50-5 混合料的28 d 间接抗拉强度相比7 d 间接抗拉强度分别增加了44.44%,43.75%,48.28%,48.00%,47.62%。这主要是因为随着养护龄期增加,砖粉、粉煤灰和混合料中的活性物质逐渐与水泥的水化产物Ca(OH)2发生二次水化反应,生成了大量的C-S-H、C-A-H 或C-A-S-H 等凝胶物质,这些物质的生成使得砖、混凝土再生碎石与水泥砂浆界面联系得更加紧密,显著提高了试件内部的密实度和胶结强度,直接表现为试件强度的提高。

3.4 无侧限抗压强度与间接抗拉强度的规律分析

由上述试验结果可知,试件的无侧限抗压强度与间接抗拉强度呈正相关,它们之间的关系是当今学者研究的热点问题,但路面基层材料的无侧限抗压强度与间接抗拉强度之间的关系鲜有研究。因此,参考普通混凝土常用的抗压强度与间接抗拉强度换算关系,如式(4)所示,并对其进行修正,得到路面基层材料的无侧限抗压强度与间接抗拉强度之间的关系公式。

式中:ft为混凝土间接抗拉强度,MPa;fc为混凝土圆柱体的抗压强度,MPa;k 和n 的值可以通过回归分析得到。

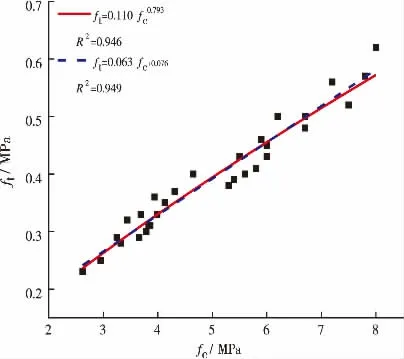

通过对试件的无侧限抗压强度和间接抗拉强度结果分别按线性函数和幂函数两种形式进行回归分析,混合料无侧限抗压强度和间接抗拉强度之间的关系如图4 所示。

图4 无侧限抗压强度和间接抗拉强度之间的关系

无侧限抗压强度和间接抗拉强度关系的回归方程如式(5)和式(6)所示,与试验结果吻合程度较好,这表明两种关系模型均可用于指导实际工程应用。

4 结论

(1)通过砖粉末和粉煤灰XRF 图谱分析可知,砖和粉煤灰的主要化学成分均为硅铝质材料及部分碱性氧化物,有一定的火山灰活性成分,适宜用作道路基层材料。

(2)通过砖、混凝土再生碎石压碎值试验,按照集料压碎值控制指标,建议高速公路和一级公路底基层砖再生碎石掺量不宜超过18.2%,二级及二级以下公路基层掺量不宜超过37.8%,底基层掺量不宜超过62.1%。

(3)混合料无侧限抗压强度及间接抗拉强度均随砖再生碎石掺量增加呈近似线性减小趋势,根据不同等级公路强度要求,提出水泥掺比分别为4%,5%,6%的水泥粉煤灰稳定砖、混凝土再生碎石混合料中砖掺量的上限值,为砖、混凝土再生碎石应用于公路基层和底基层提供技术支撑。

(4)通过试验数据拟合出路面基层材料无侧限抗压强度与间接抗拉强度之间的关系模型,其中幂函数和线性方程拟合程度较高,均可为实际工程应用中无侧限抗压强度和间接抗拉强度相互转化提供依据。