220 t/h锅炉烟气侧耦合垃圾焚烧数值模拟

2022-04-12史兵权史明哲

史兵权,史明哲,张 睿,2

(1.南京理工大学 能源与动力工程学院,江苏 南京 210094;2.淄博晨越宝山环保科技有限公司,山东 淄博 255100)

0 引 言

随着我国经济发展,城市生活垃圾产量越来越多,垃圾处理的压力逐渐增大[1]。目前常规垃圾焚烧发电存在2大问题:① 因机组容量小、蒸气参数低等因素导致其发电效率仅在20%~24%[2-4];② 垃圾焚烧污染物生成排放严重,尤其是二噁英脱除成本较高[5-9]。为提高垃圾处理能力,降低垃圾发电成本,国家能源局和环境保护部联合发布了《关于开展燃煤耦合生物质发电技改试点工作的通知》,提出利用现有煤电机组,协同处理垃圾,提高垃圾处理规模,降低存量煤电煤耗[10]。燃煤耦合垃圾焚烧发电技术可分为燃料侧耦合、烟气侧耦合和蒸气侧耦合[11-14]。燃料侧耦合是将垃圾和煤共同送入燃煤锅炉,一般适用于流化床锅炉,且对锅炉影响较大。烟气侧耦合是将垃圾在单独的焚烧炉内焚烧,产生的烟气通入燃煤锅炉,最后通过原燃煤机组的烟气净化设备净化烟气。该方案工程改造小,且对原机组影响小。蒸气侧耦合是将垃圾在单独的焚烧炉内焚烧产生蒸气,送入原燃煤机组蒸气循环进行做功。该方案中垃圾焚烧炉需单独配备蒸气发生设备,且对原燃煤机组蒸气循环影响较大。综上,烟气侧耦合更具有技术优势和市场吸引力。

目前,关于烟气侧燃煤耦合垃圾焚烧发电技术的研究较少。OSTROWSKI等[15]提出了一种燃煤耦合垃圾气化发电技术,先采用循环烟气作为气化剂将垃圾在气化炉中进行低温气化,再将生产的气化气送入燃煤锅炉中燃烧;施大钟等[16]提出煤和生活垃圾耦合燃烧系统,先在气化炉中气化垃圾,然后通入煤粉炉;张向宇等[17]也提出类似利用气化反应器将垃圾气化后通入煤粉炉中燃烧的系统;PAN等[18]提出将垃圾等离子气化后通入煤粉炉进行燃烧发电的系统,该耦合系统可以提高垃圾发电效率。此外,哈锅集团研发的燃煤耦合垃圾发电技术中烟气侧耦合焚烧技术则通过将垃圾焚烧尾部烟气引入燃煤锅炉,利用燃煤机组烟气净化设备节能环保效果显著,极大提高垃圾焚烧发电效率[19]。

计算流体力学(Computational Fluid Dynamics,CFD)数值模拟是低成本,高效率的研究方法。有学者利用Fluent软件进行锅炉燃烧特性和污染物生成特性的研究,如NOx生成特性[20-22]、SO2生成特性等[23]。

利用Fluent软件对烟气侧燃煤耦合垃圾焚烧发电系统进行了数值模拟,对比耦合改造前后煤粉炉燃烧特性和污染物生成特性,分析垃圾替代燃煤比例的影响,为工程示范提供了理论指导。

1 燃煤锅炉改造与模拟工况

1.1 燃煤锅炉改造

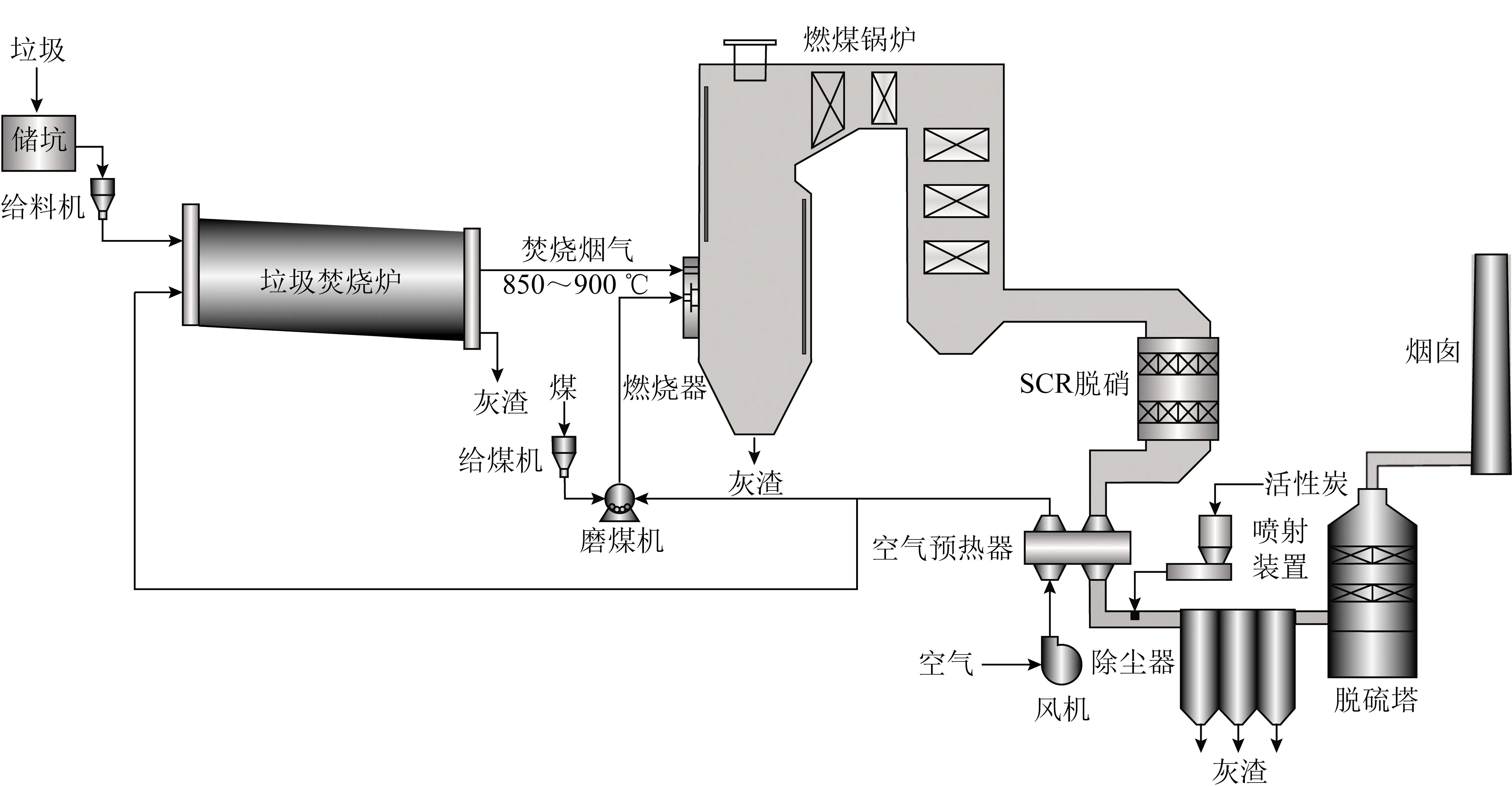

针对1台220 t/h四角切圆燃煤锅炉发电机组,提出烟气侧燃煤耦合垃圾焚烧发电技术改造方案,如图1所示。

垃圾在回转窑中进行焚烧,焚烧产生的烟气直接通入煤粉炉,利用煤粉炉中的高温深度热分解二噁英等有机污染物,垃圾焚烧烟气和燃煤烟气混合后共用原燃煤机组烟气净化设备。

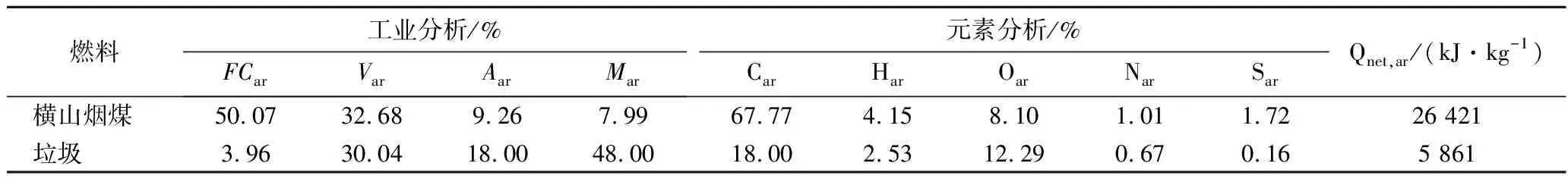

改造前后燃煤锅炉系统模型如图2所示。燃煤锅炉炉膛宽度8 370 mm,深度8 370 mm,高度29 728 mm。锅炉模型构建时忽略水冷壁、过热器等设备,将整个炉膛分为灰斗、下炉膛、燃烧器、上炉膛、折焰角和炉膛出口6个区域。改造后的系统由回转窑和煤粉炉2部分组成,煤粉锅炉尺寸参数不变,在上炉膛区域引入垃圾焚烧烟气。回转窑的尺寸根据垃圾替代燃煤比例不同而不同。当垃圾替代燃煤比例(以热量计)为5%时,回转窑长度20 m,内径2 m,倾角3°,转速0.5 r/min,垃圾入口直径0.6 m;当垃圾替代燃煤比例为10%时,回转窑长度25 m,内径2.5 m,转速0.5 r/min,垃圾入口直径0.9 m。垃圾焚烧过程中考虑炉膛燃烧,将其燃烧视为连续、稳定状态,忽略料层高度的影响[24-25]。系统中锅炉设计用煤是横山烟煤,垃圾是普通城市生活垃圾,煤与垃圾的工业与元素分析见表1。

图1 系统改造方案示意Fig.1 System transformation scheme

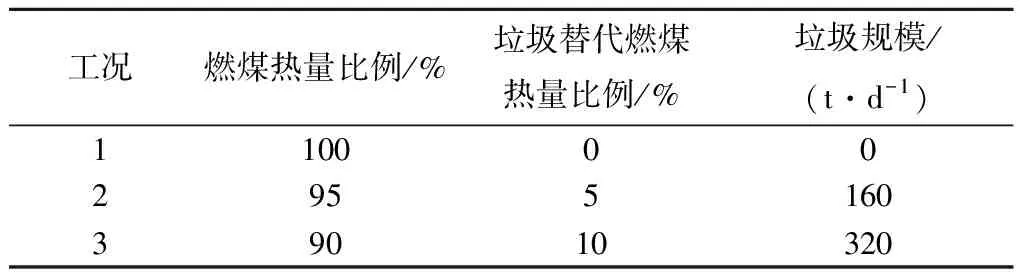

1.2 模拟工况

主要模拟烟气侧燃煤耦合垃圾焚烧系统在3种工况下的燃烧:0、5%和10%垃圾替代燃煤热量比例,工况参数见表2。回转窑中通入高温空气,温度450 ℃,过量空气系数α为1.5。

2 网格划分与数值模型

2.1 锅炉燃烧区域和回转窑网格划分

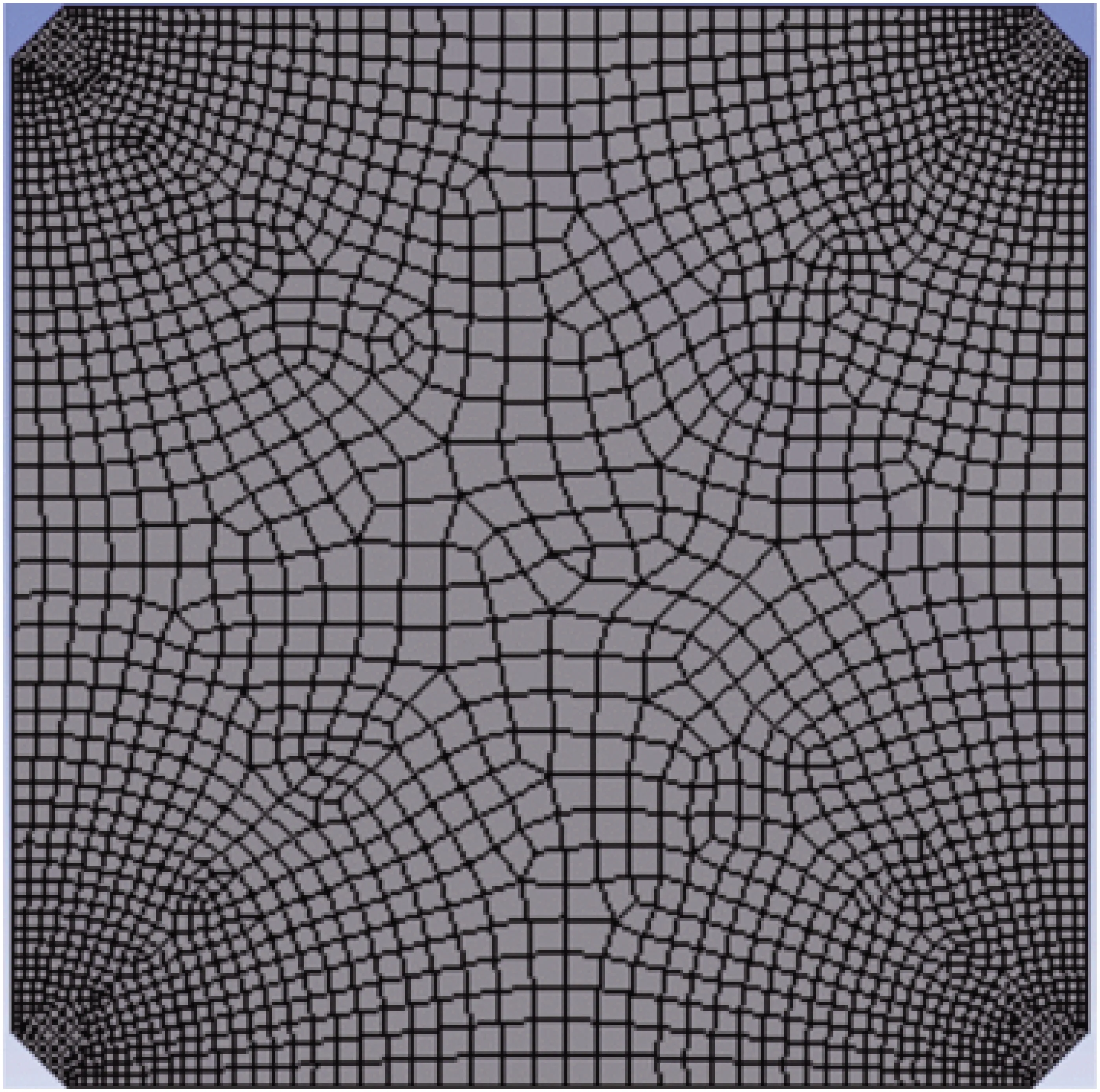

采用Workbench中meshing进行网格划分,对同区域进行独立划分,网格疏密不同。在锅炉网格划分中对锅炉燃烧区域进行加密处理,以提高计算精度,且网格划分时避免出现伪扩散,网格如图3所示。回转窑采用四面体网格进行划分,且对燃料进口区域进行了加密处理,网格划分如图4所示。在模拟研究之前,进行了网格无关性试验,最终确定工况1、2、3的网格数分别为1 076 950、1 238 094、1 331 436

图2 改造前后锅炉模型示意Fig.2 Boiler model before and after transformation

表1 燃料工业与元素分析

表2 模拟燃烧工况

不。

图3 锅炉燃烧区域网格Fig.3 Grid of boiler combustion area

图4 回转窑网格示意Fig.4 Grid of rotary kiln

2.2 系统数值模型

求解器采用压力和速度耦合的SIMPLE算法,湍流模型采用可实现k-ε模型,辐射模型选用P-1辐射模型,燃烧反应模型采用组分传输模型中的有限速率/涡耗散模型,煤粉和垃圾燃烧过程中的挥发分析出采用双匹配速率模型(Two Competing Rates Model),焦炭燃烧采用动力学/扩散控制速率模型(Kinetics/Diffusion Limited Model),动量方程、能量方程等采用二阶迎风格式离散。

燃烧过程中垃圾挥发分析出采用双匹配速率模型,因为该模型考虑到温度对挥发分析出的影响,表达式为

kn=Anexp(-E/RTP),n=1,2。

(1)

总析出速率的表达式为

(2)

其中,kn为不同温度下的挥发分析出速率的常数,kg/(kg·s);An为反应的频率因子,kg/(kg·s);E为活化能,kJ/mol;Tp为反应温度,K;R为气体常数,8.314 J/(mol·K);mv(t)为t时刻已经挥发的挥发分质量,kg;mp为燃料的初始质量,kg;ma为燃料中的灰分质量,kg;α1、α2分别为低温、高温时的生成率因子;fw为燃料颗粒初始挥发分质量分数,%。

垃圾焦炭燃烧模型采用动力学扩散模型,该模型假定表面反应中气体氧化剂以确定的速率向颗粒表面扩散,假定粒子直径不变,质量减少,有效密度降低,焦炭颗粒变得多孔,计算方程为

(3)

式中,Di,m为氧化剂在主体中的扩散系数;Yox为气体中氧化剂的局部质量分数;T∞为气相温度,K;ρ为气体密度,kg/m3;Sb为单位质量碳的氧化剂质量,kg/kg;Tc为焦炭温度,K;dp为颗粒直径,m。

由于NOx污染物中NO体积分数占90%,故污染物分析中主要以NO为主。硫化污染物中以SO2为主。

3 模拟结果与分析

3.1 炉膛流场流动特性

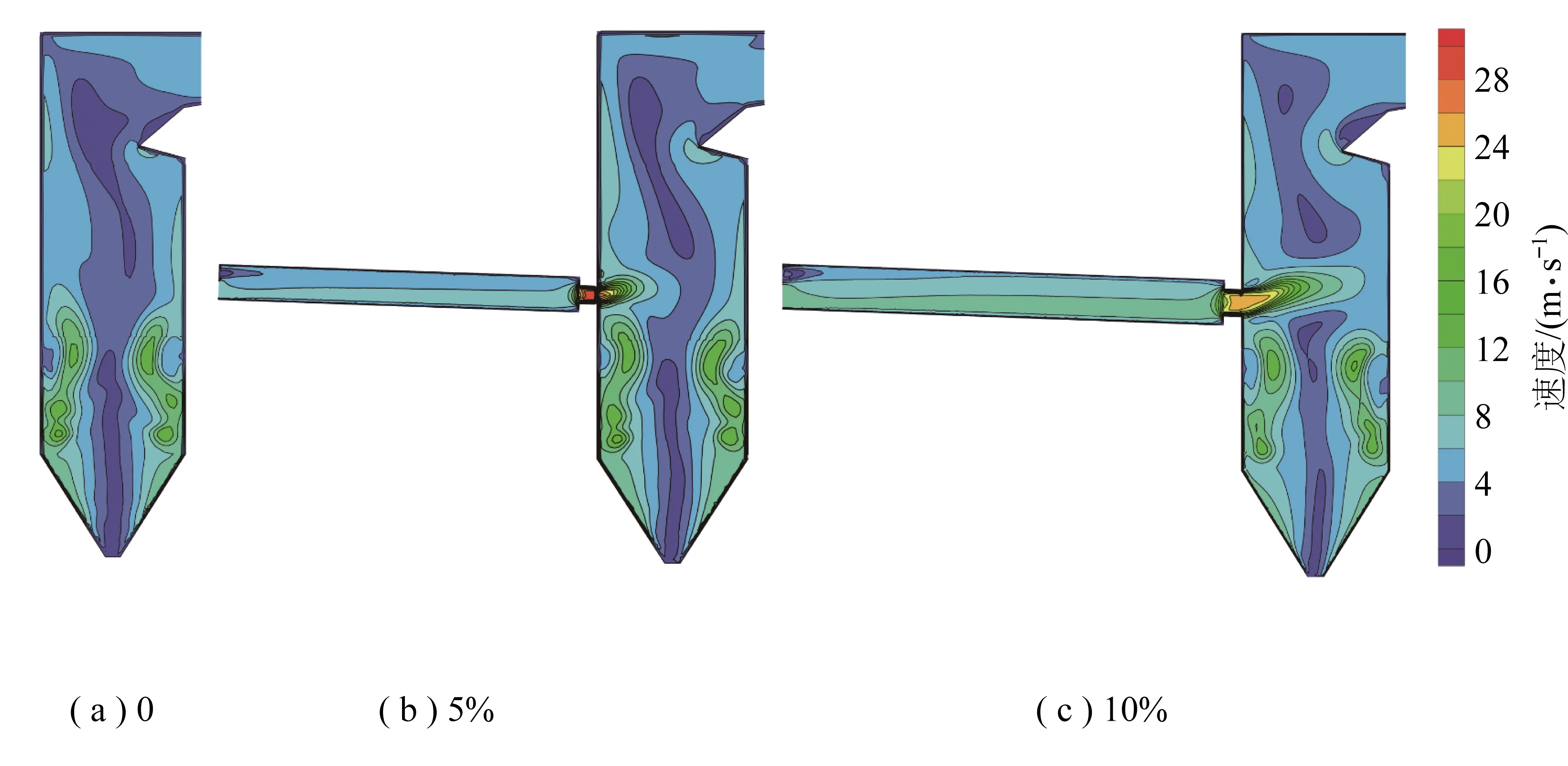

炉膛纵向截面速度分布云图如图5所示。由图5可知,改造后系统中锅炉流场发生了改变,流场紊乱,且随着垃圾替代燃煤热量比例升高流场更加紊乱。耦合改造后,由于通入耦合烟气,垃圾替代比例较低时,烟气流量较小,进气侧流速高于另一侧,上炉膛区域流场变化很小,而替代比例较高时,耦合烟气吹到炉膛另一侧,炉膛中心出现高速气流,上炉膛区域和炉膛中心流场变得紊乱,流场低速区域偏移。

图5 不同垃圾替代下燃煤热量比下炉膛纵向截面速度云图Fig.5 Velocity cloud diagram of longitudinal section of furnace under different ratios of wastes instead of coal calorific

不同工况下燃烧器区域不同横向截面处的速度云图如图6所示(从左到右为下一次风、上二次风、三次风、一级燃尽风和耦合烟气进口)。由图6可知,四角通入的气流在炉膛截面中心处形成切圆,燃烧器上部区域形成的圆更加接近于理论圆,说明燃烧器区域的流场随高度升高分布更加均匀。对比不同工况的速度云图发现,通入耦合烟气后流场形成的切圆发生变化,且垃圾替代燃煤比例越大,切圆越不规则。

图6 不同位置不同垃圾替代燃煤热量比下燃烧器炉膛横向截面速度云图Fig.6 Velocity cloud diagram of furnace transverse section under different locations and ratios of waste instead of coal calorific

上述模拟结果表明:通入耦合烟气对锅炉燃烧燃烧器区域的流场流动影响相对较小,会降低燃烧器区域的流体向上部流动的速度;对上炉膛区域影响较大,使得流场变得紊乱,形成的内切圆的中心偏离炉膛中心,形状更加不规则;提高垃圾替代燃煤热量比例会增加耦合烟气量,加剧流场的紊乱程度。

3.2 炉膛截面温度特性

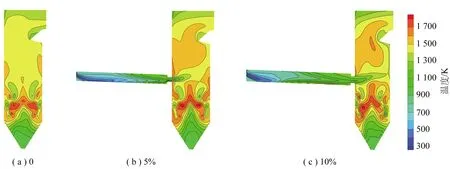

炉膛纵向截面温度云图如图7所示。

图7 不同垃圾替代燃煤热量比下炉膛纵向截面温度云图Fig.7 Temperature cloud diagram of longitudinal section of furnace under different ratio of wastes instead of coal calorific

由图7可知,改造前后锅炉温度最高区域都在燃烧器区域,这是因为煤粉在燃烧器区域燃烧,释放热量最多;耦合改造的影响主要体现在耦合烟气混合后区域,垃圾焚烧烟气对锅炉温度分布影响较大。其中,改造前工况1、2、3炉膛出口温度分别为1 366.9、1 409.9 和1 420.1 K;工况1、2、3的炉膛截面平均温度分别为1 391.7、1 407.1和1 297.4 K。通入耦合烟气后出口温度均升高,这表明耦合烟气会影响燃烧器上方的燃烧;而截面平均温度先升高再下降,这是由于纵向截面处耦合烟气的通入,影响平均温度的计算。

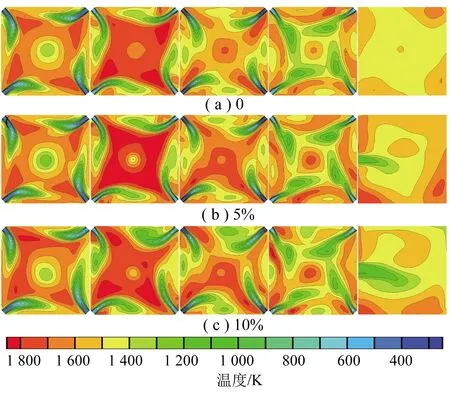

炉膛横向截面温度云图如图8所示(从左到右为下一次风、上二次风、三次风、一级燃尽风和耦合烟气进口)。由图8可知,四角切圆锅炉内炉膛内温度分布是圆形,这是因为炉膛中流体是旋流状态;改造后燃烧器区域截面温度高于改造前的温度;耦合烟气进口处由于烟气的通入,导致中心温度较低,周边温度高于改造前温度。

图8 不同位置不同垃圾替代燃煤热量比下 炉膛横向截面温度云图Fig.8 Temperature cloud diagram of furnace cross section under different locations and ratios of waste instead of coal calorific

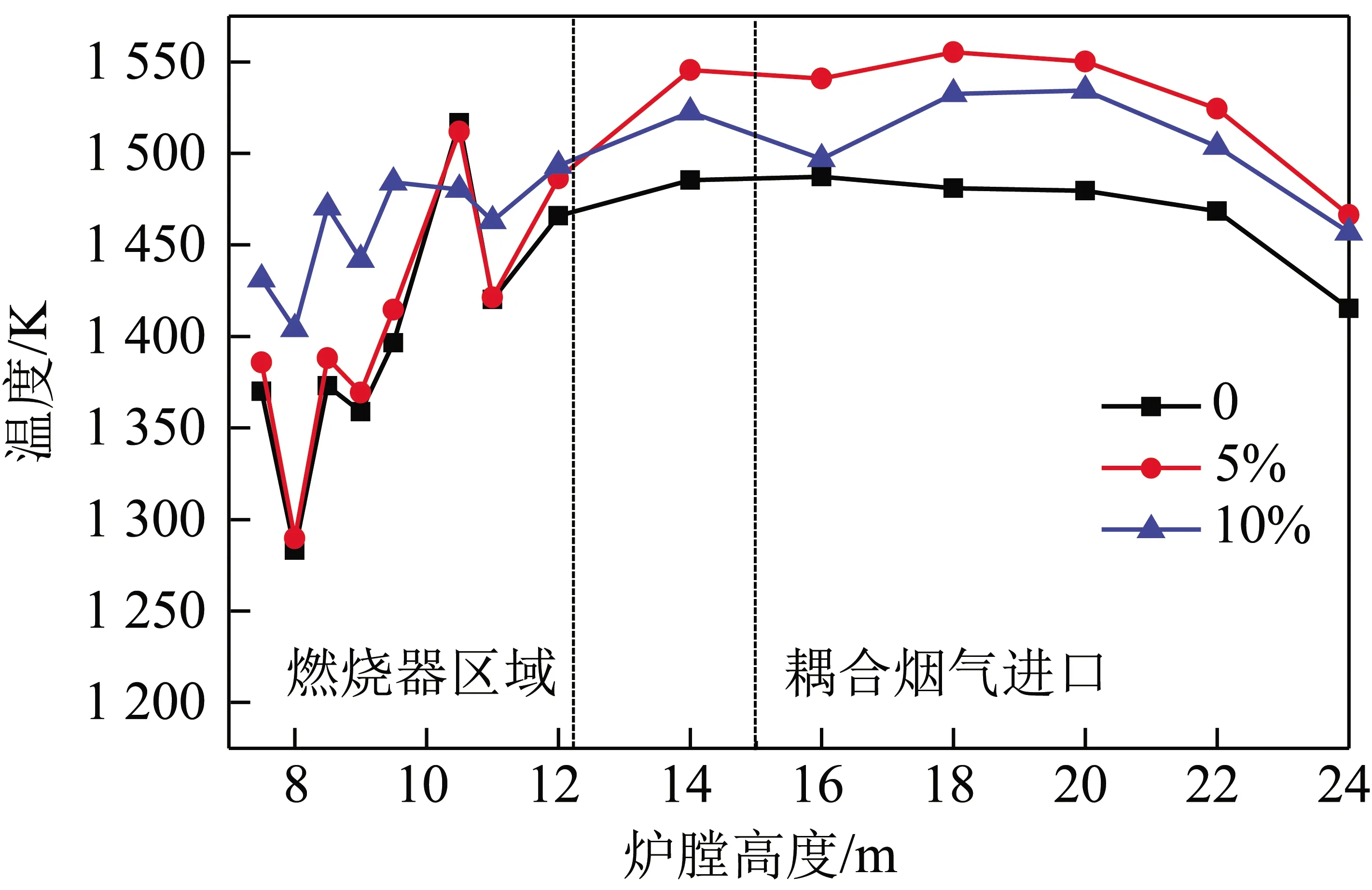

不同高度炉膛温度折线图如图9所示。由图9可知,改造后燃烧器区域温度升高,其中5%垃圾替代燃煤热量比例下系统与改造前温度差距不大,10%垃圾替代燃煤热量比例时系统燃烧器区域温度明显高于5%,这说明通入耦合烟气会影响燃烧器区域煤粉的燃烧,且通入烟气量越大,影响越明显;改造前后燃烧器区域温度不同,但温度分布规律相近;锅炉上炉膛区域,尤其是耦合烟气进口上方,改造后系统温度高于改造前,但随着热量替代比例的提高,炉膛温度下降。

图9 不同垃圾替代燃煤热量比下不同高度 炉膛截面平均温度Fig.9 Average temperature of furnace section at different eights under different ratios of wastes instead of coal calorific

上述模拟结果表明:燃烧器区域煤粉燃烧受垃圾替代燃煤热量比例的影响,替代比例越大影响越大。耦合烟气进口上方炉膛区域温度分布受耦合烟气通入量的影响,5%垃圾替代燃煤热量比例时通入耦合烟气会促进炉膛燃烧,使平均温度升高,但通入10%垃圾替代燃煤热量比例的耦合烟气时,由于较低温度的烟气量过大,使该位置的平均温度低于改造前;出口烟气温度受热值替代比例的影响,随热值替代比例的提高而提高。

耦合燃烧系统中回转窑的温度云图如图10所示。由图10可知,虽然5%和10%替代比例下的垃圾规模不同,但燃烧规律一致,回转窑中的垃圾焚烧经历水分蒸发、挥发分逸出燃烧和焦炭燃烧等过程,在炉膛内形成2个高温区域:挥发分燃烧高温区域和焦炭燃烧高温区域。其中挥发分在回转窑炉膛下壁面处生成,挥发分逸出后在回转窑炉膛上部区域燃烧并形成高温区域;而焦炭在回转窑炉膛下壁面处燃烧,因此炉膛底部出现高温区域。在5%替代比例时,回转窑出口烟气温度1 119.3 K,10%时,烟气温度1 161.1 K,垃圾焚烧烟气温度偏低,很难分解二噁英,因此将垃圾焚烧烟气通入煤粉炉,利用煤粉炉高温热解二噁英相比于垃圾单独焚烧具有独特优势,可以降低二噁英排放量。

图10 回转窑纵向截面温度云图Fig.10 Temperature cloud diagram of longitudinal section of rotary kiln

3.3 污染物分布特性

3.3.1炉膛中NO分布特性

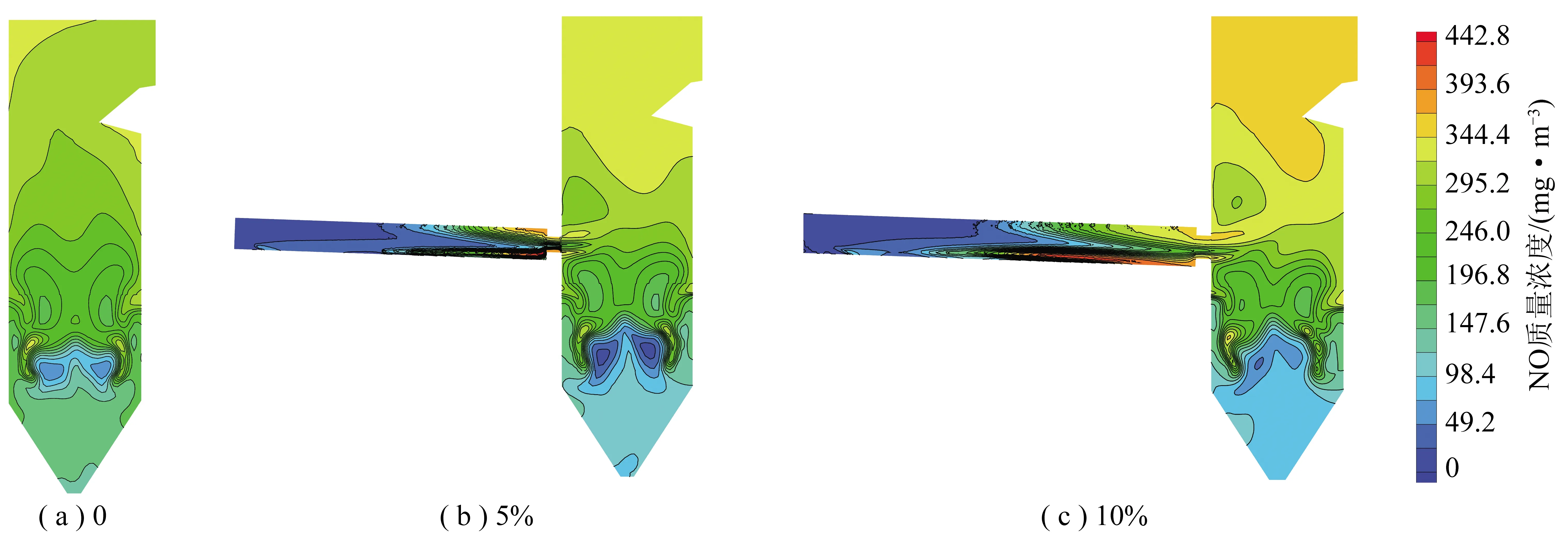

NO浓度分布云图如图11所示。由图11可知,燃烧器区域存在局部高浓度区域,这是因为挥发分燃烧温度较高,形成了局部高温区域,促使NO快速生成;随着炉膛高度上升,煤粉不断燃烧,NO质量浓度也逐渐升高;回转窑垃圾焚烧存在挥发分燃烧区域和焦炭燃烧区域,这2个位置温度较高,形成局部NO高质量浓度区域。此外,工况1、2、3出口NO质量浓度分别为318.3、338.4和359.7 mg/m3。随着垃圾替代比例的提高,出口NO质量浓度增加,这表明耦合燃烧系统改造会增加系统NO排放量。

图11 不同垃圾替代燃煤热量比下炉膛纵向截面NO分布云图Fig.11 Cloud diagram of NO distribution in longitudinal section of furnace under different ratio of wastes instead of coal calorific

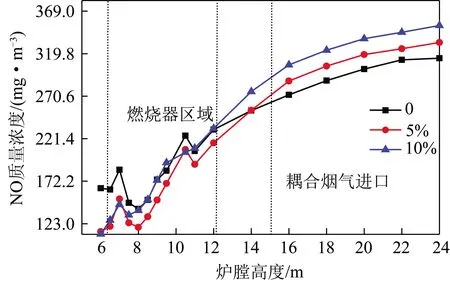

不同炉膛高度处NO浓度折线图如图12所示。由图12可知,整个炉膛燃烧器区域的NO质量浓度分布较为接近,表明耦合改造对燃烧器区域NO的生成影响较小;而耦合烟气进口上部质量浓度差别很大,这表明NO质量浓度变化受通入回转窑耦合烟气的影响;随着垃圾替代燃煤热量比例的提高,NO质量浓度提高。

图12 不同垃圾替代燃煤热量比下不同高度炉膛 截面NO平均质量浓度Fig.12 Average NO concentration of furnace sections at different heights under different ratios of wastes instead of coal calorific

上述模拟结果表明:耦合改造对燃烧器区域的NO生成影响较小,对耦合烟气进口上方NO质量浓度影响较大;改造后系统NO排放质量浓度随垃圾替代燃煤热量比例的提高而增加。

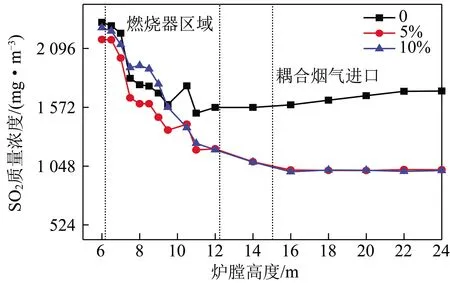

3.3.2SO2分布特性

炉膛纵向截面SO2云图如图13所示,不同高度炉膛截面SO2云图如图14所示。由图13和14可知,SO2在燃烧器区域存在局部高浓度区域,这是因为燃烧系统中硫元素主要来源于煤,煤粉在燃烧器区域燃烧释放硫元素;改造前后燃烧器区域SO2质量浓度分布略有波动,这说明烟气侧耦合对燃烧器区域SO2的生成有微弱影响;耦合烟气进口上方SO2质量浓度改造前后浓度相差很大,表明系统改造通入耦合烟气后对炉膛上方质量浓度影响很大,而5%和10%垃圾替代燃煤热量比例系统质量浓度相差不大,表明耦合改造是主要影响因素。此外,在工况1、2、3时SO2出口质量浓度分别为1 726.8、1 021.3和1 011.6 mg/m3,说明耦合系统改造可以降低SO2排放。

上述模拟结果表明:耦合改造可以降低SO2排放,但改造后系统中垃圾替代燃煤热量比例的改变对SO2排放影响不大。

3.4 燃烧模型验证

对煤粉锅炉进行烟气侧耦合改造,并采用模拟的方法验证系统方案可行性。对耦合系统模型的验证主要从以下方面考虑:① CHEN等[26]在小型试验台上开展烟气侧燃煤耦合垃圾焚烧试验,垃圾焚烧烟气通入燃煤管式炉,在管式炉中模拟煤粉和垃圾焚烧烟气耦合燃烧,试验结果表明,通入垃圾焚烧烟气后系统NOx排放增加,SO2排放下降,与模拟结果较吻合;② 实验室目前正在根据耦合改造技术方案搭建烟气侧燃煤耦合垃圾焚烧中试试验台,可通过试验验证模拟结果的准确性。

图13 不同垃圾替代燃煤热量比下炉膛纵向截面SO2分布云图Fig.13 Cloud diagram of SO2 distribution in longitudinal section of furnace under different ratios of wastes instead of coal calorific

图14 不同垃圾替代燃煤热量比下不同高度炉膛截面 SO2质量浓度Fig.14 Average SO2 concentration of furnace sections at different heights under different ratios of wastes instead of coal

4 结 论

1)烟气侧耦合会影响炉膛气体流动。燃烧器区域影响较小,上炉膛区域影响较大;垃圾替代燃煤热量比例越大,影响越明显。

2)烟气侧耦合会影响出口烟气平均温度和燃烧器区域平均温度。炉膛出口烟气温度随垃圾替代燃煤热量比例的增加而增高;燃烧器区域的最低和最高平均温度差值变小,燃烧器下部平均温度升高,上部平均温度降低,且垃圾替代燃煤热量比例越大,对温度分布影响越大。

3)烟气侧耦合会影响污染物的生成。烟气侧耦合焚烧系统会增加NO排放,且垃圾替代燃煤热量比例越高,NO排放越高;烟气侧耦合焚烧系统的改造会降低SO2排放,但垃圾替代燃煤热量比例对SO2排放影响较小。

4)垃圾替代燃煤热量比例应适中。掺混比过高时,对煤粉炉流场、温度场影响较大,NO排放增加,SO2减排效果不明显;而掺混比较低时,对煤粉炉流场、温度场影响不大,NO排放增加,SO2排放下降,但垃圾处理规模小,难以实现垃圾规模化处理。