爆燃压裂技术在海上油田定向井多层合采中的应用

2022-04-12李凡曹卫东孙玉华陈康江华李少伟

李凡,曹卫东,孙玉华,陈康,江华,李少伟

(1.中国海洋石油有限公司深圳分公司,广东 深圳 518000;2.中国石油玉门油田分公司油田作业公司,甘肃 玉门 735200;3.中石化经纬有限公司中原测控公司,河南 濮阳 457001;4.通源石油科技集团股份有限公司,陕西 西安 710075)

0 引言

爆燃压裂技术是采用特制火药(推进剂)在井筒中燃烧产生的动态高压气体对地层进行的压裂[1-2]。相比水力压裂,爆燃压裂具有压力上升速度快、峰值压力高的特点,在近井地带能够有效控制裂缝走向。动态压力的冲击加载能使近井地带产生径向的辐射状裂缝,裂缝长度一般可达 5~10 m[3-4]。从 20世纪 80年代国内陆上油田爆燃压裂第1口井至今,该技术已经在国内外低渗油藏中规模化应用,增产效果显著,成为低渗油藏改造中一种行之有效的措施[5-10]。目前国内外一趟作业多层同时施工的应用案例相对较少。爆燃压裂一般由1个点来起爆,1个起爆点的火药起爆后,能量作用范围可覆盖附近8~10 m长度的井筒。压裂改造层位之间的夹层厚度小于6 m时,一般1个点起爆的作用效果可完全覆盖各层;夹层厚度大于6 m时,则需要对各层分别施工才能满足压裂效果。多层同时施工,作用能量较大,火药质量控制不当,会发生作业风险。如何在保证作业安全的前提下实现作业效果最优,成为油井作业的核心问题。

1 油藏特征

1.1 A油田油藏地质概况

A油田位于珠江口盆地北部凹陷带,油源充足,距香港约200 km,所在海域水深90~95 m。A油田构造是发育在基底隆起背景上的、受1组右行雁列式帚状断层所控制的低幅度断背斜构造,走向呈SWW—NEE向,圈闭整体上在构造高部位地层倾角较小,在主体部位地层较为平缓。A油田主要含油层段为海相三角洲前缘沉积,发育三角洲前缘水下分流河道、河口坝和席状砂沉积。储层岩性主要为长石石英砂岩,分选性为差—好,胶结类型为孔隙型胶结,孔隙类型主要为粒间孔,储层孔隙较发育。A油田主要发育构造油藏、岩性-构造油藏和岩性油藏,其中以构造油藏为主。油层段埋深约1 200~1 400 m。剖面上,含油井段长,含油层数较多,各油藏之间均有一定厚度的稳定泥岩分隔,形成多套各自独立的油水系统;平面上,受断层和储层物性变化控制,主井区与其他井区分隔。

1.2 C1井储层情况

本次实施补孔的L11,L14,L17层均为边水油藏,其中L14,L17层实施爆燃压裂。从原油高压物性分析结果来看,原油具有高密度、低含硫的特点,地层原油黏度110~280 mPa·s,原油性质随埋深增加变化不大,为重质稠油。储层物性中等,属于中孔、中渗储层,泥质质量分数较高。L14层孔隙度为25.5%,渗透率为350.8×10-3μm2,泥质质量分数为 24.7%,地层破裂压力为 21.66 MPa;L17层孔隙度为 26.5%,渗透率为320.6×10-3μm2,泥质质量分数为 18.6%,地层破裂压力为22.24 MPa。

2 爆燃压裂难点与技术

2.1 爆燃压裂主要难点

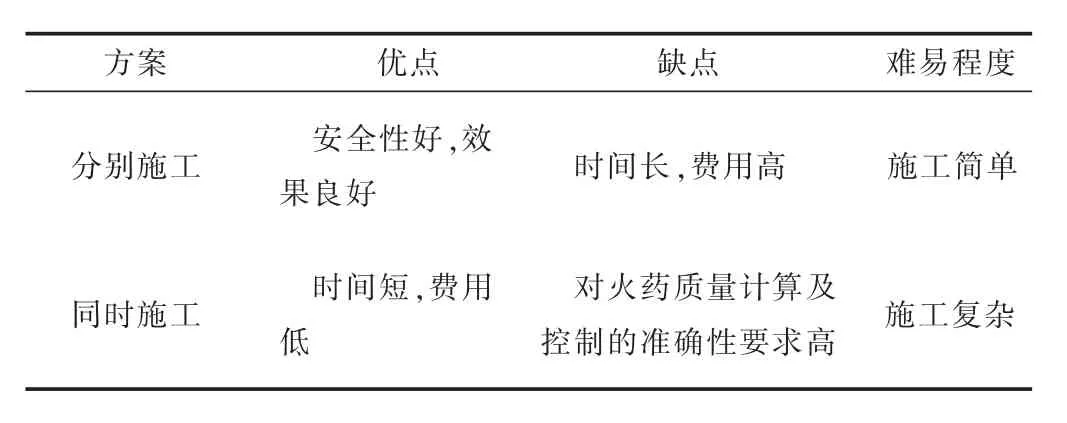

由于C1井产量下降,需要通过补孔+爆燃压裂改善近井地带渗流能力,以提高单井产量和油田采出程度。根据C1井的基本资料,目前C1井的3个主力层(L11,L14,L17)中,考虑到 L17 层厚度最大且处在下部,L11层在上部,为了提高作业效率和成功率,优选L14,L17层进行爆燃压裂改造。2个层位总跨度43.5 m,中间夹层厚度31.9 m。由于海上作业对施工周期的要求,本次爆燃压裂需要2个层位同时施工,分别施工和同时施工的对比见表1。如果火药质量控制不当,可能会造成掉枪的安全风险。所以,如何准确计算与控制施工火药质量,且保证施工效果良好,成为本次作业的难题。

表1 爆燃压裂2种方案对比

2.2 爆燃压裂技术

为了解决以上施工难题,在保证施工安全及作业效果的前提下,首先,选择性能参数合适的爆燃压裂用低燃速火药HTPB,运用火药燃烧压力公式计算不同质量火药的峰值压力,根据峰值压力情况选择有效的施工火药质量;然后,校核套管和作业管柱的安全;最后,通过“海上油田爆燃压裂模拟软件”对L14,L17层的爆燃压裂进行模拟计算,预估2个层位同时施工后的增产情况。

2.2.1 不同质量火药燃烧后的峰值压力

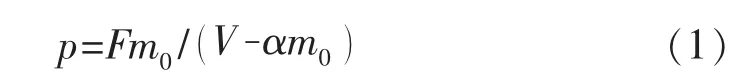

在不考虑射孔孔眼泄压的情况下,通过修正密闭容器的最大内压公式,可以得到井筒火药产生的压力。对一个不泄气的密闭容器,火药燃烧后产生的压力[11]为

式中:p为火药燃烧压力(即理论峰值压力),MPa;F为火药力,J/kg;m0为初始火药质量,kg;V 为密闭容器体积,m3;α 为火药余容,m3/kg。

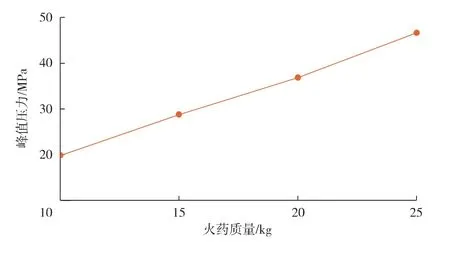

利用式(1),代入 HTPB 火药力 85 000 J/kg,分别计算 10,15,20,25 kg火药的峰值压力,再结合实测峰值压力加以修正,结果见图1。

图1 单层峰值压力与火药质量的关系

2.2.2 施工火药质量

根据目前国内外爆燃压裂峰值压力控制范围,C1井爆燃压裂单层峰值压力可设计为

式中:pp为进入套管环空的峰值压力,MPa;a为经验系数,取值 1.2~1.5;pf为地层破裂压力,MPa。

由此可知,L14层需要的峰值压力为25.99~32.49 MPa,L17层需要的峰值压力为 26.69~33.36 MPa。由图1可知,单层15 kg火药的峰值压力为27.55 MPa,所以2个层位各15 kg火药能满足峰值压力要求,火药燃烧作用时间也满足施工需求,故C1井L14,L17层一次作业同时施工,火药质量选择30 kg。

2.2.3 安全校核

目前,国内安全校核通常采用刚体压挡液运动模型[12-14],而压挡液为可压缩流体,无法计算液柱中压力分布及衰减情况[15]。故可假设L14,L17层火药燃烧产生的峰值压力在叠加处最大而无衰减,即叠加处最大峰值压力为2个层位火药燃烧峰值压力之和,以此来进行套管和作业管柱安全校核。

2.2.3.1 套管安全校核

爆燃作业对油井的生产套管具有一定冲击,造成套管损伤的主要因素是套管内外的压差:

式中:△p为爆燃后套管环空压力与地层破裂压力之差,MPa。

壁厚11 mm、钢级1Cr-L80的φ244.45 mm套管最小抗内压强度值为39.6 MPa。由式(3)计算可知,△p约等于35.0 MPa,故△p小于39.6 MPa,因此可判断压力叠加处套管处于安全状态。

2.2.3.2 作业管柱安全校核

该井爆燃压裂叠加处峰值压力最大可达55.10 MPa,除了对套管产生冲击外,还会对作业管柱产生冲击。利用材料力学的薄壁应力计算公式,可以判断作业管柱安全[16]。

根据以上模拟计算结果,分析判断2个层位同时进行爆燃压裂作业可行,即一次作业同时施工L14,L17层,2个层位爆燃压裂枪中间用高强度夹层枪连接,爆燃压裂枪及夹层枪内用导爆索贯穿2个层位同时起爆。为进一步降低爆燃对施工管柱的向上冲击力,起爆器上端增加3组减震器。

2.2.4 模拟计算

通过“海上油田爆燃压裂模拟软件”输入2个层位的地层参数和井筒参数等数据(以L17层为例,见表2、表3),对L14,L17层按照2个层位各15 kg火药进行模拟计算。结果显示:L14,L17层的峰值压力分别为27.13,30.40 MPa,火药燃烧作用时间分别达到369,578 ms,裂缝长度分别为6.43,10.59 m,最终日产油量分别提高1.65,1.83倍。模拟结果显示,爆燃压裂施工后,产量可以提高约1.7倍。

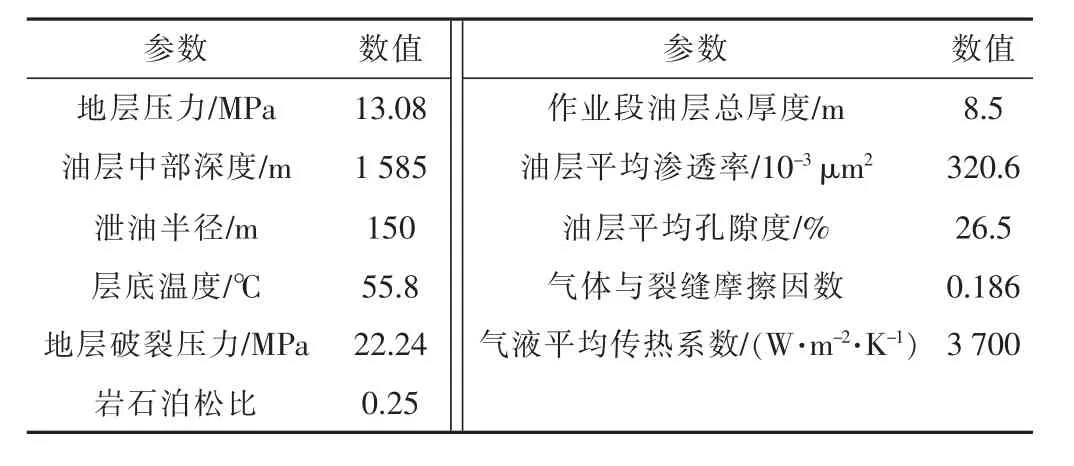

表2 C1井L17层爆燃压裂的地层参数

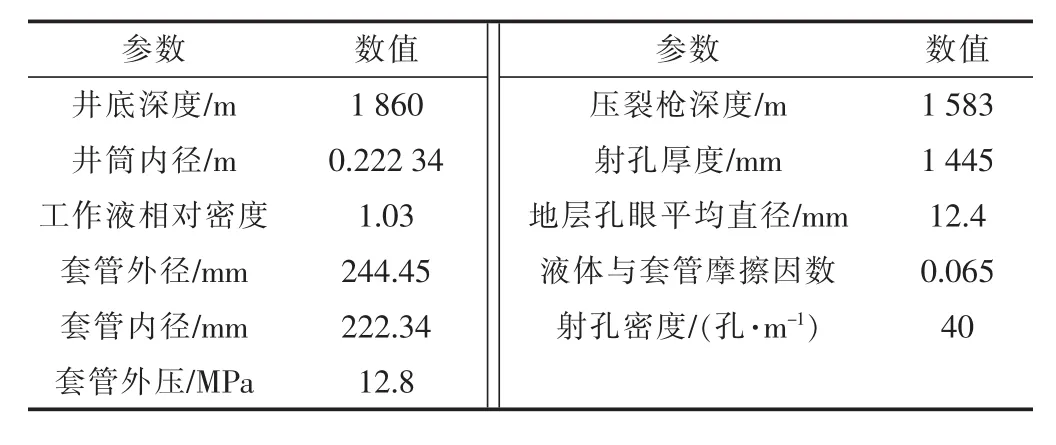

表3 C1井L17层爆燃压裂的井筒参数

3 施工作业流程

3.1 通洗井及下枪作业

首先对整个井筒进行通洗井作业,保证井筒内壁干净无异物,然后按照设计方案依次下入压裂枪和夹层枪,压裂枪最上端连接延时装置和起爆器,起爆器上端接3组减震器,最后下入钻具组合,下入钻具时控制下钻速度。

3.2 校深及点火起爆

压裂枪下入预定位置后,进行校深及调整管柱作业。调整好后,钻杆连接现场施工管线,为了防止起爆时井内液体喷到钻台,环空必须掏空一定高度的液体。起爆时钻杆内加压速度平稳,关注泵压力表的变化。在等候延时的同时,迅速打开钻杆与泥浆池之间的阀门,使得爆燃压裂时钻杆内及环空的液体流至泥浆池。

3.3 起出及检查爆燃情况

起爆完成后,立即将压裂枪提出射孔井段,以免发生套变、砂埋卡枪。观察2 h,记录油压及套压,如无异常,注顶替液循环1周后起出爆燃压裂管柱,提枪时注意指重计变化。压裂枪提出井口时,由专业人员确认无残留火药后,再进行拆枪作业。

4 爆燃压裂技术应用效果

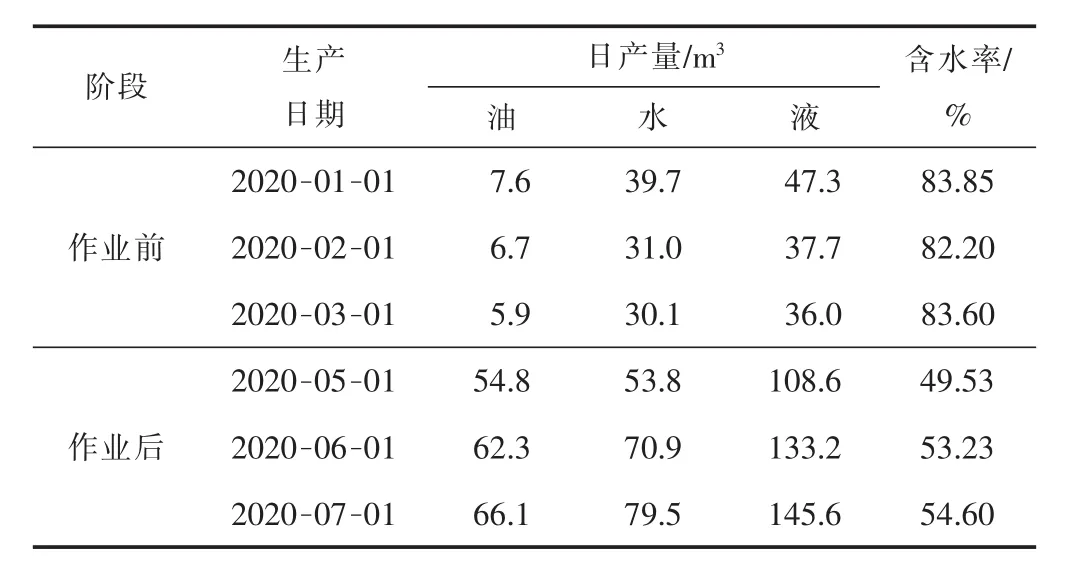

C1井2个层位同时爆燃压裂施工,合理控制了火药峰值压力叠加的问题,使得每层的施工效果达到预期。补孔+爆燃压裂施工后,日产油量提高8~12倍,增油效果显著,具体作业前后日产油量对比见表4。

表4 C1井爆燃压裂作业前后日产油量对比

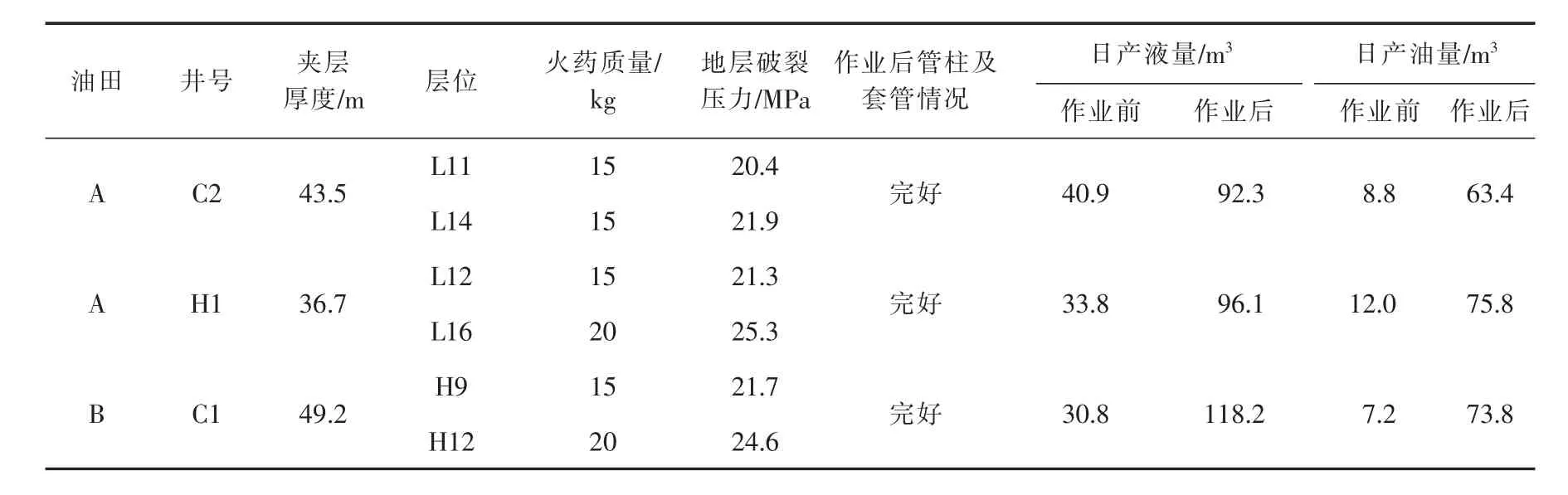

截至2020年12月底,爆燃压裂技术在海上油田4口井中成功进行了应用。除C1井外,其余3口井施工后也达到了预期效果,日产油量提高6倍以上,具体井况及作业前后日产油量对比见表5。

表5 海上油田爆燃压裂井井况及作业前后日产油量对比

5 结论

1)针对爆燃压裂多层同时施工的难题,突破以往思路和限制条件,结合海上油田储层物性和层段距离,优选作业层位;根据地层破裂压力和火药燃烧峰值压力,选择有效的施工火药质量,优化后的施工管串结构安全可靠。这说明采用一趟作业2个层位同时爆燃的设计思路是正确的。

2)合理有效控制施工火药质量是爆燃压裂技术在定向井多层合采中成功应用的关键。爆燃压裂模拟计算可为设计和风险控制提供理论依据。施工应用表明,爆燃压裂技术的增产效果显著。