构造煤与原生结构煤中甲烷扩散性能差异性分析

2022-04-12孟召平

孟召平,张 昆,沈 振

(1.中国矿业大学(北京) 地球科学与测绘工程学院,北京 100083;2.煤与煤层气共采国家重点实验室,山西 晋城 048012)

我国自20 世纪80 年代以来,采用美国以煤层气井水力压裂和排水降压采气为特征的地面煤层气开发理论与技术,对我国煤层气资源进行了勘探开发研究[1]。截至2020 年底,在我国施工各类煤层气井达18 000 余口,煤层气地面开发产量63.7 亿m3、利用量59.4 亿m3,我国煤层气产业发展已进入规模化生产阶段,初步形成了适宜于原生结构煤的煤层气勘探开发技术体系,但是,在构造煤区煤层气开发地质理论与技术研究相对薄弱,在构造煤区煤层气开发仍未取得实质性突破,特别是对构造煤中气体吸附-解吸和扩散-渗流机理的认识仍然不足,导致煤层气井排采控制不合理,地面煤层气井普遍产量低、不稳定,现有技术难以支撑产业快速发展的问题亟待解决。因此,开展构造煤与原生结构煤中甲烷扩散性能差异性分析,对于合理有效开发我国构造煤区煤层气资源具有理论和实际应用意义。

我国大多数沉积盆地在成煤过程中或成煤期后煤层受到多期次构造运动的作用,造成原生结构煤破坏严重,形成了不同结构类型构造煤[1-3]。不同类型的构造煤在孔隙结构、构造特征、煤物理力学性质、吸附/解吸、扩散性能和渗透性等方面明显地不同于原生结构煤,且存在较大的差异性[4-8]。

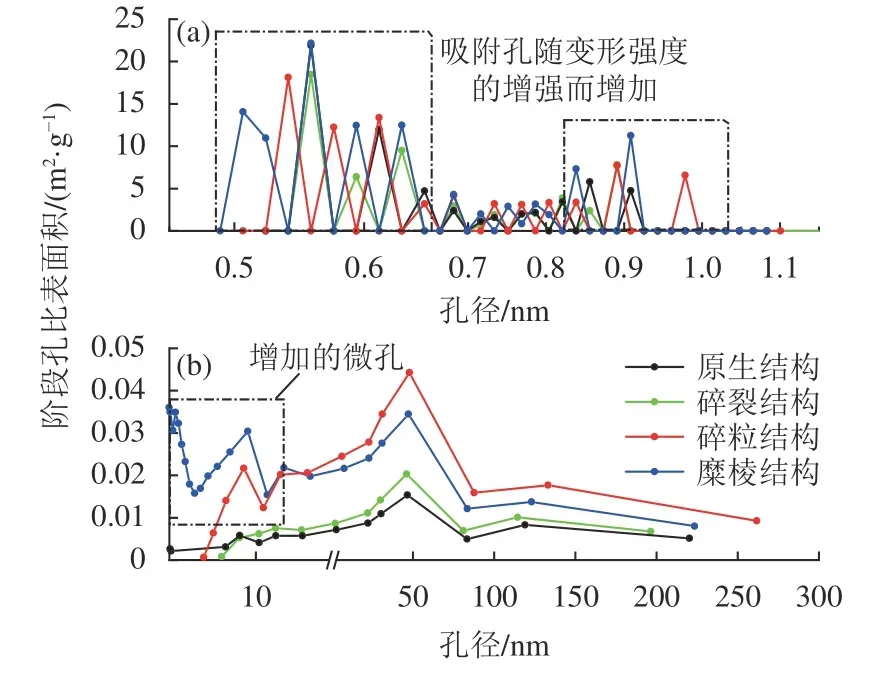

对于不同煤体结构煤中甲烷吸附/解吸与扩散性能,国内外学者进行了大量的实验研究,揭示了煤层遭受构造变形破坏后其煤中气体吸附/解吸能力受到煤的孔隙结构、温度、压力和物理化学性质等多种因素影响规律[4-10]。如孟召平等[4]通过对不同煤体结构煤样进行液氮吸附和甲烷等温吸附实验,认为随着煤体结构破坏程度的增加,煤中微孔比表面积的升高是造成构造煤吸附性增强的主要原因。陈亮等[5]通过实验认为,微孔对于比表面积的贡献率可高达71%,控制着煤体吸附气含量。简阔[6]、张小东[7]等从温度、分子结构和煤岩煤质的变化角度分析了构造煤和原生结构煤吸附甲烷能力的差异性及控制机理。姜波[8]、屈争辉[9]等揭示了构造煤结构及其煤储层物性特征以及构造煤结构对瓦斯特性的控制机理。在此基础上,国内外学者进一步探讨了煤中气体扩散性能及其控制机理。孟召平等[10]分析了低煤阶煤中甲烷吸附、扩散能力主要受温度和压力条件影响机制。M.Pillalamarry 等[11]认为:构造煤初始瓦斯放散速率明显高于原生结构煤,气体分子在煤孔壁上的解吸是瞬间完成的,煤中气体在孔隙中的运移需要克服一定的阻力,研究发现,菲克定律能够很好地描述甲烷在煤等多孔介质中的运移规律。单孔扩散模型和双孔扩散模型的提出,可以通过扩散系数定量表征甲烷在孔隙中的运移特性[12-14];尽管此2 种模型在边界条件设定及使用对象上仍存在一定偏差,但是可以用来分析煤中气体扩散能力的大小。构造煤中气体的初始扩散系数要大于原生结构煤,其主要是由于构造煤孔隙结构发育,大孔、中孔和过渡孔的容积远大于原生结构所致[15]。由此可以看出,原生结构煤与构造煤中甲烷的吸附/解吸和扩散能力将发生明显变化,一定程度上影响煤层气的富集与产出规律。

笔者通过采取沁水盆地东部赵庄井田3 号煤层原生结构煤与构造煤样品进行甲烷等温吸附实验、低温液氮和二氧化碳吸附实验,揭示构造煤与原生结构煤的吸附-解吸性能及孔隙结构特征;应用单孔和双孔非稳态扩散模型,揭示原生结构煤与构造煤中甲烷扩散差异性及控制机理,为我国构造煤区煤层气勘探开发提供理论依据。

1 实验方法与计算模型

1.1 样品选择及预处理

原生结构煤和构造煤样品来自沁水盆地赵庄井田同一口煤层气开发井,构造煤包括碎裂结构煤、碎粒结构煤和糜棱结构煤[1,4]。目标煤层为二叠系下统山西组3 号煤层,埋深在844.90~850.75 m。样品经过绳索取心到达地面后,立即封入解吸罐中,按照USBM 直接法测量含气量。煤岩类型以半亮煤、光亮煤为主。煤样类型与基础数据见表1。

表1 样品工业分析、显微组分及煤体结构划分Table 1 Proximate analysis, macerals and coal structure classification of samples

不同煤体结构之间煤岩煤质及变质程度的差异性较小,因此,在研究不同煤体结构的吸附/解吸与扩散特性时可排除这些影响因素。不同煤体结构含气量变化范围为10.41~15.45 cm3/g,且含气量随着煤破坏程度的增大而呈现升高的趋势,说明构造煤中含气量要高于原生结构煤。

1.2 等温吸附/解吸实验

为了研究原生结构煤和构造煤的吸附/解吸与扩散性能,本次实验研究采用Terra-Tek 公司生产的ISO-300 等温吸附/解吸实验仪器,按照高压容量法进行甲烷等温吸附实验。按照GB/T 19560-2008《煤的高压等温吸附试验方法》将样品粉碎研磨至60~80 目(0.2~0.3 mm),各样品质量100~120 g,整个过程中保持在恒温油浴中(25、35、45℃),实验压力在1~10 MPa。由于筛分过的煤颗粒的尺寸比煤基质的孔径大多个数量级,对煤中孔隙影响较小[12],因此,忽略样品制备过程对煤基质孔隙结构的影响。

1.3 扩散计算模型

扩散过程主要发生在煤基质孔隙系统,当储层压力低于临界解吸压力时,煤孔隙表面吸附态CH4分子随即脱附成游离态,并在浓度差的驱动下由孔隙向裂隙运移。由于煤孔隙结构的复杂性和CH4气体分子的不规则热运动,导致扩散是一种效率极低的物质运移方式。目前,为了对煤层甲烷扩散效应进行定量描述,通过采用等温吸附实验记录的甲烷吸附/解吸过程中气体压力随时间的变化数据,结合单孔或者双孔数学扩散模型表征气体在多孔介质中扩散性能的大小。单孔模型和双孔模型都是基于菲克第二定律的非稳态扩散模型,考虑了扩散过程中气体浓度随时间的变化关系:

式中:D为扩散系数,m2/s;r为均质球粒半径,m;c为CH4气体质量浓度,g/cm3;t为扩散时间,s;D/r2为有效扩散系数,s-1。

理想条件下,式(1)的解析解可表示为:

式中:Vt为在时间t内扩散气体的总量;V∞为无限时间内的总解吸气体量;ra为扩散路径长度。

式(2)是经典的“单孔模型”,一些研究人员已将其应用于拟合吸附数据以评估扩散率[12],且可以相对准确地评估扩散过程。

煤作为多孔介质固体,其孔隙结构非均质性较强,在单孔扩散模型中的一个必要条件是不考虑孔隙结构的非均质分布,假定煤中甲烷扩散边界条件为均质球形和均匀的孔隙分布特征。但是,研究表明煤中孔隙结构分布复杂性较强,通常呈现多峰分布,此时,单孔扩散模型就不能较为准确地模拟甲烷的扩散过程。鉴于单孔扩散模型的局限性,许多学者在单孔扩散模型的基础上提出了可以有效模拟大孔和微孔分布的双孔扩散模型(图1)。

图1 双孔扩散模型概念图[16]Fig.1 Conceptual diagram of the bidisperse model[16]

双孔扩散模型模拟储层扩散过程,将基质孔隙分为一个快速扩散的大孔阶段和一个扩散极慢的微孔扩散阶段[17]。对于大孔扩散阶段,其数学表达式为:

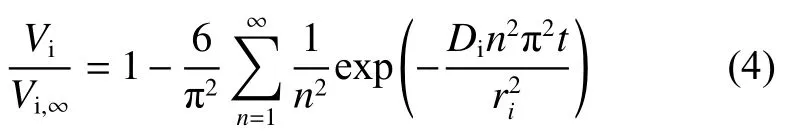

微孔扩散阶段表达式:

式中:Va为在时间t内大孔中气体吸附/解吸的总量,cm3/g;Vi为在时间t内微孔中气体吸附/解吸的总量,cm3/g;Da为大孔扩散系数,m2/s;Di为微孔扩散系数,m2/s;Va,∞和Vi,∞分别为在平衡压力点大孔和微孔中的最大气体吸附量,cm3/g;ri为微孔半径,m。

根据大孔和微孔在整体扩散过程中对于甲烷运移效率的贡献程度,Pan Zhejun 等(2010)[17]提出比例系数β来表征大孔和微孔在整个扩散阶段的贡献率,其数学表达式如下:

2 实验结果和分析

2.1 构造煤与原生结构煤等温吸附/解吸实验结果

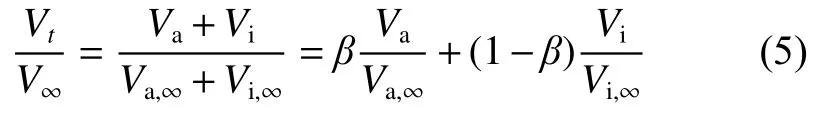

25℃条件下等温吸附实验结果显示,甲烷在不同煤体结构煤中的吸附/解吸规律符合Langmuir 模型(图2)。

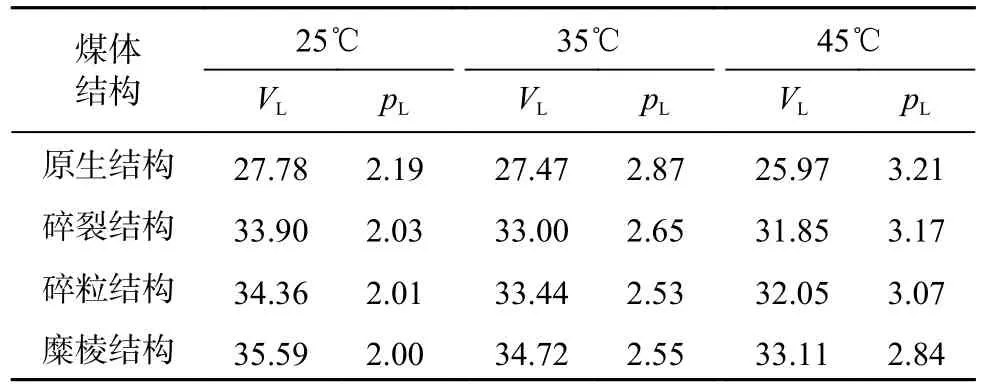

为了排除不同煤体结构中水分和灰分产率的差异性对煤吸附性影响,此次研究中选取干燥无灰基数据进行分析研究。4 种煤体结构Langmuir 体积VL较高,Langmuir 压力pL相对较低,说明4 种煤体结构煤有较强的吸附能力。从原生结构煤到糜棱结构煤,随着煤体破碎程度的增加,煤的吸附性增强,顺序为:原生结构<碎裂结构<碎粒结构<糜棱结构,且Langmuir 体积VL值为25.97~35.59 cm3/g,平均31.93 cm3/g;Langmuir压力pL值变化介于2.00~3.21 MPa,平均2.59 MPa(表2),且随着煤体破坏程度增加而减小,说明构造煤达到最大吸附量所需能量较低,吸附性增强。煤中甲烷解吸是吸附的逆过程,原理上吸附曲线和解吸曲线应该重合。但是图2 中显示,4 种煤体结构对于甲烷的解吸均存在明显的滞后现象,且随着煤破碎程度增加滞后环有减小的趋势。这是由于大孔中毛细凝聚作用的发生使得孔隙中凝聚的甲烷凹液面的饱和蒸气压力低于水平液面,因此在相同的吸附量,解吸压力相对滞后,也说明煤层气开发过程中产能主要集中于开发的中后期。

图2 25℃时不同煤体结构煤中甲烷等温吸附/解吸曲线Fig.2 CH4 adsorption/desorption curves of different coal structures

2.2 构造煤与原生结构煤的扩散特征

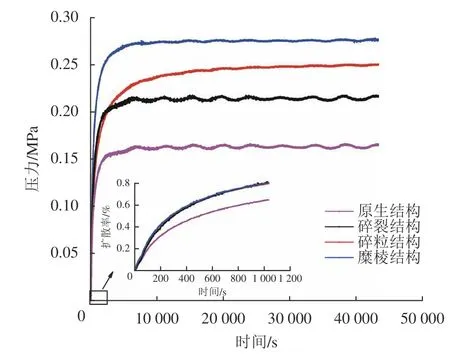

2.2.1 原生结构煤

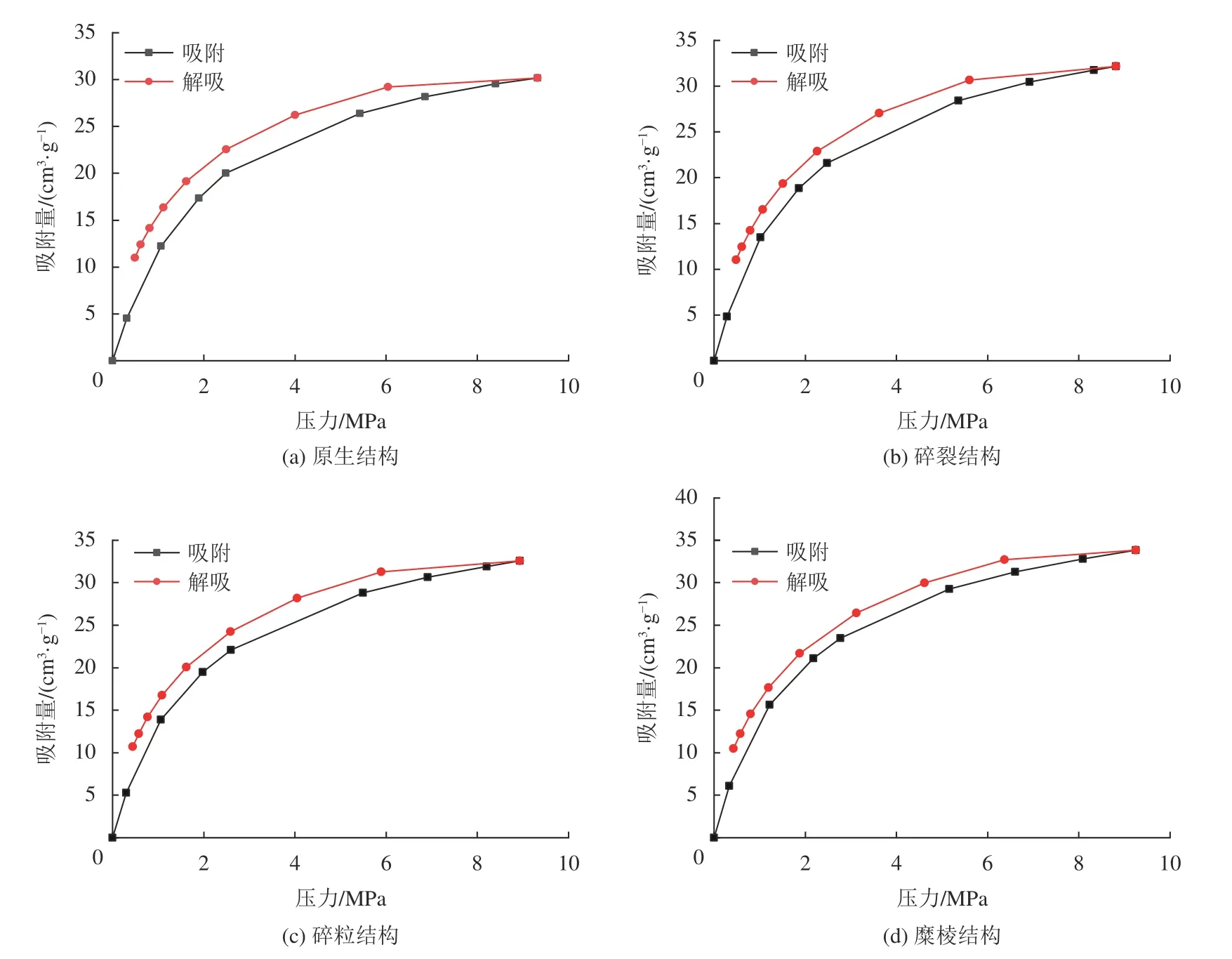

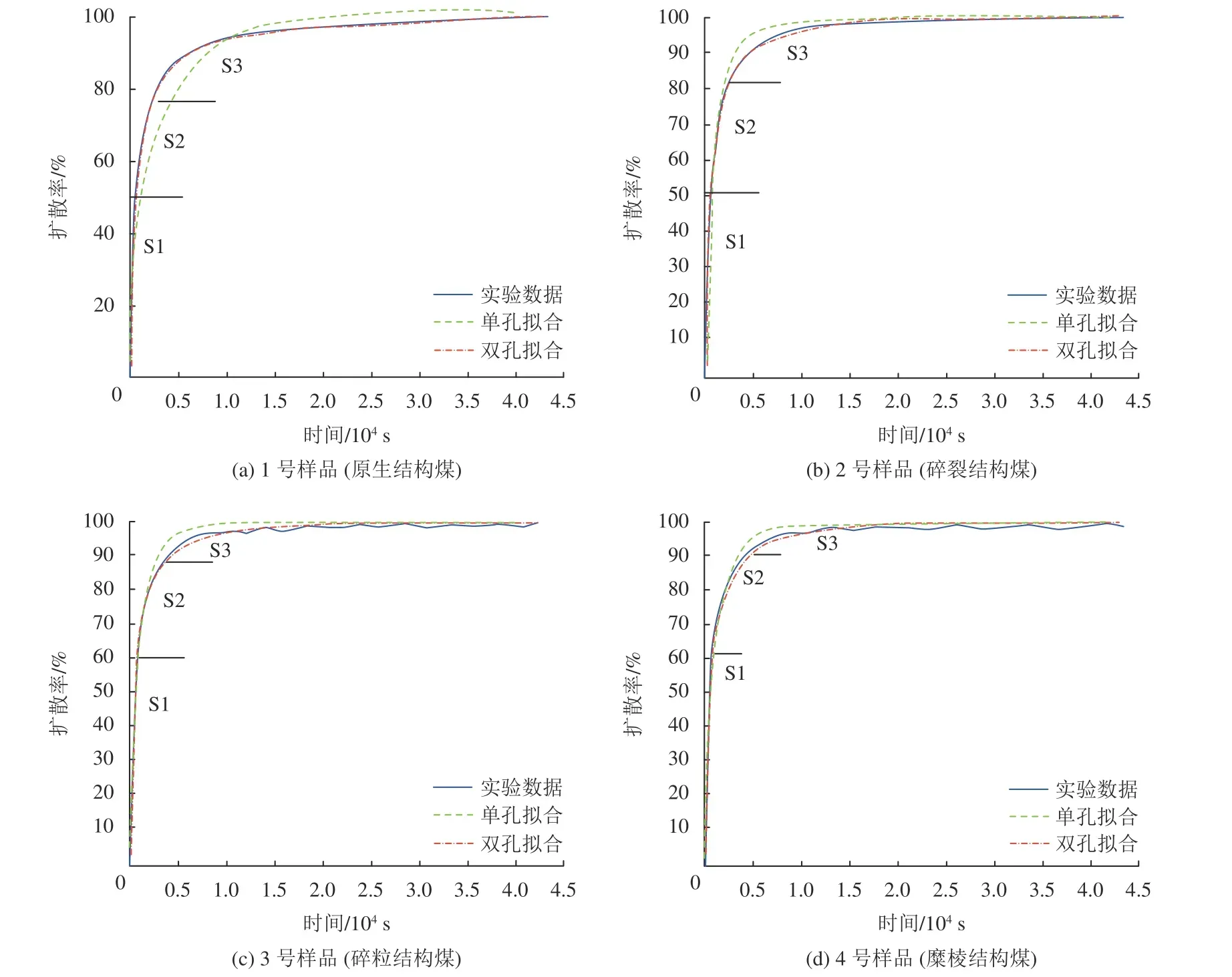

在煤层气开发过程中,随着储层压力降低,气体首先开始解吸随后进入扩散阶段。因此,为了真实模拟煤储层压力下降过程中甲烷分子在煤孔隙中的扩散效应,本文选取等温吸附实验过程中甲烷解吸动力学数据随时间的变化关系分析不同煤体结构扩散特征。图3 为初始解吸压力下,实验样品缸中压力变化,可以间接反映不同煤体结构煤中甲烷吸附/解吸和扩散特性。图3 中压力的变化随着煤破碎程度的增强而升高,表明构造煤中解吸出来的甲烷要高于原生结构煤,构造煤的吸附量升高,同时构造煤甲烷的扩散率也要高于原生结构煤。初始解吸压力下不同煤体结构甲烷扩散速率和单、双孔模型拟合数据如图4 所示,图中显示煤中甲烷扩散率随时间的增加逐渐增大,并在后期逐渐达到扩散平衡状态。整个扩散过程可以划分为3 个阶段:快速扩散阶段(S1),衰减阶段(S2)和缓慢扩散阶段(S3)。原生结构煤中甲烷扩散效率受控于前期快速扩散阶段(S1)和衰减阶段(S2),这两个阶段甲烷扩散率约占总的扩散率的80%。此外,单孔扩散模型对原生结构煤的衰减阶段(S2)和缓慢扩散阶段(S3)拟合度较低,而双孔扩散模型对整个扩散过程拟合度均较高。

图3 初始解吸压力条件下甲烷解吸-扩散速率变化Fig.3 Variations of the desorption-diffusion rate of methane under the initial desorption pressure

图4 煤体结构单、双孔扩散模型数据拟合Fig.4 Data fitting diagram of unipore and bidisperse models

表2 不同煤体结构煤Langmuir 参数Table 2 Langmuir parameters of different coal structures

2.2.2 构造煤

构造煤中不同煤体结构的扩散过程与原生结构煤相似,包含3 个阶段(图4)。但是,构造煤的扩散率在快速扩散阶段(S1)和衰减阶段(S2)都高于原生结构煤,可以达到90%左右,煤在破坏后扩散效率明显提高。构造煤中双孔扩散模型与实测数据拟合度也相对较高,可以准确描述不同破坏程度煤中甲烷扩散的动态变化。

2.3 煤中甲烷扩散性能差异性的受控因素

2.3.1 孔隙结构和气体压力

根据气体分子平均自由程与多孔介质孔隙大小关系,通常采用克努森系数(Kn)表征气体分子在孔隙中的运移效率。依据克努森系数的大小,气体在多孔介质中的扩散模式可分为[15]:菲克型扩散(Kn<0.1)、过渡型扩散(0.1≤Kn≤10) 和克努森型扩散(Kn>10)。克努森型系数定义为:

式中:d为分子运移特征长度,一般为孔隙直径,m。λ为分子平均自由程,计算表达式为:

式中:KB为玻尔兹曼常数,1.38×10-23J/K;T为气体温度,K;d0为分子有效直径,nm;p为气体压力,MPa。

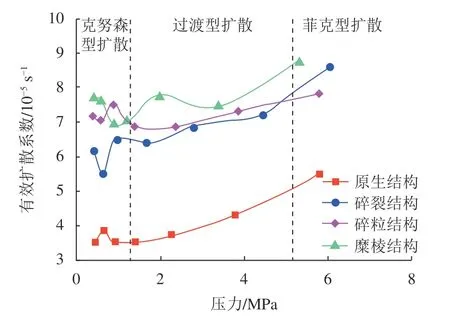

图5 是单孔模型计算得到的不同煤体结构煤在不同解吸平衡压力下的有效扩散系数。不同煤体结构煤的有效扩散系数均随压力的降低而减小,表明随着压力降低甲烷在运移过程中所受阻力逐渐增大。这是由于在不同压力阶段多孔介质中甲烷分子平均自由程与孔径的分布关系不同造成的。

图5 单孔扩散模型不同煤体结构煤的有效扩散系数变化规律Fig.5 Variations of effective diffusion coefficients of different coal structures

根据分子平均自由程与孔径的比值,通常采用Knudsen 系数表征3 种不同扩散阻力的扩散模型。随着煤储层压力的降低,甲烷的分子平均自由程增大,扩散模型逐渐由菲克型扩散、过渡型扩散转变为克努森型扩散。初始解吸平衡压力在6 MPa 左右时,4 种煤体结构煤的扩散系数均最高,其中糜棱结构煤的有效扩散系数最大,为8.76×10-5s-1,其次是碎裂结构煤、碎粒结构煤和原生结构煤,分别为8.73×10-5、7.84×10-5和5.5×10-5s-1。当压力约大于6 MPa 时,分子自由程较小,气体分子与孔壁碰撞的次数降低,菲克型扩散控制了煤孔隙的整个扩散过程。随着压力的进一步降低,分子自由程升高,主要扩散模式逐渐向过渡型扩散转变。在1.5 MPa 压力以下,不同煤体结构的有效扩散系数随压力变化存在一定程度波动性。研究发现甲烷在1~6 MPa 的平均自由程在1~5 nm 变化[18-19],对应于克努森系数计算的孔径则是10~50 nm,说明在此压力区间中孔是过渡型扩散的主要场所。

随着气体压力和浓度的降低,气体分子与孔壁分子碰撞逐渐加剧,导致有效扩散系数在1.5~6.0 MPa之间逐渐降低。压力降低至1.5 MPa 后,气体分子平均自由程>5 nm,解吸扩散主要发生在较小的孔隙中(<10 nm),扩散类型主要为克努森型扩散,气体分子与孔壁的碰撞更加频繁,气体运移阻力达到最大。通常克努森型扩散阶段的扩散系数较低,但图5 显示,4个样品的有效扩散系数在低压下均显示了相似的忽高忽低的波动性,例如原生结构煤增高至3.86×10-5s-1,碎裂结构煤6.52×10-5s-1,碎粒结构煤7.52×10-5s-1,糜棱结构煤7.74×10-5s-1。这可能与煤中4 nm 左右的细瓶颈孔的发育有关[19],在平衡压力下,细瓶颈孔隙中充满的气体处于过饱和状态,一旦孔口压力降低,细瓶颈孔内大量气体瞬间解吸冲出孔口并造成连锁效应,导致孔隙周边气体浓度迅速增高,流速加快,扩散系数突然增大。

构造煤的甲烷扩散系数在1.5~6.0 MPa 间高于原生结构煤(图5),平均甲烷扩散系数是原生结构煤的1.53 倍。在初始解吸压力约6 MPa 时,扩散系数最高的是碎裂结构煤。随着压力的降低,碎裂结构煤的扩散系数急剧下降,在1.5~5.0 MPa 范围内,各煤体结构间的扩散系数大小顺序为:糜棱结构煤>碎粒结构煤>碎裂结构煤>原生结构煤。初始最大扩散系数表明,碎裂结构煤中直径大于50 nm 孔隙相对较多,有利于菲克型扩散的发生。但初始压力后,碎裂结构煤的扩散速率降低,说明碎裂结构煤中孔的分布低于碎粒结构煤和糜棱结构煤,当气体压力低于1.5 MPa 时,随着破坏强度的增加,构造煤中形成更多的超微孔和微孔,相应的比表面积明显增大(图6),气体吸附性增强,导致甲烷难以从孔隙表面解吸。在低压阶段,此时各煤样的气体扩散系数波动异常。这也说明低压下,构造煤具有突然增高的解吸率,易发生瓦斯突出。构造煤克努森阶段较高的扩散系数说明较大的孔隙或封闭的孔隙易被破坏成较小的孔隙(微孔或超微孔),并具有良好的连通性,而且构造煤孔隙中气体运移路径的长度比原生结构煤短,因此扩散系数相对较高。

图6 不同煤体结构煤的比表面积随孔径变化规律Fig.6 Variations of specific surface area with pore size of different coal structures

图7 为双孔扩散模型大孔和微孔中扩散系数随压力变化,整体上变化规律和单孔模型相似,有效扩散系数均随压力降低而变小,且微孔中扩散系数明显低于大孔。

图7 双孔扩散模型不同煤体结构煤的有效扩散系数变化规律Fig.7 Variations of effective diffusion coefficients of coal structure by the bidisperse model

2.3.2 温 度

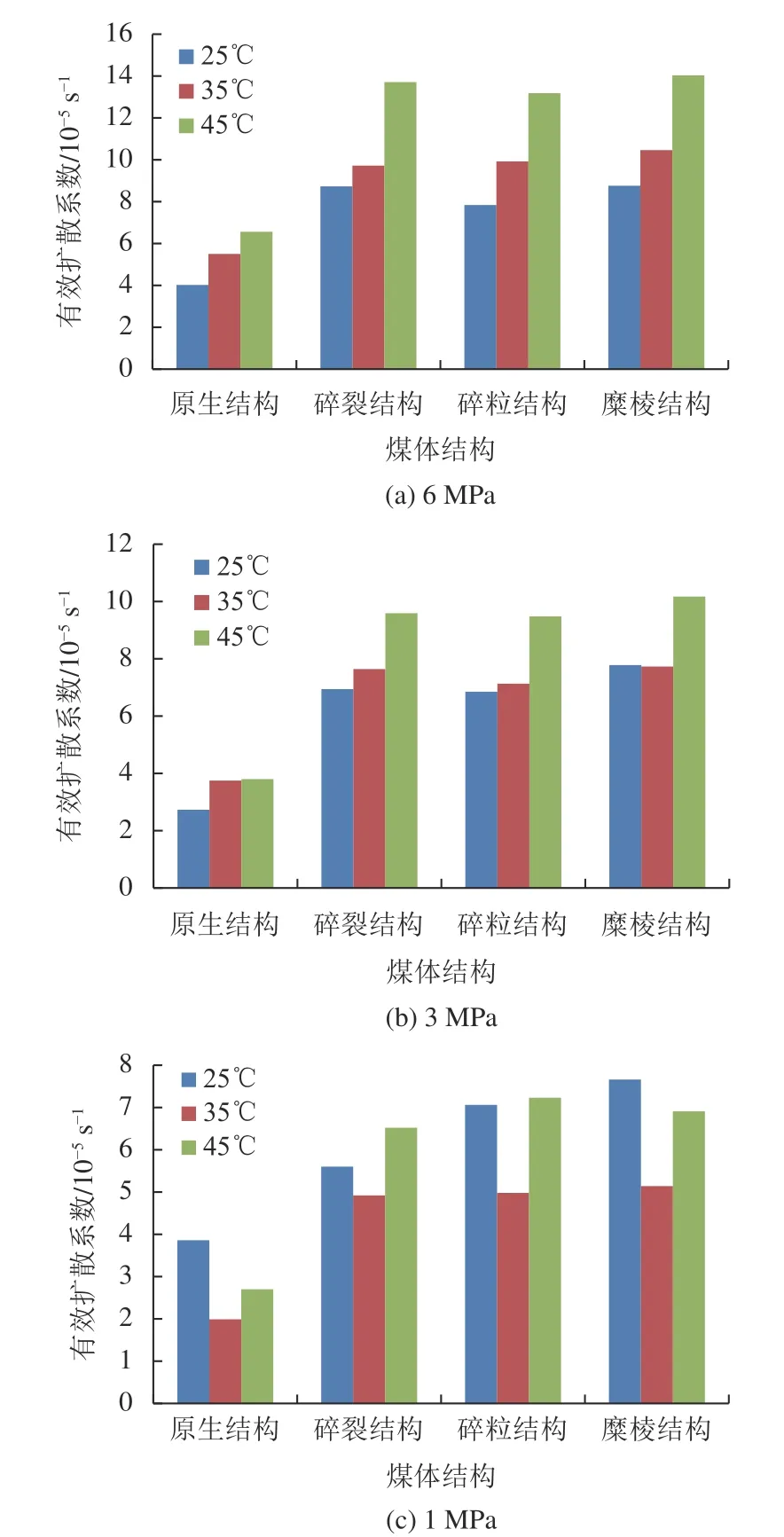

扩散系数是表征扩散能力的量化参数,选取相同压力下不同温度解吸数据,根据单孔理论扩散模型计算出不同煤体结构在解吸压力约为6、3 和1 MPa 下的有效扩散系数(图8)。

图8 显示不同煤体结构在6 MPa 和3 MPa 条件下,有效扩散系数与温度表现出明显的正相关性,温度越高有效扩散系数越大,45℃条件下明显高于其他2 个温度,说明高温环境下温度对甲烷扩散的影响要高于压力。但是到了低压区(1 MPa),有效扩散系数与温度关系出现波动性,无单调变化规律。在较低压力下甲烷的扩散主要发生在微孔,其不规则变化规律影响了甲烷的扩散速率,压力和孔隙结构对扩散影响超过了温度。

图8 不同温度下不同煤体结构煤有效扩散系数Fig.8 Effective diffusion coefficients of different coal structures at different temperatures

3 结 论

a.随着煤破坏程度增强,煤的吸能力增加,Langmuir体积VL值逐渐增大,表现为:原生结构煤<碎裂结构煤<碎粒结构煤<糜棱结构煤,且构造煤的解吸效率要高于原生结构煤。

b.采用了单孔、双孔扩散模型分析不同煤体结构煤中甲烷扩散性能及其差异性,发现双孔扩散模型对扩散数据拟合度较高,更适合于模拟构造煤中气体扩散效应;揭示了煤中气体扩散呈3 个阶段变化规律,即:快速扩散阶段(S1),衰减阶段(S2) 和缓慢扩散阶段(S3)。

c.不同煤体结构煤中甲烷的扩散系数均随压力的降低而减小,在整个扩散阶段构造煤的扩散系数高于原生结构煤。在高于5.0 MPa、1.5~5.0 MPa 和低于1.5 MPa 的压力区间,气体扩散主要发生在大孔、中孔和微孔中,分别对应菲克型扩散、过渡型扩散和克努森型扩散。

d.构造煤与原生结构煤相比,孔径减小,比表面积增大,孔隙结构复杂度增强;有效扩散系数与温度表现出明显的正相关性,温度越高有效扩散系数越大,但是到了低压阶段孔隙结构对煤中甲烷扩散性影响高于温度。