数字化设计技术在农用潜水泵设计中的应用

2022-04-12许歆

许 歆

(威海市文登区农业机械发展中心,山东 威海 264200)

0 引言

数字化设计是计算机技术在产品设计领域的应用,由此能够缩短产品的开发周期、提高设计效率、节约开发成本,开发的产品性能显著提升。我国作为农业大国,农业机械设备在农业生产中具有不可替代的地位和作用,为最大限度发挥出农业机械的作用,应当采取有效的设计方法,提高农业机械的整体性能。就数字化设计技术在农用潜水泵设计中的应用展开分析探讨。

1 数字化产品开发及其特点

1.1 数字化产品开发

数字化产品开发以数字化设计技术作为支撑,其实质是依托数字化平台,构建数字化模型,实现产品开发全过程的数字化。数字化产品开发最为突出的优势在于能大幅度提升产品的开发效率,并使开发出来的产品更加可靠。在产品的数字化设计中,构建数字化模型是关键环节,数字化产品开发包括DPD(产品数字化定义)、DA(数字化装配)、DSA(数字化仿真分析)、DM(数字化加工)[1]。

1.1.1 DPD

DPD模型包括与产品相关的几何和非几何信息,前者为产品的三维模型,后者为设计文件、计算报告和BOM(结构树)等,BOM的主要作用是建立关系模型。

1.1.2 DA

以DPD为基础,借助先进的计算机技术,对产品的装配过程进行模拟,通过DA能对产品可装配性有效评价,减少设计原因引起的返工,有助于研制周期的缩短和开发成本的降低。

1.1.3 DSA

针对复杂程度相对较高的系统,可利用计算机研究系统的数学模型,据此对系统中的关键变量加以设计,获取输出变量的仿真结果,这是DSA最为主要的作用。

1.1.4 DM

当产品的设计得到认可后,便需要考虑可加工性,如果产品在加工阶段原型缺失,则会导致因为制造的模具和工具不合适,增大制造风险。而DM的引入,使这一问题得到有效解决。

1.2 主要特点

数字化产品开发的特点及应用优势主要体现在面向装配、面向生命周期、统一的数学模型。

1.2.1 面向装配

DDT是数字化设计技术的缩写,依托DDT构建的数学模型,面向的主要对象为装配体,这是一个整体,并不是单个的零件。通过对装配可用信息的集成,数字化产品模型,可被产品不同设计环节的设计人员使用。不仅如此,DDT还能对复杂零件与装配的内部关系跟踪查询,为早期更改设计提供便利条件。

1.2.2 面向生命周期

面向产品的生命周期是对各个关键环节重要信息的有效集成,随后将这部分信息统一到数学模型中,使信息得到有效的管理和维护,信息的利用效率获得最大限度的提升。产品生命周期的信息比较完备,对分析产品的设计兼容性具有一定的帮助,由此能使产品的设计质量获得显著提升。

1.2.3 统一的数学模型

一个产品需要多个设计阶段组合到一起才能完成,当不同设计阶段重复定义时,产品设计的复杂程度会进一步提高,由于增加了一些不必要的工作,可能会导致产品的品质下降,研发周期延长,成本增大[2]。DDT采用的是统一的数学模型,避免重复定义的问题发生,设计过程中不会出现复杂程度增加的现象,使产品在既定时间内完成设计。

2 农用潜水泵中数字化设计技术的应用

农用潜水泵是农业机械中较为常见的设备之一,在农田灌溉中的应用比较广泛,以农用潜水泵的设计为例,对数字化设计技术的应用进行分析。

2.1 数字化设计过程

在潜水泵产品的设计开发过程中应用数字化设计技术时,将协同工作作为底层的技术支撑,利用相关的软、硬件工具,如CAD/CAM、VR(虚拟现实)、建模仿真、效能分析、流场计算等,完成潜水泵产品设计,具体包括初步设计、详细设计、产品的可制造性分析等。潜水泵产品的数字化设计过程如下:在设计的初期阶段,依托CBD(基于程序构件的软件开发方法)技术,按任务目标,检索已有的实例库,从中获取能够满足相关条件,具有高度相似性的设计实例;按照预先确定好的设计参数,分析相似实例的相似程度,选取出相似度最高的实例;以实例的设计几何参数为依据,对不同类型、尺寸、规格的零件,用不同的方法构建数字化模型;检索时,若是未能找到与任务目标相符的实例,则可借助水力设计CAD软件进行新的设计,以此来获得新的实例;利用产品数字化管理平台,将构建好的模型提供给仿真分析平台,在仿真环境下,完成潜水泵的虚拟装配、加工。

2.2 主要零部件数字化模型的构建

2.2.1 运用水力设计CAD

按潜水泵产品的设计参数,及其具体的应用场合(农田灌溉),通过对已有的实例库检索后,并未找到与之相似的实例,此时便可以借助水力CAD设计过流部件。在潜水泵中,叶轮是较为重要的部件之一,它的水力设计较为成熟,本文不再对此进行赘述。设计潜水泵时,可以将导叶作为压水室,其在潜水泵中所起的作用是对叶轮流出的液体进行收集,输送给下一级叶轮或是泵出口,并完成能量转换,即将液体压力转换为速度能,消除液体的预旋。通过上述分析可以看出,在潜水泵中,导叶是一个重要的部件,具有能量转换作用,该部件的设计质量优劣,对潜水泵的性能具有直接影响。通过查阅相关的资料发现,导叶内部的水力损失约为整个潜水泵水力损失的40%左右[3]。基于此,在潜水泵设计中,要对压水室的设计予以重视,以此来降低水力损失,提高潜水泵的整体性能。

2.2.2 导叶的水力设计

由导叶在潜水泵的作用可知,它的过流面积应当达到均匀变化的趋势,也就是说,流线本身的曲率不宜过大,基于这一前提,对导叶展开设计,具体如下。

1)内流线的最大直径。用D3表示导叶内流线的最大直径,因叶轮的后盖板呈现为倾斜状态,容易引起二次回流。基于此,可对叶轮后盖板的外径进行斜切,通过试验的方法,确定斜切角度。按叶轮后盖板的外径,对D3初步确定[4]。

D3=D2+(2~5)mm

(1)

式中D2—代表叶轮出口的直径,mm。

2)外流线的最大直径。用D4表示导叶外流线的最大直径,当机组的最大外径给定时,D4的取值范围将会受到一定程度的限制,受到机组外径的约束,D4不能随意取值,必须满足电缆最大尺寸通过的要求。为对潜水泵内部有限的空间加以充分利用,在满足要求的前提下,D4尽可能取最大值。

D4=D3+(1.6~2.5)b2

(2)

式中b2—代表叶轮出口的宽度,mm。

3)导叶的轴向长度。用Ld表示导叶的轴向长度,由于井泵的单级扬程相对偏低,随着扬程的提高,泵的级数会随之增加,基于这一前提,如果Ld大,泵的长径比进一步增加,不利于加工制造,还会影响到运行可靠性;若是Ld小,能量无法完全转换,泵的工作效率会降低。基于此,要尽可能减小轴向长度,可以取

Ld=(0.5~0.7)D2

(3)

4)导叶的片数。用Zd表示导叶的片数,它的多少,决定片间流道的扩散程度。导叶的片数多,流道的扩散程度小,这样有助于能量转化,但过多的导叶片会导致排挤严重,泵运转时容易产生振动。基于此,合理确定导叶片数尤为重要,依据相关研究成果,潜水泵导叶片数以7片为宜。

5)包角。用φ3表示导叶的叶片包角,φ3大,导叶叶片的工作面长,有助于能量转化。若是φ3过大,则会引起摩擦;如果φ3过小,能量无法完全转化,因此,φ3的取值范围以70°~90°为宜[5]。

6)外内流线出口直径。用D5和D6分别表示导叶的外、内流线出口直径。通常情况下,D5和D6应当与下一级叶轮的进口或是泵的出口有效衔接,这样能够使脱流损失降至最小程度,液体可以更为舒畅的导入。为使流道形状变化达到平滑的状态,且面积变化均匀,可以取

(4)

式中Dj—叶轮的进口直径,mm;

Dh—轮毂直径,mm。

2.2.3 泵的三维造型

1)叶片与导叶。为满足叶片加工方法的需要,通过截取的方法,获得木模截线。通过水力设计得到的叶片木模图中,包含了流线及轴面截线数据,可将该数据作为叶片曲面模型生成时的控制点坐标。为进一步简化水力设计过程,可以沿着轴面截线,对叶片进行三维造型,由此便可获得叶片及导叶的数字化模型。

2)回转体零件建模。潜水泵中的回转体零件包括泵体、泵轴、进水节、叶轮盖板及逆止阀盘等,对上述零部件进行数字化建模时,可以借助Pro/Toolkit提供的特征描述法,由此便可获得相应的数字化模型。

3)标准件建模。潜水泵中的标准件主要有螺钉、螺母等,对此可以利用族表完成参数化建模。在Pro/E中,族表是一个能够借助表格来驱动模型的工具,可以对零件进行快速建模。

2.3 数字化仿真

2.3.1 虚拟装配

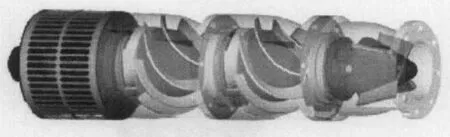

利用计算机系统对整机进行装配的过程,即虚拟装配。这是对现实装配的仿真模拟,能够从中了解到各个零部件之间的配合情况,装配时不需要物理样机,产品的设计开发费用大幅度减少。不仅如此,通过虚拟装配,能够使各种错误在设计阶段被消除,避免后期频繁修改,产品的开发周期大幅度缩短。本文采用数字化设计技术开发潜水泵产品,在虚拟装配环节中,对导叶、叶轮、泵壳三者之间的配合进行全面查看,同时对潜水泵中的转动部件做运动仿真,各部件之间并未出现相互干涉的情况。最后对潜水泵进行整机虚拟装配,如图1所示,各部件的配合情况得到清晰显示。

图1 潜水泵整机虚拟装配示意图

2.3.2 计算流体动力学分析

计算流体动力学简称CFD,通过该技术,能对潜水泵过流部件的内外特性进行分析,可在图纸设计阶段,预测出泵的性能,以及可能出现的不良现象,如叶片颤振、漩涡等。选取具有代表性计算区域,即泵壳的内流道,将之划分为两个部分,一部分包含泵的进口段,另一部分为叶轮室的旋转部分和导叶区的静止部分,以二者之间相连接的平面作为分界。可选的模型有MRF(坐标系模型)、MP(混合平面模型)、SM(滑移网格模型)。通过对上述模型进行比较后,最终决定选用MRF,依托该模型完成泵内旋转和静止部分的耦合计算。

2.3.3 虚拟加工

在潜水泵数字化设计中,虚拟加工是最后一个环节,其作用在于确保零件的精度。潜水泵中的叶片和导叶对型面的质量要求比较高,直接加工可能会导致精度不够,通过虚拟加工则可使该问题得到有效解决。在计算数控加工刀位轨迹时,采取叶片工作面与背面分开的方法,基于这一前提,工作面无干涉问题,背面的干涉点,可以调整刀具的角度予以修正。计算刀具行距及步长时,可引入Iso-scallop法,由此能够在实际加工中获得更高的效率。

3 结论

综上所述,农业机械设计是一项较为复杂且系统的工作,对设计人员的专业技术水平要求较高。为进一步提高农业机械的性能,可在设计中应用数字化设计技术。未来一段时期,要加大数字化设计技术的研究力度,通过优化改进,使其更加完善,更好的为农业机械产品开发服务。