80 000吨级半潜船机舱通风系统数值模拟

2022-04-12冯拥军顾鑫鑫郭月姣董才道冯国增

冯拥军,顾鑫鑫,郭月姣,董才道,冯国增

(1.江苏科技大学 资产经营有限公司,江苏 镇江 212000;2.江苏科技大学 能源与动力学院,江苏 镇江 212000)

0 引言

半潜船主要用于装运超大、超重且不可分割的特殊物体,也可用来运输大型海上石油钻井平台、大型船舶、预制桥梁构件等。半潜船功能多样,可以实现上浮下潜,具有先进的动力定位系统。随着深海资源的不断开发和国际间合作项目的日益增多,半潜船的需求量必然增大。

船舶机舱作为船舶主动力驱动装置放置的空间,机舱通风状况的好坏对机舱内设备能否正常运行影响重大。船舶机舱通风的目的就是建立并维持机舱内适宜的环境条件(温度、湿度、空气流速、清洁度等),以保证柴油发电机、锅炉燃烧所必须的空气量,同时也要保证机舱内部良好的工作环境,改善机舱工作人员正常工作所需的环境。曾宏强等将全新风系统、循环冷却加新风系统及射流通风3种方式进行对比,分析各自的优缺点;杨卫国提出一种应用CFD技术进行舱内大空间气流组织分布预测以判定机舱大空间通风系统完善程度的研究方法;郭昂等运用CFD技术对海监船机舱通风系统进行数值模拟,并对送回风口形式进行优化,改善了机舱内的气流组织分布;赵楠等采用CFD仿真方法和通风评价指标,分析了机舱常规通风时的气流温度场,并在此基础上引入射流通风,改善机舱的通风状况;CHEN等运用CFD数值模拟方法研究机舱内不同通风方案下的风速、温度和湿度分布,选择合适的通风方案。

机舱内的气流组织是由风口位置及风量大小决定的,风口高度的合理性会影响舱内气体的流动性,减少涡旋的产生。本文以80 000吨级半潜船机舱为研究对象,应用Airpak软件对不同风口布置高度的机舱通风进行数值模拟,找到合适的通风管道布置高度,以维护机器设备的稳定运行,保障工作人员正常的工作环境。

1 机舱结构及物理模型

1.1 机舱结构

80 000吨级半潜船设有前后2个机舱,机舱尺寸为48 m×22.5 m×9.2 m(长×宽×高),2个机舱通风相互独立。每个机舱分上下层,内设2道纵壁,将每个机舱分为6块区域。机舱内有6台发电机组、2台锅炉及电气设备等。机舱通风系统设计需充分考虑结构的影响,确保机舱送风及排风顺畅,使发电机组、锅炉得到足够的燃烧空气,设备散发的热量被充分带走。

1.2 物理模型

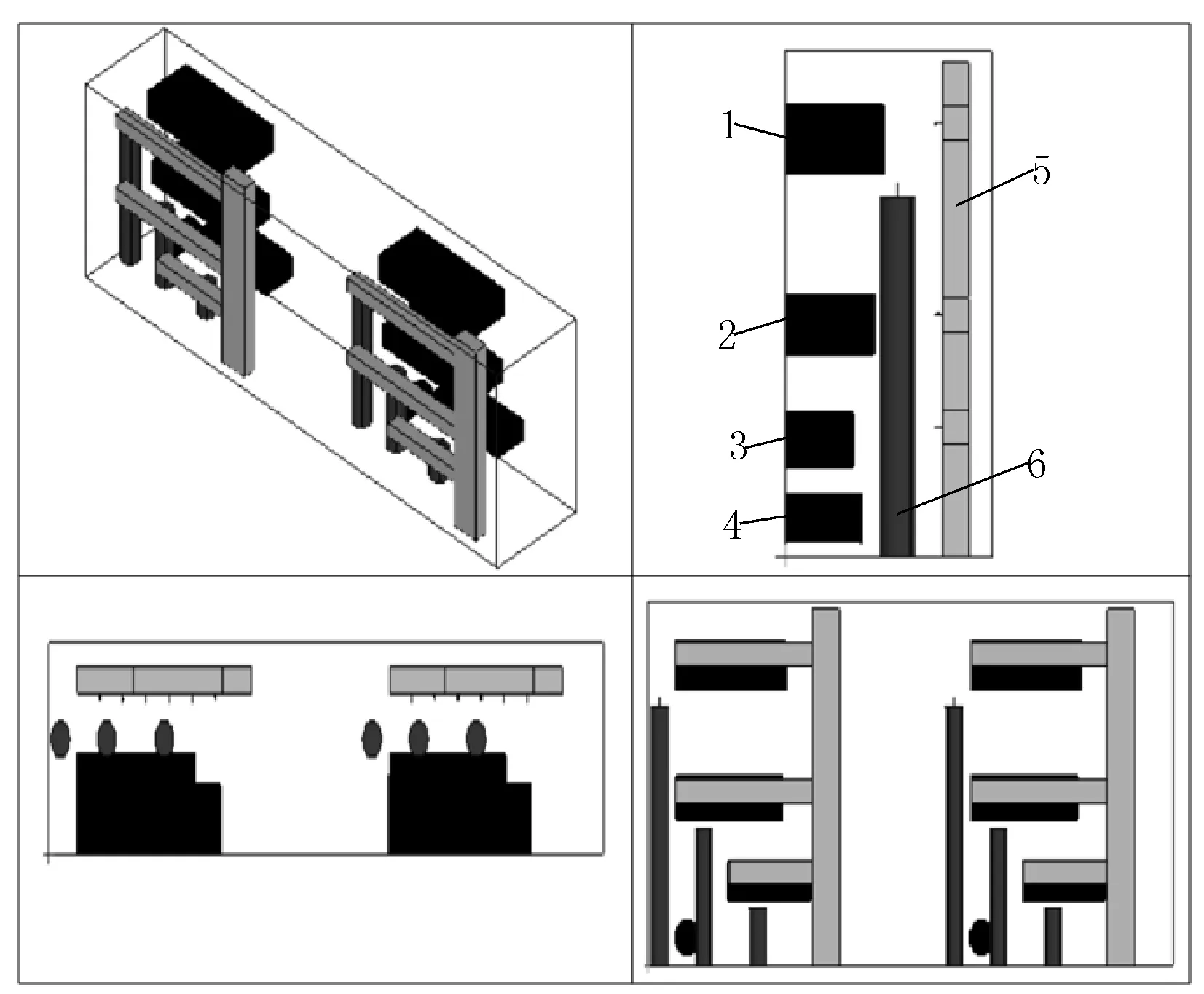

根据机舱的实际结构尺寸,将其简化为48 m×22.5 m×9.2 m(长×宽×高)的长方体结构,机舱内的主要热源是柴油机和锅炉,而电气设备等散热相对于柴油机和锅炉较少,可以忽略不计。根据机舱内设备的实际结构尺寸,在不影响模拟结果的前提下,将舱内设备进行简化,舱内设备及通风系统的数量和结构尺寸见表1。采用Airpak软件建立机舱、舱内设备及通风系统的三维模型,见图1。

表1 设备数量及尺寸

1—6 500 kW发动机;2—4 200 kW发动机;

2 数学模型

本文假设舱室内的空气流动处于常温、低速、不可压的状态,并符合理想气体状态方程和Boussinesq假设:

(1)密度变化除了对动量守恒方程浮升力项有影响外,对其他项的影响可忽略,室内空气物性参数可视为常数。

(2)密度差与温度差成比例,即:

(-)=(-)

(1)

综合引入的湍流动能方程和湍流动能耗散率方程,得到的模拟室内气流组织的控制方程组如下:

(1)连续性方程

(2)

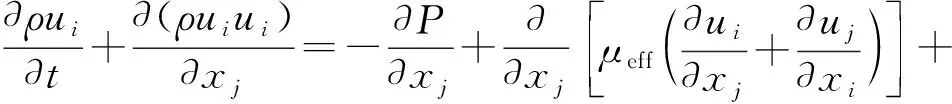

(2)动量方程

(-)

(3)

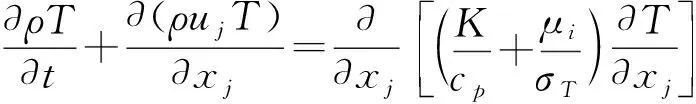

(3)能量方程

(4)

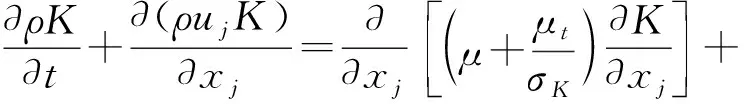

(4)方程

(5)

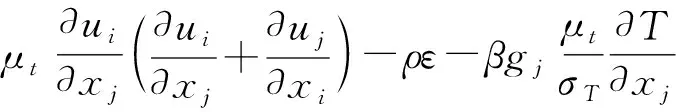

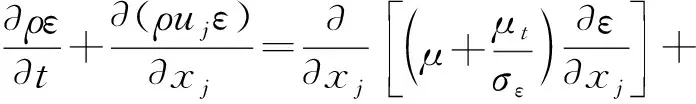

(5)方程

(6)

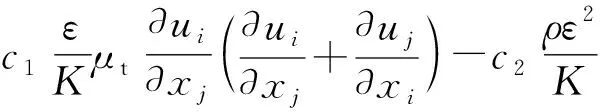

式(1)~式(6)中:为参考密度;为流体密度;为容积膨胀系数,1/,取值为3.67×10;为流体温度;为参考温度;、为坐标位置;、分别为速度矢量在、方向上的分量,=1,2,3;为湍流粘性系数;为粘性系数;为湍流有效粘性系数;为时间;为重力加速度;为流体压力;为湍动能;为湍流动能耗散率;、、、、、为常数,经验常数取值可参考表2。

表2 常用经验常数

3 模拟计算

根据船舶设计规范,机舱的通风量为柴油机锅炉燃烧所需空气量及排除机舱内设备散热所需空气量之和。通过计算得到机舱的总通风量为248 400 m/h,每个送风口风量为2.875 m/s,送风风速为2.995 m/s,送风温度为35 ℃。排风量与送风量相等,则每个排风口风量为11.5 m/s。6 500 kW发电机的散热量约为170 kW,4 200 kW发电机的散热量约为150 kW,1 900 kW发电机的散热量约为100 kW,锅炉的散热量约为40 kW。机舱墙壁为绝热壁面;排烟风道由于保温层隔热作用,表面近似设置为恒温60 ℃。

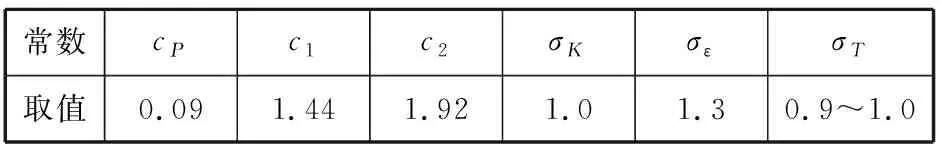

模型建立完成后,利用Airpak软件对其进行网格划分和独立性验证。监测点温度随网格数量的变化见图2。最终选择设置各向最大网格尺寸,网格数量为282 046。入口设为等速度入口边界,出口设为流量出口边界条件,采用了压力-速度耦合求解器、SIMPLE算法和二阶迎风离散方法,通过前期数值模型对比选择了标准-湍流模型。

图2 网格独立性验证

4 模拟结果与分析

选取典型截面的温度场、速度场,对3种不同风口高度的机舱通风系统进行分析比较。

4.1 温度场

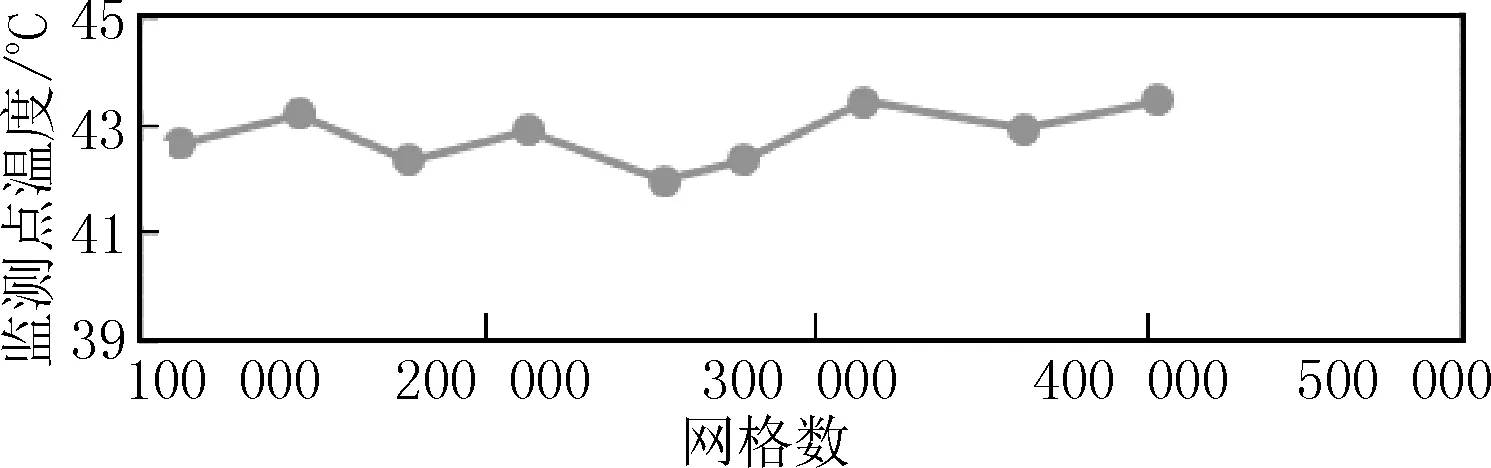

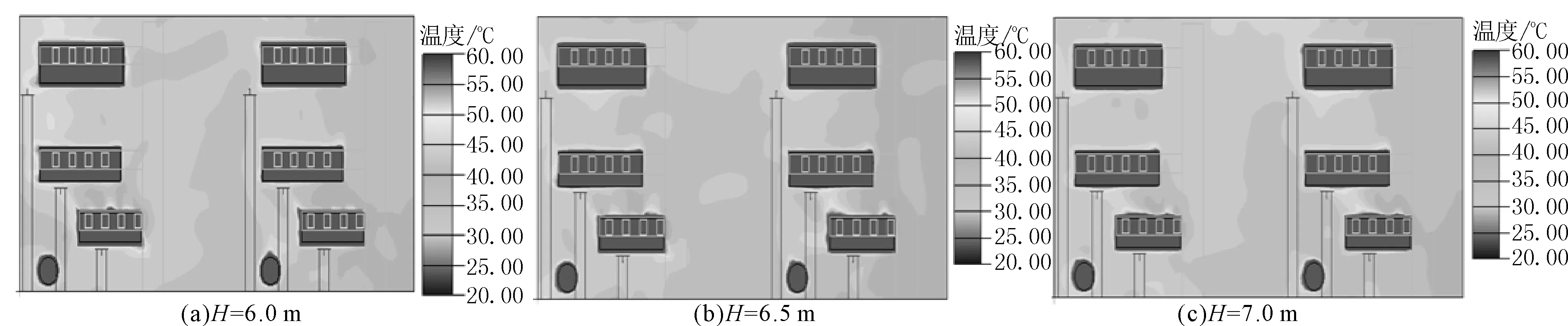

设备表面温度分布见图3。从图3可以看出,设备表面存在着明显的温度梯度,由下到上逐渐递减,可见机舱通风系统对舱内设备表面有着明显的散热效果。但是,设备下表面的温度依然较高,设备上表面温度虽低,但也高于100 ℃,因此机舱通风系统只能排除部分设备产生的热量,剩余热量会使舱内温度升高。根据设备表面温度分布,如果不是必要情况,工作人员应尽可能远离舱内工作设备,避免造成不必要的危险。图3为不同送风高度对机舱内设备表面温度分布的影响。从图3可以看出,3种送风高度下,设备表面温度分布相差甚微,说明不同送风高度对设备表面温度分布影响不大。

图3 设备表面温度分布

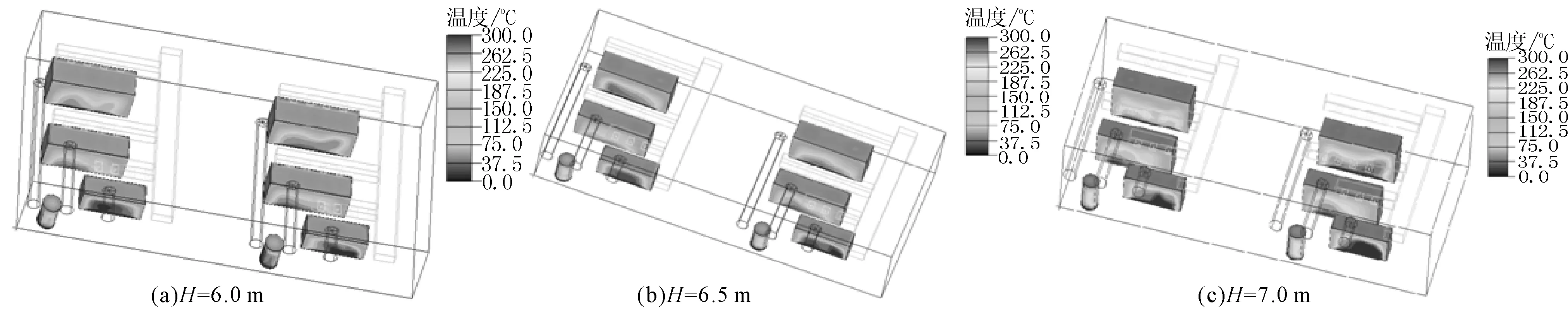

图4为截面=1.73 m处不同送风高度的温度分布,即工作人员正常工作时人体呼吸区所在截面的温度分布。在该截面上,温度分布都相对均匀,平均温度40 ℃左右,低于柴油机驱动船舶机舱要求设计的最高温度50 ℃,人员在该环境下可以正常工作,不会出现明显不适感。

图4 Z=1.73 m处机舱平面温度分布

风口布置高度为6.5 m时,温度分布均匀性明显好于其他两种风口布置高度。出现这种状况的原因是风口高度为7.0 m时,此时距离截面=1.73 m较远,所在截面的温度分布受设备散热的影响较大;而由于排烟风道的中心线高度为5.0 m,排烟风管半径为0.8 m,因此排烟风口和高度为6.0 m送风口距离过近,部分新风刚从送风口送入机舱,随即又通过排烟风道排出,造成了能源的浪费,能源利用率降低,设备正常工作的散热排出效率下降,不能有效改善机舱内的通风状况。

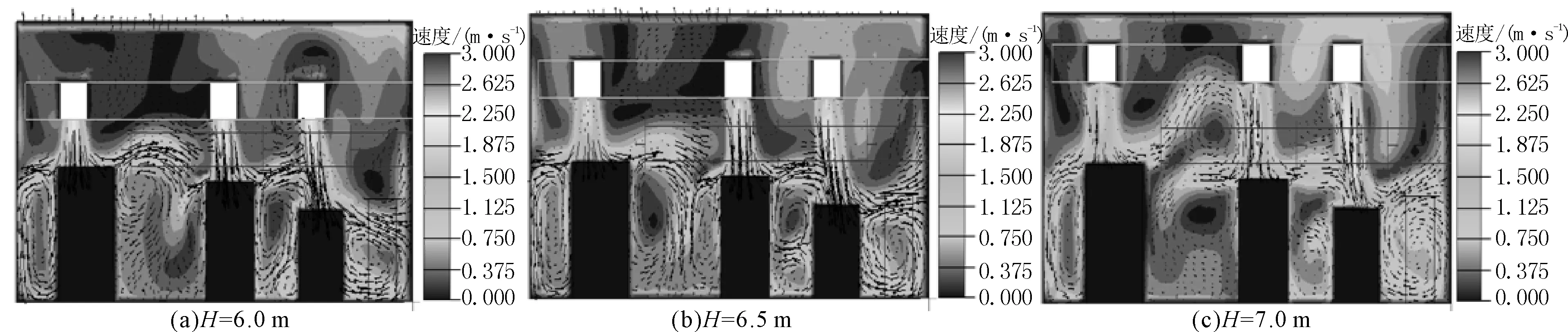

4.2 速度场

图5是截面=35 m处3种不同送风高度的送风口速度矢量图。从图中可以明显看出,设备之间、设备与墙壁之间都产生了涡流。由于设备间的布置距离大小的关系,涡流数量和大小也相应受影响。涡流的存在增强了设备间空气的扰动,有利于设备表面的散热。

图5 X=35 m处机舱平面速度分布

当送风风口高度为7.0 m时,空气形成的涡流主要分布在机舱的中部,设备间的扰动相对于其他两种送风风口高度的空气扰动较弱,设备的散热能力也相应较弱;当送风风口高度为6.0 m和6.5 m时,涡流主要分布在机舱中下部,但是送风风口高度为6.5 m时,涡流区平均速度为0.5 m/s左右,设备间涡流的扰动明显更加剧烈,设备表面的散热能力显著,设备在此状态下可以稳定运行,因此船上工作人员在此环境下工作,不适性会有所降低。

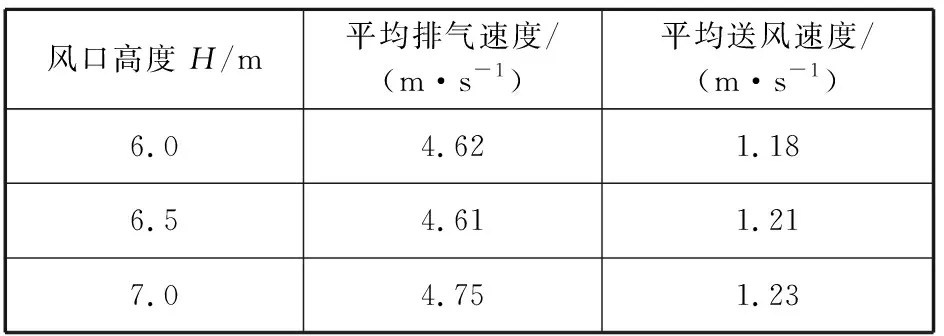

3种工况的模拟结果见表3。由表3可知,当送风口布置高度从7.0 m下降至6.0 m时,设备表面平均空气速度逐渐降低,说明设备表面换气效率有所提高;送风口平均送风速度和排风口平均排气速度相差不大,说明风口布置的高度对送、排风风口速度影响不大。

表3 3种工况的模拟结果

5 结论

(1)应用Airpak软件对80 000吨级半潜船机舱通风系统进行数值模拟,通过对温度场、速度场进行分析,模拟结果可以对船舶机舱通风系统的设计提供参考。

(2)模拟结果表明:送风风口高度布置为6.5 m时,机舱内的速度、温度分布都较为合理,机舱内设备可以稳定运行,人员正常工作无明显不适感。

(3)虽然在人员工作区域温度分布对人员正常工作无明显不适感,速度分布也趋于合理,但是设备表面温度依然较高,长时间工作会使周围环境迅速升温,可以考虑在设备工作区域添加辅助散热设备,加速设备散热,保障设备稳定运行。