溶胶-凝胶法工艺参数对铜锌锡硫薄膜质量及性能影响研究*

2022-04-11袁妍妍王久和

王 近,袁妍妍,王久和,李 涛,张 琳

(江苏科技大学 材料科学与工程学院,江苏 镇江 212003)

0 引 言

太阳能是一种储量丰富、绿色清洁的可再生能源,因此对其开发利用具有重要的实践意义。利用光伏效应使太阳能电池将太阳能转化为电能是最为直接高效的一种方式。在最初的太阳能电池研究中,晶硅电池效率较高,但晶硅材料是间接半导体材料[1],光吸收系数小,需要制备厚度占比较大的吸收层,价格高昂,太阳电池中,砷化镓(GaAs)、碲化镉(CdTe)的制备过程中使用了有毒元素砷(As)、镉(Cd),染料敏化电池效率相对较低,钙钛矿电池还需进一步提高稳定性[2],而铜铟镓硒(CIGS)太阳能电池虽然能够长期地稳定工作、器件效率高,但铜铟镓硒(CIGS)薄膜电池中含有稀有元素铟(In)和镓(Ga)[3-4],制作成本较高,限制了它的发展。而铜锌锡硫(CZTS)的组成元素储量丰富且安全无毒[5-6],呈锌黄锡矿结构[7]。此外,铜锌锡硫(CZTS)薄膜的光吸收系数在可见光波段高达104cm-1[8],所以它只需约1 μm厚度就可以吸收大部分的可见光。铜锌锡硫(CZTS)薄膜的带隙值为1.4~1.6 eV,这与太阳能电池要求的最佳禁带宽度接近[9-10],以此薄膜为吸收层制得太阳能电池的理论最高转化效率可达32.2%[11-12],这些特点使得铜锌锡硫(CZTS)成为薄膜太阳能电池吸收层的理想材料之一。

铜锌锡硫(CZTS)薄膜的制备方法主要分为真空法和非真空法[13],真空法主要包括蒸发法、溅射法以及脉冲激光沉积法等;非真空法主要包括电化学沉积法、喷雾热解法和溶胶-凝胶法等[14-18]。真空方法制备成本高、能耗大,电化学沉积法存在污染等一些缺点,而溶胶-凝胶法有着工艺简单、设备要求低、薄膜成分易于控制等优点。Tanaka等将醋酸锌、醋酸铜和氯化锡加入到乙二醇甲醚溶剂中制备预制层溶液,制得厚度为1~2 μm、禁带宽度为1.5 eV的表面形貌光滑的CZTS薄膜[19-20]。苏正华等将醋酸锌、醋酸铜、氯化锡和硫脲溶解在乙二醇甲醚溶剂中,在衬底上旋涂后,经硫化后得到CZTS薄膜,最终制备出效率为5.1%的CZTS薄膜太阳能电池[21]。Ericson等通过溶胶凝胶-旋涂布法制备的CZTS太阳电池效率为5.6%[22],Wibowo等在此基础上采用溶液-纳米粒子混合溶液法制备CZTS的混合溶液,最终制备出效率为11.1%CZTSSe薄膜[23]。而Chen等以溶胶-凝胶法制备CZTS薄膜时,薄膜表面粗糙存在孔洞,且薄膜的禁带宽度偏大[24],Guo等以乙酸铜、乙酸锌、氯化亚锡以及硫化锌小分子有机物质为反应物,采用溶胶-凝胶方法制备的CZTS薄膜出现裂纹、Sn与S元素的流等问题[25]。当前,以溶胶-凝胶法制备铜锌锡硫存在薄膜表面形貌出现裂纹、孔洞、元素流失的问题。本实验拟采用溶胶-凝胶法,以乙酸铜(Cu(CH3COO)2·H2O)、乙酸锌(Zn(CH3COO)2·H2O)、氯化亚锡(SnCl2·2H2O)、硫脲(CH4N2S)为原料制得前驱体溶液,研究工艺参数:溶液浓度、稳定剂含量、烧结时间和温度、旋涂参数等对铜锌锡硫薄膜表面质量、结晶特性、成分以及光学性能等的影响规律,以期得到制备出较好薄膜质量的工艺参数。

1 实 验

1.1 实验试剂及仪器

实验中所用试剂均为分析纯,购买自国药集团化学试剂有限公司,所用试剂如下:乙酸铜,乙酸锌,氯化亚锡,硫脲,乙二醇甲醚,乙醇胺,三乙醇胺。选用ITO玻璃为衬底,依次采用丙酮、无水乙醇和去离子水对衬底分别进行超声清洗10 min,最后吹干备用。

实验中主要用到的样品制备仪器为:FA2004电子天平,磁力搅拌器,EZ4匀胶机,V-1015加热台,HP550-S方盘加热板以及DZF-6050真空干燥箱。

1.2 铜锌锡硫薄膜的制备

1.2.1 铜锌锡硫前驱体溶胶的配制

本实验采用溶胶-凝胶法制备铜锌锡硫薄膜,配置了两种溶液浓度,研究两种溶液浓度下其他工艺参数对薄膜的表面质量、成分以及相结构等的影响。首先配制0.2 mol/L的溶液,按原子摩尔比n(Cu)∶n(Zn)∶n(Sn)∶n(S)=2∶1∶1∶4配置溶液,用电子天平分别称取4.7916 g乙酸铜(Cu(CH3COO)2·H2O)、2.6340 g乙酸锌(Zn(CH3COO)2·H2O)、2.7081 g氯化亚锡(SnCl2·2H2O)、3.6537 g硫脲(CH4N2S),加入到60 mL乙二醇甲醚(C3H8O2)中,接着在磁力搅拌器上恒温(60 ℃)水浴搅拌2 h,获得铜锌锡硫前驱体溶液,然后陈化一周得到澄清的溶胶。以同样的方法配置浓度为0.3 mol/L的溶胶。

1.2.2 溶胶的稀释

将陈化后的两种浓度溶胶各取出10 mL,每份加入1 mL乙二醇甲醚进行稀释,然后添加不同的稳定剂,对于0.2 mol/L溶胶,取出等量的4份,再分别添加1、1.25、1.5和2 mL三乙醇胺(C6H15NO3)作为稳定剂,添加剂使溶胶具有一定的稳定性[26]。针对0.3 mol/L的溶胶,取出等量的5份均加入1 mL乙二醇甲醚稀释,再分别添加乙醇胺(C2H7NO)(MEA)和三乙醇胺(C6H15NO3)(TEA)各0.5、0.75、1、1.25和1.5 mL作为稳定剂。之后在磁力搅拌器上恒温(40 ℃)水浴搅拌0.5 h,得到稀溶胶。

1.2.3 铜锌锡硫薄膜的旋涂

将稀溶胶滴于备用的ITO玻璃衬底上进行旋涂,通过控制旋涂转速、旋涂时间及次数等制备铜锌锡硫薄膜。溶液浓度为0.2 mol/L的溶胶旋涂工艺参数为:旋涂速度1 000 r/min;时间10 s,旋涂次数10次。溶液浓度为0.3 mol/L的铜锌锡硫溶胶旋涂工艺进行调整:旋涂速度3 500 r/min;时间15 s;旋涂次数8次。

旋涂后的薄膜中含有一些有机溶剂和水,为去除薄膜中易挥发的有机溶剂,要对薄膜进行加热烧结。实验中将旋涂后的薄膜在加热台上加热,设置温度280及260 ℃,0.3 mol/L的样品在旋涂完成后原温度下置于加热台上保温1 h,有机溶剂与水的挥发会导致薄膜疏松多孔,因此,采用多次旋涂来提高铜锌锡硫薄膜的质量。

1.3 样品表征

采用XRD-6000 X射线粉末衍射仪(岛津 日本)来测定CZTS薄膜的晶相结构。采用SM-6480钨灯丝扫描电子显微镜(电子 日本)对CZTS薄膜的表面形貌以及成分进行表征。使用型号为UV-3600紫外-可见-近红外分光光度计(岛津 日本)测试薄膜的光学吸收性能,并利用Tauc公式推算出不同制备参数条件下CZTS薄膜的禁带宽度。

2 结果与讨论

2.1 X射线衍射(XRD)分析

图1所示为两种溶液浓度下制备得到样品的XRD结果。两组样品均有不同程度的结晶但是结晶取向不同,图1(a)所示为0.2 mol/L溶液制备样品的结果,结晶质量较好,有明显的(112)、(220)、(312)特征衍射峰,分别位于2θ=28.5°、47.5°、56.9°,对应数据库中JCPDS 26-0575 PDF卡片[27,28]。说明所制备样品具有铜锌锡硫薄膜(Cu2ZnSnS4)的Kesterite晶体结构。而0.3 mol/L溶液制备样品的衍射峰位置不同于图1(a),主要的衍射峰主要在2θ=30.3°、35.2°、60.3°、50.8°位置,经分析分别为CuS2相的(200)、(210)、(321)以及Cu4SnS4相的(223)衍射峰,说明样品没有形成铜锌锡硫薄膜(Cu2ZnSnS4)的晶体结构,而是形成了其他杂相。两组样品的结晶不同,其原因除了和溶液溶度有关外,此外,添加剂成分和剂量对结晶也会产生影响。

针对0.2 mol/L溶液,添加的稳定剂为三乙醇胺(TEA),对比图1(a)中的4个样品。稳定剂的剂量对结晶质量无明显影响,但是,添加有1 mL TEA的样品的(220)和(312)衍射峰强弱于其他样品,此外,在2θ=32.9°、69.3°、76.6°处出现微弱衍射峰,分别对应(200)、(008)、(332)衍射面,这些都是具有CZTS晶体的表现。对于0.3 mol/L溶液,加入了两种不同剂量的稳定剂:乙醇胺和三乙醇胺,XRD结果如图1(b)所示,与0.2 mol/L溶液所制备出的样品相比,乙醇胺的加入明显改变了结晶特性,除了添加0.5 mL MEA和0.5 mL TEA的样品出现了微弱的对应铜锌锡硫薄膜(Cu2ZnSnS4)晶体结构衍射峰外,其他样品均是以CuS2和Cu4SnS4相结构存在。且当总的稳定剂剂量低于1.5 mL时,衍射峰强较弱,说明对应样品的结晶质量较差,剂量增加到为2 mL时,衍射峰强最强,但此后随着剂量的增加,衍射峰强反而降低,说明稳定剂剂量为2 mL时,样品结晶质量最好。

图1 两种溶液浓度所制备样品的XRD结果Fig 1 XRD patterns of samples prepared with two solution concentrations

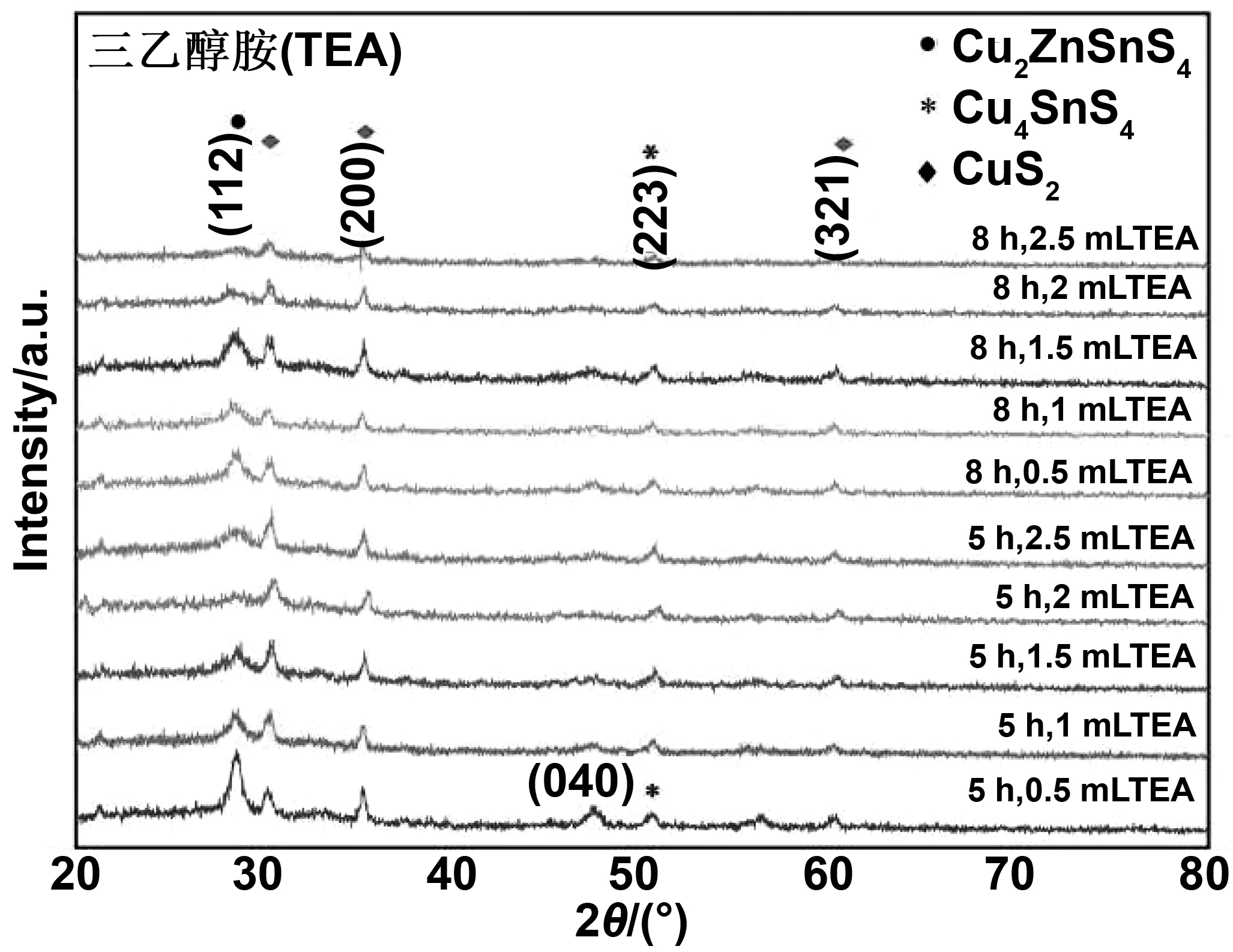

为了进一步观察0.3 mol/L溶液且只添加TEA所制备样品在延长烧结时间下的结晶度,样品在空气中分别烧结5及8 h,图2所示为对应样品的XRD结果。两种烧结时间下所得样品的结晶度差别不大,与图1(b)中烧结1 h后的样品相比,延长烧结时间至5以及8 h所制备出来的样品结晶性没有得到提高。由图可以看,大部分样品在2θ=28.5°位置出现与图1(a)中同样的(112)衍射峰,但结晶强度较低且附近存在CuS2的(200)衍射峰,其他位置的结晶取向都与图1(b)相同,说明样品中含有CuS2、Cu4SnS4这类杂相较多,这些都说明在加热台上长时间烧结未能使薄膜的结晶度得到提升。在只添加TEA所制备的样品中,延长烧结时间至5和8 h所得样品的衍射强度无明显差异,相同制备条件下,烧结时间长短并没有明显提高样品的结晶性。从图2不难看出,无论烧结时间延长至5、8 h制备出的样品,添加2 mL TEA、2.5 mL TEA的样品在(112)衍射峰的强度都较低,结晶性较差,结晶相以杂相为主。延长烧结时间至5 h、稳定剂剂量为1 mL制备样品的(112)衍射峰强度虽然较高,但在2θ=47.5°存在Cu4SnS4相的(040)衍射峰。

图2 烧结时间延长后所得样品的XRD结果Fig 2 XRD patterns of samples prepared with prolonged sintering time

所以相对而言,在稳定剂添加量为1.5 mL时,两个烧结时长下样品的结晶质量较好。故在前驱体溶胶进行稳定剂的添加时,要在保证溶液具有稳定性的前提下其剂量尽可能的少。

2.2 薄膜的表面形貌

2.2.1 0.2 mol/L溶液制备铜锌锡硫薄膜的表面形貌

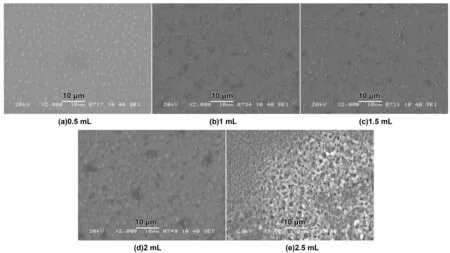

对于0.2 mol/L浓度溶液,其制备的样品在280 ℃温度下进行烧结处理。图3所示添加不同量三乙醇胺(TEA)所得样品的表面形貌。

图3 添加不同量三乙醇胺所制(0.2 mol/L)样品的表面形貌图Fig 3 SEM images of CZTS (0.2 mol/L) thin films with different amounts of TEA

从样品的SEM低倍图中可以看出(图中右上角插图),4个样品表面均存在裂纹,可能的原因与旋涂过程中时转速较低,而重复旋涂次数过多薄膜产生内应力有关,还可能是前驱体溶胶在稀释时稳定剂的添加不足使得CZTS薄膜在预烧结时出现裂纹。但在无裂纹处,样品表面致密光滑,1.25 mL TEA制备的样品表面更光滑。为了进一步观察对比微观结构,进行局部放大倍数观察,可以看到,2000倍下样品表面颗粒均匀致密分布且多以小颗粒形式存在,稳定剂TEA的变化量对微观形貌影响不大。

2.2.2 0.3 mol/L溶液制备铜锌锡硫薄膜的表面形貌

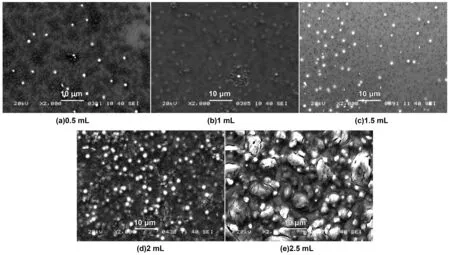

针对0.2 mol/L溶液制备样品表面形貌存在的问题,进一步优化制备工艺,在使用0.3 mol/L溶液制备样品时,溶胶稀释时同时添加了三乙醇胺和乙醇胺以增强溶胶的稳定性。并考察二者稳定剂含量变化对样品薄膜质量的影响。旋涂转速设定为3 500 r/min,时间延长至15 s。每旋涂一次时,首先将样品低温预加热,然后在预定烧结温度干燥4 min,重复旋涂-预烧结步骤8次,完成所有旋涂次数之后,最后280 ℃保温1 h。图4所示为0.3 mol/L溶液所制备样品的表面形貌图。由样品SEM的低倍图可以看出(图中右上角插图),所有样品表面均没有出现裂纹,说明改善的工艺使表面质量得到大大提高。

进一步放大倍数,观察微观结构,由图可知,五种不同剂量的稳定剂对薄膜表面质量有一定的影响,1 mL稳定剂剂量下制备的样品,表面致密,且有一些分散的大颗粒生成,如图4(a)所示。随着稳定剂添加量的增加,样品表面颗粒逐渐长大,形貌衬度明显,表面颗粒大小更加均匀。仔细观察图4(d)和(e),发现有颗粒团聚现象,从而使表面在高倍数下显得疏松不致密,但反过来再看低倍数,样品表面依然均匀致密。这也与前文图1(b)中XRD结果相一致,稳定剂添加量过低,样品的衍射峰强度低,而在稳定剂剂量达到2 mL后,样品的衍射峰强度随着稳定剂剂量的增加会进一步的降低。

通过与前面0.2 mol/L溶胶所制备出来的样品表面形貌对比,采用0.3 mol/L溶胶制备的样品,旋涂速度的提高以及旋涂时间的延长,可以有效提高薄膜表面质量,主要原因是由于:(1)转速的提高和旋涂时间的延长,使得每一次薄膜的厚度降低,这样就提高了不同层之间薄膜的有效结合;(2)采用的低温预加热步骤可有效减少薄膜突然高温加热时的内应力产生,从而避免了裂纹产生。

图4 0.3 mol/L溶液浓度在添加不同量MEA和TEA下制备样品的SEM图Fig 4 SEM images of CZTS thin films prepared with 0.3 mol/L with different amounts of MEA and TEA

针对前述2.1节中的XRD结果,只添加TEA制备样品的结晶性能较好,因此,这里观察了0.3 mol/L溶液只添加TEA(280 ℃烧结温度下)并延长烧结时间所制备样品的表面形貌。图5和6所示分别是烧结时长为5和8 h所制备样品的SEM形貌图。由图5可知,样品在经过5 h的烧结之后,表面均匀致密,出现了明显的颗粒,颗粒形状和大小随着稳定剂剂量的增加发生明显变化,低剂量0.5和1 mL时,所制备样品散乱分布着球状颗粒,且颗粒下面的薄膜致密均匀。随着稳定剂含量的增加,样品表面颗粒尺寸变大数量增多,且有一定的棱角,如图5(c)和(d)所示,说明颗粒在长大。继续增加剂量到2.5 mL时,样品表面的散乱的颗粒消失,主要是致密如蜂窝状结构的表面。

图6所示为上述同样条件下制备的样品烧结8 h所得样品的表面形貌图。由图可知,当稳定剂量≤2 mL时,样品表面均分布着致密的圆形小颗粒,且数量明显多于上述5 h烧结下的颗粒数量,但是尺寸偏小,而且没有出现明显棱角的颗粒,随着稳定剂量增加,球状颗粒逐渐增多长大,当稳定剂量为2.5 mL时,表面颗粒明显长大,但是长大的颗粒上有微细的裂纹出现,如图6(e)所示。

图5 0.3 mol/L溶液浓度在添加不同量TEA下并烧结5 h制备样品的SEM图Fig 5 SEM images of CZTS (0.3 mol/L) thin films sintered for 5 h with different amounts of TEA

图6 0.3 mol/L溶液浓度在添加不同量TEA下并烧结8 h制备样品的SEM图Fig 6 SEM images of CZTS (0.3 mol/L) thin films sintered for 8 h with different amounts of TEA

对比两组样品,发现烧结时间的延长在一定程度上提高了晶粒尺寸,但是并没有形成棱角分明的大颗粒,说明整体结晶质量没有得到显著提高,这和上述图2中的XRD结果是吻合的。其原因可能和烧结温度有关,这提示我们下一步将进一步改变烧结温度来观察结晶变化。此外,从两组样品的表面形貌可以看出,稳定剂含量的增加,使样品表面质量先是变好,然后变差,当稳定剂含量为1.5 mL时,表面质量以及结晶特性相对较好。

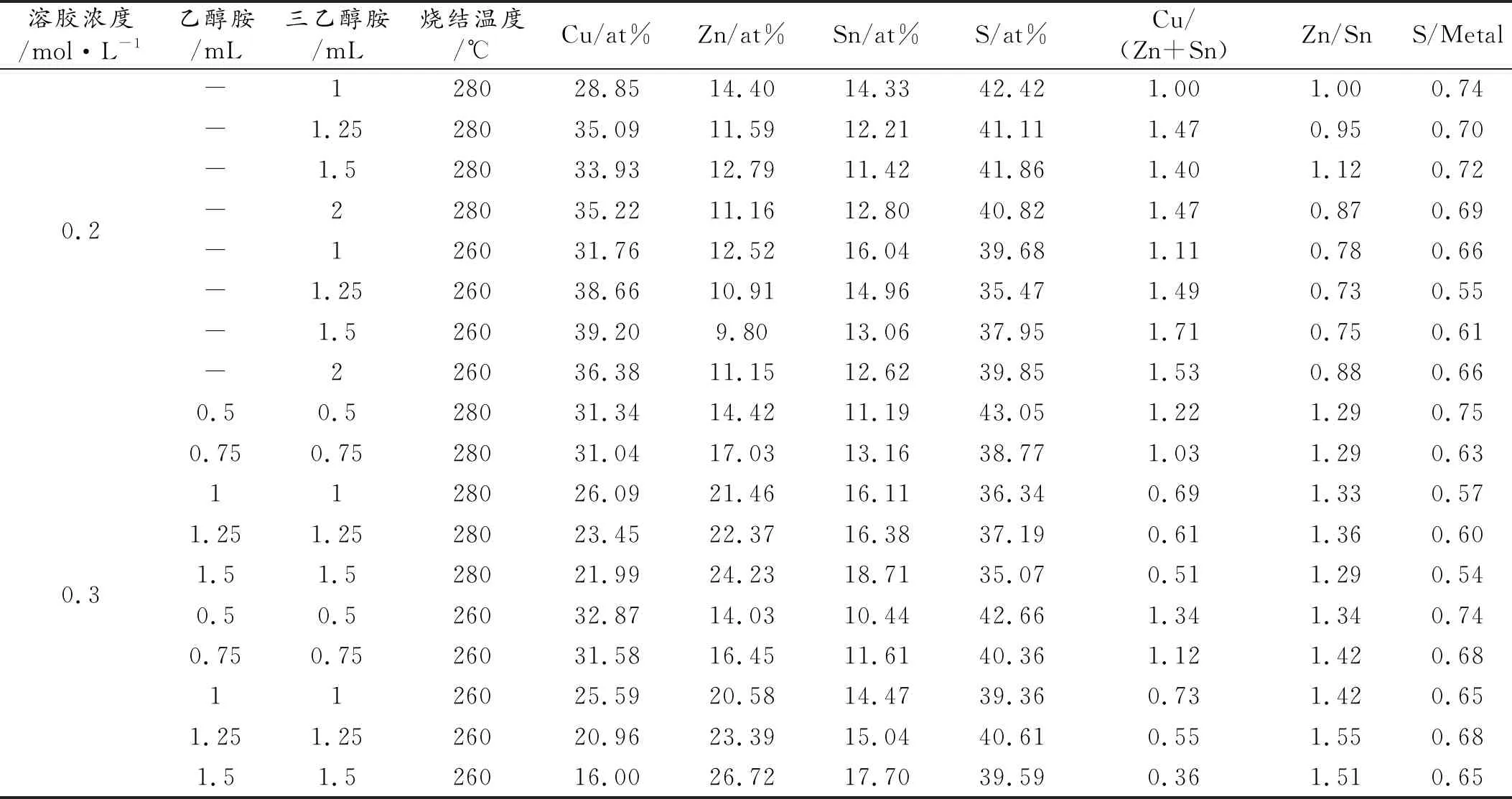

2.3 铜锌锡硫薄膜的化学成分分析

本实验配制的前驱体溶液中Cu、Zn、Sn、S 4种元素的原子摩尔比为2∶1∶1∶4,表1列出了所制备样品的EDS测试结果。从表1可以看出,0.2 mol/L浓度所制备两组样品中,当稳定剂含量为1 mL时,样品中的的Cu/(Zn+Sn)比值约为1,当稳定剂含量增加时,Cu/(Zn+Sn)比值均大于1,范围在1.4~1.7之间。对于280 ℃烧结的一组样品,其中的Zn/Sn比值在1附近,而260 ℃烧结的一组样品,Zn/Sn比值均小于1,在0.8左右。Zn/Sn的比值决定着铜锌锡硫作为吸收层的效率,当比值低于1时,说明样品中的元素成分偏离预先设计配比。从而影响铜锌锡硫层在太阳能电池中的应用。

对于0.3 mol/L溶胶浓度所制备的两组样品中,在稳定剂含量为1和1.5 mL时,Cu/(Zn+Sn)比值大于1,当含量继续增加时,Cu/(Zn+Sn)比值远小于1,且逐渐减小,这说明样品中的Cu元素含量随稳定剂含量增加大大减少。而样品中的Zn/Sn比值均大于1,260 ℃烧结的一组样品中,Zn/Sn比值约为1.3,280 ℃烧结的一组样品中,Zn/Sn比值范围在1.3~1.5。这表明样品中Zn元素相对于Sn元素含量偏高,同时也从另一方面说明了Sn元素的流失。

在制备铜锌锡硫薄膜时,常出现S元素流失的问题,一般文献中均采用硫化的方法来解决,本文在考察了无硫化情况下,样品中的S/Metal(硫元素与金属比值)比值。对比发现所有样品中的S/Metal值均小于1,比值范围在0.54~0.74之间,说明制备参数的改变在一定程度上可以调节S元素含量,但是最终的结果还是和设计配比有较大偏差。其原因是硫元素相对于其他组分元素更加容易流失,Nakayama及Ito认为在溶液体系成膜过程中硫比较容易流失掉,因此通过溶液法沉积得到的CZTS薄膜常常表现为硫缺乏的状态[29]。当铜锌锡硫用作太阳能电池吸收层时,元素S的损失会导致Vs空位或Os替位,将会形成载流子复合中心,从而提高载流子的复合速率,此外,上述元素Sn的流失会带来VSn空位或CuSn替位的产生,会影响载流子的分离[30-31]。再者,铜锌锡硫薄膜中的元素Sn和S的损失,会使得薄膜表面成分不均匀,同时也会影响晶体颗粒生长的途径。若Sn和S成分损失过多,Cu2ZnSnS4相就难以生成,从而造成很多杂质的存在[32]。

对于制备的CZTS薄膜,如果富Zn,由于Cu占据Zn空位机会下降,导致VCu浓度下降,因而空穴载流子浓度较低。如果贫Cu,形成铜空位,这样更有利于载流子的传输,从而有利于提高以CZTS为吸收层器件的效率。因此,在薄膜制备中,通过工艺参数来获得优异元素配比是很有必要的。

表1 不同参数下制备出的铜锌锡硫薄膜的EDS测试结果Table 1 EDS of CZTS thin films prepared under different conditions

2.4 铜锌锡硫薄膜的光学吸收系数及禁带计算

图7所示为0.3 mol/L溶液浓度260 ℃烧结温度下添加不同量稳定剂所制备CZTS薄膜的吸收值以及结合Tauc公式推算所得样品的禁带宽度结果。由图7(a)可以看出,在整个波段,样品的吸收值随着稳定剂添加量的增加而降低。低剂量下的薄膜吸收值最大,且样品的吸收值随波长增加逐渐降低并趋于平缓,在可见光400~800 nm范围内,吸收值逐渐降低,根据已经测定的光吸收值并结合Tauc公式(1)可推算得出样品的Eg值。

(1)

式中,α光吸收系数(cm-1);h为普朗克常量;ν为光子频率(Hz);A为常数;Eg为禁带宽度(eV);n为指数。其中n值与半导体材料电子跃迁有关,当n=1/2时,半导体材料为直接带隙半导体材料;当n=2时,半导体材料为间接带隙半导体材料。

CZTS为直接带隙半导体材料,故取n=1/2,作CZTS薄膜的(αhν)2&hν曲线,做曲线部分的切线线交于x轴,即可得到CZTS薄膜的禁带宽度Eg,结果如图7(b)所示。由图可知,稳定剂含量从低到高所制备样品的禁带宽度分别为1.78、2.05、2、2.18以及2.08 eV,结果表明,铜锌锡硫薄膜的禁带宽度都偏大,总的稳定剂含量为1 mL时,样品的禁带宽度最小,但是仍然远离预设值。结合CZTS薄膜的化学成分分析,目前工艺条件下制备出来的样品中Zn/Sn的比值都偏大,S/Metal比值远小于1,成分均偏离预先设计值,薄膜成分里会产生一些带隙偏大的杂相,正如前文XRD中图1(b)所示,样品中出现CuS2相及Cu4SnS4相(带隙约为1.5 eV),使得样品的禁带宽度偏大。

图7 (a)CZTS薄膜的光吸收值和(b)CZTS薄膜的(αhν)2-hν曲线Fig 7 Absorption of CZTS thin films and plot of (αhν)2vs.hν for CZTS thin films

3 结 论

研究了溶胶-凝胶旋涂法制备的CZTS薄膜,考察工艺参数对CZTS薄膜物相结构、表面形貌、成分组成以及光学性能的影响规律。当转速为1 000 r/min,时间为10 s,烧结温度为280 ℃时,0.2 mol/L的溶胶制备出的CZTS薄膜结晶质量较好,且有铜锌锡硫薄膜(Cu2ZnSnS4)的Kesterite晶体结构。只添加TEA的样品其结晶质量要好于同时添加TEA和MEA的样品。SEM结果表明,通过提高旋涂速度和时间以及预热处理可以有效减少样品表面裂纹产生,同时稳定剂含量对薄膜质量有一定改善,当含量为1和1.5 mL时表面形貌均匀致密。此外,延长烧结时间可以有效改善表面质量和颗粒大小,但是结晶质量没有得到明显提高。样品的EDS结果指出,稳定剂含量的增加会造成样品中较大的成分偏差,且样品均存在严重的S元素流失问题。光学吸收值可知,稳定剂含量的增加会降低样品在可见光范围内的吸收,同时禁带宽度也增大。综上所述,样品的表面质量和成分可以通过调节稳定剂含量来有效控制,此外,旋涂转速、时间和预热处理可以有效改善薄膜内部应力,从而提高表面质量。研究结果为进一步提高溶胶凝胶法制备薄膜质量的提供较好的实验基础。