液化天然气(LNG)储罐地基基础研究综述

2022-04-11聂庆科刘晶晶翟自强

王 伟 聂庆科 李 宁 刘晶晶 张 鹏 翟自强

(1.河北建设勘察研究院有限公司,河北石家庄 050227;2.河北省岩土工程技术研究中心,河北石家庄 050227;3.河北省出省建筑队伍管理服务中心,河北石家庄 050051)

0 引言

在优化国家能源消费结构方面,液化天然气(LNG)以其低污染、低消耗、燃烧完全等优点,成为受到世界各国青睐的绿色、清洁能源[1-5]。LNG 产业发展中,LNG 存储是其关键环节,LNG 低温储罐是LNG 储存运输过程中的关键核心,也是LNG 接收站中投资最大的基础设施,其占整个接收站成本的1/2~1/3[6]。截至2019年3月,国内建成了21 座LNG接收站,69 座储罐[7]。

LNG 具有易燃、易爆、低温(-164.5℃)的特点,LNG 低温储罐一旦发生泄露、火灾、爆炸等事故,对接收站本身及周边环境所产生的威胁不可估量[1]。因此,LNG 储罐设计标准要求较高,建造技术复杂。地基基础作为LNG 储罐的重要组成部分,其稳固性和安全性对防止储罐沉降、倾斜、失稳而引起次生灾害的发生至关重要[8]。LNG 储罐地基基础的复杂性主要体现在建造环境复杂、抗震设防标准高、承受荷载较大、沉降要求较严、基础底部需考虑通风或换热等方面[9-16],与其他行业基础相比,LNG 储罐地基基础往往表现为桩径大、桩长深、布桩密度大、水平承载力要求高、施工难度大、施工要求高等特点[9-10]。

本文对LNG 储罐地基基础的重要性和复杂性进行了分析总结,对储罐地基基础形式进行了分类归纳,从安全性、经济性和适用性三个方面对不同基础形式进行了对比分析,以期指导工程实践。

1 储罐地基基础概述

LNG 储罐属荷载大、危险性大的建(构)筑物。地基基础作为LNG 储罐的重要组成部分,对防止储罐倾斜、失稳而引起次生灾害的发生至关重要。由于LNG 储罐自身的特点,导致其地基基础与其他行业建筑地基基础相比,具有一定的特殊性与复杂性。

1.1 建造环境复杂

LNG 储罐通常建造于近海岸地区,属盐碱环境,地下水土对混凝土结构及混凝土结构中的钢筋具有不同程度的腐蚀性[17-18]。腐蚀环境下,混凝土的耐久性是工程界关注的重要问题。由于受到侵蚀,混凝土的强度降低,结构失效,使得混凝土结构使用寿命无法达到设计要求。为防止混凝土的腐蚀,常采用特殊水泥(如抗硫酸盐水泥)或掺加添加剂(如抗腐蚀外加剂),不仅大大增加了工程造价,而且防腐效果能否达到预期尚不能明确。LNG 储罐作为危险性较大的建(构)筑物,对混凝土结构耐久性的要求非常高[13]。因此,腐蚀环境下地基基础的防腐设计与施工,对确保LNG 储罐长期安全稳定运行至关重要。

1.2 抗震设防要求高

LNG 储罐对于抗震作用要求很高[15],应进行OBE 工况和SSE 工况下的抗震计算,保证LNG 储罐在SSE 工况下安全停运。OBE 工况应为50年超越概率为10%(重现期475年)、阻尼比为5%的反应谱表示的地震动,与现行国家标准《建筑抗震设计规范》(GB 50011-2010)规定的抗震设防标准相对应;SSE 工况应为50年超越概率为2%(重现期2475年)、阻尼比为5%的反应谱表示的地震动,与现行国家标准《建筑抗震设计规范》(GB 50011-2010)规定的罕遇地震超越概率2%~3%基本相同,略高[9]。储罐地震响应分析依据的地震谱通常是由国家地震局的地震安全评价得到的,然而场地位置不同,反应谱也不同;同一位置,基岩埋置深度不同,反应谱也不同。从目前的研究成果来看,不少地震响应计算并未对此进行明确,由此可能导致的结果是,对结构的安全性评价结论值得商榷。

LNG 储罐较高的抗震设防要求,导致按现有国家、行业规范进行桩基水平承载能力计算时,无法满足储罐结构水平承载力设计需求。《建筑桩基技术规范》第5.7.2 条规定:对于钢筋混凝土预制桩、钢桩、桩身正截面配筋率不小于0.65%的灌注桩,可根据静载试验结果取地面处水平位移为10 mm(对于水平位移敏感建筑物取水平位移6 mm)所对应的荷载的75%为单桩水平承载力特征值。该规范规定的最大允许水平位移过小,不适用LNG 储罐地基基础的抗震设计。目前,国内普遍做法是OBE 工况下采用水平位移10 mm 所对应的桩基水平承载力,SSE 工况下采用水平位移40 mm 所对应的桩基水平承载力。

1.3 荷载大、沉降要求较严

由于沿海可利用的岸线减少,优良的LNG 站址稀缺,这要求陆上接收站折合成单位面积的存储量必须增加,使得LNG 储罐向大型化发展。目前国内建成的最大LNG 储罐罐容2.2×105m3,世界上最大的罐容是KOGAS 在Samcheok 液化天然气接收站建造的3 座2.7×105m3地上全容储罐。LNG 储罐大型化发展导致储罐对地基基础沉降控制要求越来越严格。LNG 储罐对绝对沉降变形的限值,目前相关设计规范中未做明确规定,但在具体工程技术文件中,一般按照水压试验工况沉降变形不大于25 mm、长期荷载作用下沉降变形不大于55 mm 进行控制。LNG 储罐基础允许的沉降差[9]:

(1)底板边缘任意2 个观测点的沉降差不应超过2 个观测点之间弧长的1/1000;

(2)同一测量方位内、外罐的相对沉降差不应超过10 mm;

(3)任意方向直径的两端沉降差不应超过储罐外罐外径的1/1000;

(4)储罐中心与储罐边缘的沉降差不应超过储罐外罐外径的3/1000。

1.4 地基基础底通风或换热

储罐存储的介质为-164.5℃LNG,尽管储罐内LNG 与外界环境之间采用了约1.0 m 厚度的保冷层隔离,但考虑储罐内低温介质的热传导作用,LNG 的冷量仍然会缓慢地传导至罐外。当基础与地基土接触时,会使地基土的温度降低到零度以下的低温,土壤发生冻胀现象,基础发生冻裂现象,造成储罐基础受力不均而破坏,从而引发储罐的倾斜、失稳。因此,储罐地基基础设计时,必须设法撤走传导至罐外的冷量,防止地基土冻胀与基础的冻裂[9]。

2 地基基础形式分类及适用范围

为防止储罐内LNG 冷量散失引起土壤冻胀、基础冻裂的现象发生,储罐地基基础设计时必须对地基与基础采取防冻措施。考虑到现行的有效措施主要为电伴热和空气对流两种方式,因此LNG 储罐基础通常分为电伴热落地式基础和架空式基础两大类[9,19]。

2.1 电伴热落地式基础

电伴热落地式基础即储罐基础与地基土接触,并在基础底板内设置电伴热系统,以此抵消掉传导入地基基础内的冷量,该落地式基础可分为天然地基筏板基础、复合地基筏板基础和低承台桩基础。

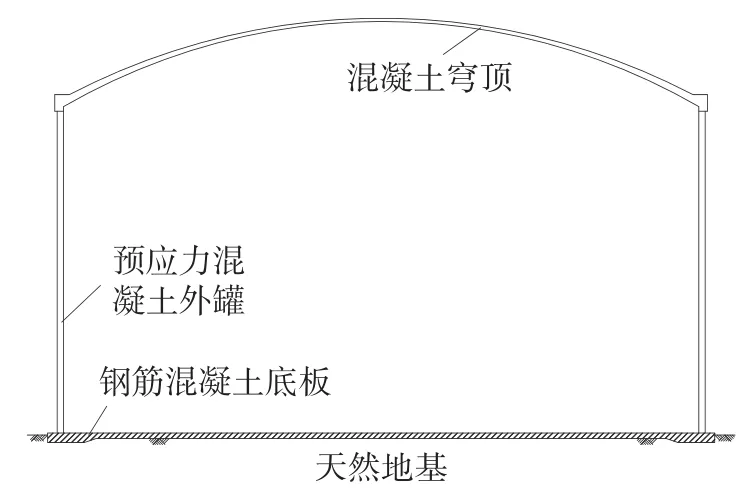

2.1.1 天然地基筏板基础

当储罐区建筑场地土质均匀、坚实,性质良好,地基承载能力和变形满足设计要求时,储罐基础直接坐落在地基土上,并在基础底板内设置电伴热系统,以此抵消掉传导入地基基础内的冷量,称天然地基筏板基础。考虑到LNG 储罐的荷载较大,一般地基为岩层时采用该基础形式(见图1)。

图1 天然地基筏板基础

2.1.2 复合地基筏板基础

复合地基筏板基础的结构形式与天然地基筏板基础一样。当储罐区建筑场地的承载能力及变形不能满足设计要求且相差不大时,可采用适合的地基处理技术[20-24]对地基土进行处理,形成复合地基,以提高地基的承载能力,减小地基的变形,储罐基础直接坐落在复合地基上,称复合地基筏板基础。

目前LNG 接受站选址均为近海岸地区,地质条件相对较差,现有地基处理技术对承载力的提升、变形的控制往往非常有限,因此该形式的地基基础尚未应用到工程实践中。目前,复合地基筏板基础在钢制低温储罐工程上应用较多[25]。

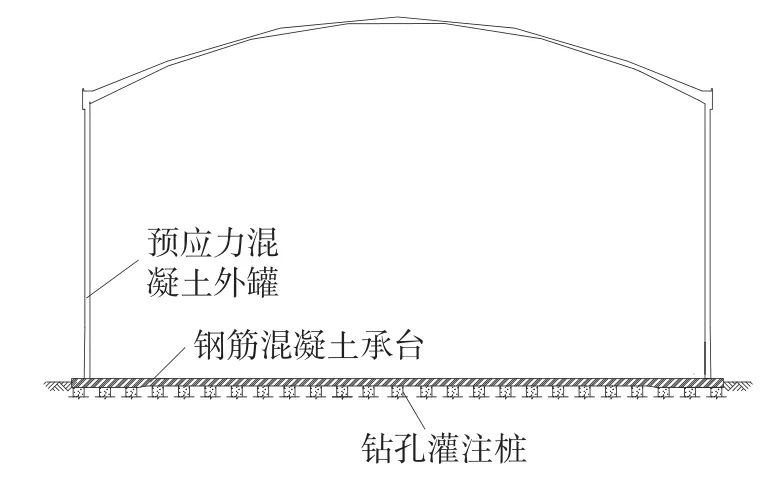

2.1.3 低承台桩基础

低承台桩基础是建(构)筑物的一种常见基础形式,指基桩顶位于地面以下的桩基础,承台底面埋深应满足相应规范的要求(见图2)。桩基具有承载力高、沉降量小而较均匀的特点,几乎可以应用于各种工程地质条件和各种类型的工程,但考虑到低承台桩基础本身工程造价相对较高,为防止LNG 储罐地基冻胀、基础冻裂现象的发生,再在储罐基础内安装电加热系统,则储罐基础的工程造价、运行成本及后期维护费将非常高,因此目前该基础形式尚未应用到LNG 储罐工程。

图2 低承台桩基础

2.2 架空式基础

架空式基础即通过一定方式将储罐基础抬高,与地基土脱开,储罐基础底板下形成高1.5~2.0 m的空气通道[19],通过基础底板下空气的自然流通将冷量带走,是目前LNG 储罐常采用基础形式,可分为双承台架空基础、高承台桩基础和双承台架空桩基础。

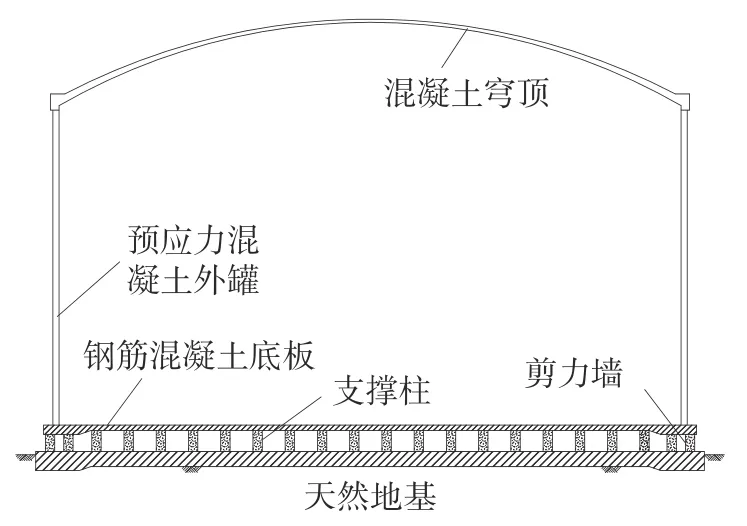

2.2.1 双承台架空基础

当储罐区建筑场地土质均匀、坚实,性质良好,地基承载能力和变形满足设计要求时,储罐基础可采用双承台架空式基础直接坐落在地基土上,基础的结构形式为承台+支撑短柱+储罐底板,称双承台架空基础。考虑到LNG 储罐的荷载较大,一般地基为岩层时采用该基础形式(见图3)。

图3 双承台架空基础

2.2.2 高承台桩基础

高承台桩基础指桩顶标高或承台底标高高出地基表面一定高度的桩基础,其结构特点是基桩部分桩身沉入土中,部分桩身外露在地基表面以上(见图4)。

图4 高承台桩基础

高承台桩基础以自然空气的流通带走储罐传导给基础的冷量,不需要在基础中埋设电伴热系统,工程造价及后期运维成本相对较低。因此,高承台桩基础形式在工程中应用较广泛[9,19]。

2.2.3 双承台架空桩基础

双承台架空桩基础的结构形式为低承台桩基础+支撑短桩+储罐底板(见图5)。双承台架空桩基础能够穿透软弱层达到较深的持力层,其承受竖向荷载的能力很好,对绝对沉降、不均匀沉降的控制能力也较强,同时具有较好的抗震能力。该基础形式适用于工程地质条件较差、良好的地基持力层埋深较深,且为地震高发、抗震设防烈度较高的地区。

图5 双承台架空桩基础

3 落地式和架空式基础对比

3.1 安全性对比

(1)地震响应

仅从结构抗震性及稳定性角度考虑,建设LNG储罐时,落地式基础结构优于架空式基础结构[26-27]。

(2)基础抗暴性

根据相关规范及研究资料表明[27],通常LNG 储罐布置在小于14 kPa 的超压冲击波区域间,且LNG储罐罐底设计可以承受的爆炸压力为210 kPa。即使有外来的乙烷泄漏到罐底并发生爆炸(不可信事件),罐底结构可以承受最大爆炸压力,结构安全;如果泄漏到罐底的LNG 气化后发生爆炸,罐底结构也是安全(目前是零概率事件)。因此,落地式基础(没有爆炸气体积聚的空间)和架空式基础在爆炸安全性上没有差别。

3.2 经济性对比

LNG 储罐基础选择落地式基础或架空式基础,主要取决于工程地质条件、本地区的抗震设防烈度及储罐的抗震要求。常规情况下,架空基础的建设费用、建设周期均高于落地式基础,然而其后期的运行成本及后期维护费则非常低。以山东青岛某接收站1.6×105m3LNG 全容罐为例,储罐罐底漏冷量为2026666 MJ/a,青岛地区年平均温度为12.2℃,需地基土对基础加热量约为220752 MJ/a,因此加热系统需要提供的热量为1773064 MJ/a,每台罐每年加热耗电量为49.3×104kW·h。全容式储罐的设计使用寿命为50年,储罐基础电加热器的使用寿命不超过20年,加热系统50年内最少需要更换3 次。参照我国过去30年能源价格、物价、管理维护人工成本等的上涨趋势,以静态价格估算综合建设和运行的整体经济性,落地式基础多出的费用将非常可观[27]。

3.3 适用性对比

LNG 接收站站址的选择应考虑港口位置、陆域可用地面积、周围自然环境、周围社会环境、当地经济发展情况等因素综合确定[9]。

当储罐区基岩埋深较浅,且广泛、均匀分布时,综合各种因素储罐基础可选用天然地基筏板基础或双承台架空基础;当储罐区存在吹填土、素填土、软弱土或混合土层时,建议结合地层条件可先采用预压法、强夯法等地基处理技术进行预处理,然后综合各种因素可选用低承台桩基础、高承台桩基础或双承台桩基础作为储罐基础。由于LNG 储罐自重较大、抗震要求较高,当选用桩基础作为储罐基础时,基桩宜选用混凝土钻孔灌注桩。

4 地基基础设计难点

4.1 抗震设计

根据《液化天然气接收站工程设计规范》(GB 51156-2015)[9]要求,LNG 储罐要求能抵抗2475年一遇的地震。由于LNG 储罐自重大,地震工况下LNG 储罐需承受较大的水平地震力,为了满足储罐抗震要求,设计首先会考虑通过增大桩径、增加桩数解决,然而储罐基础的直径是一定的,不可能无限制地增大桩径、提高布桩数量。因此,储罐桩基础的抗震设计是目前储罐设计的难点之一,也是LNG 储罐向大型化发展的制约因素之一。

目前,LNG 储罐设计与建造过程中,通常采用桩周土换填法、桩周土挤密法来提高基桩的水平承载能力,并取得了很好的工程实践效果。然而,目前提高储罐基础水平承载能力的方法设计主要还依赖于工程经验与实践,其理论分析与计算的研究滞后于工程实践,不利于储罐基础设计的优化。

4.2 群桩协调变形的控制

当LNG 储罐建设场地位于基岩埋深相对较浅、基岩面起伏较大的区域时,储罐基础下桩长的变化较大,不同桩长储罐基础沉降控制的研究资料少见报道。对于储罐基础的竖向变形控制,通常采用增加桩端入岩深度、提高基桩竖向承载力、减少基桩竖向变形解决,然而,当桩长差别较大的情况下,桩身的压缩变形也不可忽略。

LNG 储罐桩基础设计时,欧标体系要求考虑单桩失效的情况[28]。因此,地震工况下,桩长变化较大、嵌岩深度不一的群桩基础水平变形协调也是设计计算的难点。对于桩长差别较大的嵌岩群桩基础,同样大小水平荷载作用下,遇岩较早、嵌岩深、桩长短的基桩水平位移量较长桩小,地震工况下,该类嵌岩桩会承担较大的水平力,存在提前失效的风险,从而引起“多米诺骨牌效应”的发生。针对该现象,广东某LNG 接收站项目设计要求,通过在基岩面下一定深度范围内扩孔、桩周回填级配砂石的措施,人为削弱基岩对嵌岩桩的水平约束,增大水平荷载作用下嵌岩桩水平变形能力,达到长短嵌岩桩水平协调变形的目的。然而,对于该桩型及群桩布桩的设计计算还主要依赖于数值模拟,缺乏计算理论、试验数据的支撑。

5 结语

(1)LNG 具有易燃、易爆、低温(-164.5℃)特点,地基基础作为LNG 储罐的重要组成部分,其稳固性对防止储罐倾斜、失稳而引起次生灾害的发生至关重要。储罐地基基础的复杂性主要体现在建造环境复杂、抗震设防标准高、承受荷载较大、沉降要求较严、冷量疏解与保温等方面。

(2)分类归纳了LNG 储罐的地基基础形式,将储罐地基基础形式定义为两大类,细分为六种具体形式,给出了各种基础形式的定义、结构构造及适用范围,并从安全性、经济性、适用性三个方面进行了对比。

(3)复杂地层中、高抗震设防条件下,LNG 储罐地基基础的抗震设计和协调变形控制是设计的难点,目前相关的研究成果不多,其理论研究远远落后于工程实践经验,不利于储罐基础设计的优化,同时制约着LNG 储罐向超大型化的发展。