基于质量源于设计理念的中药制剂工艺研究进展△

2022-04-11刘玉娟王永洁邓莉莉赵馨雨郭子右吴清

刘玉娟,王永洁,邓莉莉,赵馨雨,郭子右,吴清

北京中医药大学 中药学院,北京 102488

质量源于设计(quality by design,QbD)作为现代质量管理的基础理论之一,由著名质量管理学家Juran[1]于1985 年提出。2004 年,美国食品药品监督管理局(FDA)在药品管理中引入此理念[2]。此后,人用药品注册技术要求国际协调会(ICH)陆续颁布了Q 系列指南文件。Q8 指南定义了QbD,即以目标产品质量作为研发的起始,设计科学合理的实验,深入理解产品属性和控制过程,研究产品及原料质量属性与工艺参数之间的关系,借助数学模型建立工艺稳健的设计空间,并进行验证和质量风险管理[3]。目前,QbD 理念已逐步应用于药品研发、生产、流通和临床应用。

中医药是我国独特的优秀医疗卫生资源。各类政策法规支持现代科技促进中药工业转型升级,以加速中药制剂生产工艺的标准化、现代化。然而,中药制剂原料来源广泛、成分复杂、工艺单元操作变异系数大,质量控制研究面临很多复杂、不确定的因素。长期以来,中药制剂质量依靠终端检验而非过程控制,忽略了对原料质量属性和生产工艺过程的理解,无法预测生产过程中可能发生的问题,多数情况下仅依靠经验判断,难以保证产品质量稳定可控。与传统的质量源于检验(quality by testing,QbT)理念相比,QbD 将质量控制重心移至原料控制和制药过程控制,制订有针对性的策略,使产品质量始终介于可接受范围内,适用于中药生产,有利于药品质量的风险管理和持续改进[4‑5]。自2013 年起,QbD 理念逐渐出现在中药生产工艺、质量控制和标准制定的前瞻性思考中。冯怡等[6]提出了基于QbD 理念的中药新药成型工艺的研发模式,预测中试放大和生产过程中可能出现的问题。徐冰等[7]分析了中药研发和生产应用QbD 的难点和特点,提出中药QbD 的“四全”模式。阳长明等[8]探讨了中药复方制剂质量设计研究的主要内容及有效性和安全性的目标。基于近年来的研究现状,本文将综述QbD理念在中药制剂工艺研究中的进展,并提出问题与展望,为中药质量控制提供参考和借鉴。

1 实践中应用QbD理念的一般步骤

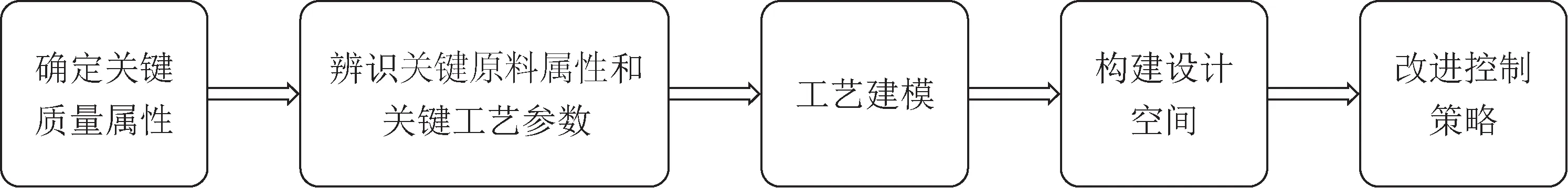

QbD 理念在药品研发和生产中的应用是基于全过程的质量控制和风险管理,在实践中的实施步骤见图1。

图1 制药工艺QbD的一般步骤

确定关键质量属性(critical quality attribute,CQA):CQA 是指影响药物安全、作用强度、鉴别、纯度的物理、化学、微生物方面的特性[9],如质量标志物[10]等。确定CQA 时,要深入理解产品的质量属性,确定其取值范围,运用风险评估工具判别CQA。徐冰等[11]以银杏叶片颗粒中间体为对象,以片剂抗张强度要求为目标,建立了银杏叶片颗粒中间体的CQA 辨识方法,为湿法制粒工艺控制和优化提供依据。周浩等[12]辨识出三叶片颗粒中值粒径(D50)和颗粒孔隙率(ε)为影响抗张强度的CQA,并建立设计空间(0.390 mm<D50<0.582 mm,75.7%<ε<78.2%),为确定三叶片流化床制粒的工艺参数提供实验依据。

辨识关键原料属性(critical material attribute,CMA)和关键工艺参数(critical process parameter,CPP):中药生产过程中的关键原料既包括饮片与辅料等,也包括提取液、浓缩液等生产单元的物料。辨识CMA时,需固定生产工艺,结合风险分析、统计分析和机制推断等方法分析物料性质变化时工艺评价指标的变化情况[13‑17]。李鹏程等[18]基于QbD 理念优化黄槐片最佳处方及制备工艺,得最佳处方为黄槐颗粒0.25 g,7%交联羧甲纤维素钠、2%滑石粉混匀。最佳工艺条件为16目筛制粒,60 ℃干燥1 h,18目筛整粒。5 批黄槐颗粒物理指纹图谱相似度均高于0.983,5 批黄槐颗粒参数指数均大于0.4,良好可压性指数为4.44~5.25,结果表明,黄槐片处方科学合理,制备工艺稳定可行。沈金晶等[19]优化金银花水提液的石灰乳沉淀工艺,筛选关键工艺为碱液滴加速度1.00~1.25 mL·min-1,pH 11.5~11.7,静置时间1.0~1.1 h,静置温度10.0~20.0 ℃,在此操作空间内,药液纯度和有机酸含量均可达标。

建立关键工艺单元数学模型:工艺过程建模是构建设计空间的基础,其本质是用数学关系式描述CMA、CPP和CQA之间的定量关系。中药制剂工艺建模方法包括机制建模、半机制建模、统计建模等[20]。机制建模适用于机制清晰的中药生产过程,应用较少。半机制模型相比于机制模型较为简单,容易操作。统计模型能在过程机制不清晰、物化参数较少的情况下建立定量数学模型,结合使用中心复合设计或Box‑Behnken 设计等方法,模型建立和结果分析可利用Design Expert 等统计软件快速完成[13]。

构建工艺稳健的设计空间:设计空间是能保证工艺品质的CMA和CPP的范围组合,而非固定的参数。数学模型是解释制药质量传递规律的重要工具,工艺建模是否准确可靠直接影响设计空间的建立,从而影响质量预测和控制。在实践中,设计空间概念已被证明是全面应用QbD 概念面临的最大挑战之一[21‑22]。徐冰等[23]提出在中药制剂生产工艺中建立设计空间的构想,并分析了其可行性和意义。

不断改进控制策略:工艺控制策略的先进程度取决于对制药过程的理解,CQA 和CPP 是随着设计空间的不断演变而不断修正的。未来的工艺控制是各种先进技术的结合体,包括专家系统、人工神经网络、模糊系统等智能控制技术。制药企业面对政策和市场的变化,应当改进工艺,提高管理水平,增强应对变化的能力[24‑25]。

2 QbD理念在中药制剂工艺中的研究应用进展

中药制剂工艺包括提取、分离纯化、干燥、制剂成型等环节,各工艺单元对中间体及制剂成品均会产生影响。基于QbD 理念对全过程进行风险防控,可以明确各工艺所影响的药品质量指标,进一步确定关键工艺的评价指标。识别CQA 要结合中医方解理论、物质基础和临床药理活性的研究,主要包括中间体质量和工艺效率两方面。识别CQA 和CPP 是建立中药制剂设计空间的前提,在保证中间体和成品质量的稳定传递中发挥重要作用。

2.1 提取工艺

提取是中药制造过程的重要操作单元。中药传统提取方法包括煎煮法、浸渍法、渗漉法、回流提取法等,新型提取技术有半仿生提取法、超声提取法、CO2超临界流体萃取法等[26‑27]。基于QbD 理念,优化中药提取工艺,由基于固定工艺参数的操作方式过渡到对工艺参数范围的准确控制中,对于保证大生产中提取物质量稳定具有重要意义。在提取工艺环节,中间体质量主要用物理、化学性质表征,如固体物质提取量、指标成分含量。工艺效率包括提取率、去除率或单位时间产量等。结合生产经验和理论知识,影响CQA 的CPP 的因素主要包括提取次数、提取时间、提取温度、加溶剂量等[28]。张凯旋等[29]基于QbD 理念,建立苦参总碱提取工艺设计空间:甘草用量13.50~15.00 g,提取时间2.6~3.0 h,液料比21∶1~23∶1,在此工艺参数范围内进行操作,苦参总碱提取率≥39.0 mg·g-1。当工艺参数在所建立的设计空间内改变时,产品依旧能达到预期目标,保证工艺稳定、质量可靠。

2.2 分离纯化工艺

分离纯化使有效成分或复方中某一单体成分的量得到提高,便于后续制剂工艺操作与改进。常用的分离纯化方法有醇沉法、水沉法、超滤法、色谱技术等,其中以水提醇沉法应用尤为广泛[30‑31]。不同分离纯化方法CPP 的确定需要结合理论与实际生产经验。以水提醇沉法为例,浓缩液的含固量影响浓缩液和乙醇的混合效果,乙醇体积分数和乙醇加入量影响醇沉上清液的溶剂极性,经风险分析方法确定为醇沉工艺的CPP。原药材中的重要药效成分保留率和色素等无效成分去除率往往被确定为分离纯化的关键工艺评价指标[32‑33]。Zhao等[34]优选酸枣仁皂苷的最佳纯化工艺条件:树脂径高比为1∶5,样品溶液质量浓度为2.52 mg·mL-1,树脂吸附量为8.915 mg·g-1,用3 BV 水洗脱,吸附和洗脱流速为2 BV·h-1,洗脱溶剂为75%乙醇,洗脱溶剂体积为5 BV。在此空间内,输出要求范围内的有效成分质量分数可高达94%,可应用于较大规模的提取过程,保证工艺的稳定。

2.3 干燥工艺

干燥是中药制药过程的重要工序,是由半成品到成品的关键步骤,常用的干燥方法包括真空干燥、微波干燥、喷雾干燥等,工艺参数有干燥温度、干燥时间等[35‑36]。例如,喷雾干燥技术主要用来干燥中药提取液或浸膏,得到的制品质地松脆、溶解性能好,适用于热敏性物料[37]。然而,在喷雾干燥过程中,浓缩液的相对密度、温度、成分、进风温度、进料速度、雾化压力、环境湿度等因素均会对喷干粉产生影响,使产品质量难以控制。应用QbD 理念研究喷雾干燥过程,可以提高工艺水平,涉及的CQA 包括得粉率、含水量、指标成分含量等,CPP有进风温度、进样速率、雾化压力、药液密度等[38]。王星星等[39]基于QbD 理念优化参蒲盆炎颗粒,推荐的操作空间范围进风温度为170~176 ℃,进样速率为15~20 Hz,药液相对密度为1.15~1.20,在此空间内操作,工艺评价指标的最小达标率为0.91。微波真空干燥温度低且能量利用率高、干燥时间短、易于控制,所得干燥品质地疏松,收率高,主要影响因素有清膏相对密度、真空度和微波功率。郭鑫等[40]考察微波真空干燥对胆黄连配方颗粒中间体生物碱类成分的影响,与传统常压和减压干燥法进行比较。微波真空干燥最佳真空度为-0.08 MPa,微波功率为0.5 kW,微波时长为15 min,清膏相对密度为1.35(50 ℃)。微波真空干燥后的中间体生物碱类成分含量无显著变化,与减压干燥、煎煮液、浓缩液的指纹图谱相似度>0.999。微波真空干燥对中间体生物碱类成分无影响,且时间短,干膏质地疏松,方法稳定可行,适合工业化生产。

2.4 制剂成型工艺

成型工艺对中药制剂的质量、药物成分的吸收利用及制剂稳定性等具有重要影响。中药复方制剂主要有颗粒剂、片剂、胶囊剂及丸剂等,各类剂型成型工序不同,影响因素及影响程度也有差别。其中,片剂成型工艺最为复杂,包括制粒、压片、包衣等,应根据药物的性质和临床需要选择辅料与制备方法。制片采用较多的工艺是湿法制粒压片,通过片剂的成型率、片质量差异、硬度、脆碎度和崩解时限等CQA,辨识辅料(包括稀释剂、润滑剂、润湿剂等)、软材干湿度、颗粒水分和细分量等CPP,从而确定片剂的最佳处方[41]。刘涛等[42]基于QbD 理念优选出桑枝泡腾片处方:柠檬酸15%、碳酸氢钠20%、桑枝提取物30%、乳糖12%、微晶纤维素24%、硬脂酸镁0.3%、10%聚乙烯吡咯烷酮(PVP)K30 适量。优选的桑枝泡腾片崩解时限、片质量差异、硬度等指标均符合《中华人民共和国药典》2015 年版的相关规定。颗粒的粉体学特性日益受到关注,物理指纹图谱常用于表征其多种物理质量属性指标,如堆积性、均一性、流动性和稳定性,结合生产经验可进一步筛选出药辅比、润湿剂、干燥时间等CPP。根据不同的药物性质和临床用药需求,可选用适当的辅料对片剂、丸剂包衣,如药物衣、薄膜衣等。对薄膜包衣工艺进行考察时,可以将吸湿率、崩解时限及包衣合格率作为质量属性响应值进行评价,筛选包衣液浓度、包衣增加质量和片床温度作为CPP,建立设计空间并进行优化。韩天燕等[43]基于QbD 理念,对仙曲片的薄膜包衣工艺进行考察,得到最佳工艺参数:片床温度37~43 ℃,包衣液质量分数9%~11%,包衣增加质量4%~5%,吸湿率、崩解时限、包衣合格率结果良好。此外,新型给药系统已成为药学研究中的热点,在中药的研究开发中也有较多的应用,包括靶向给药系统、缓控释给药系统、透皮给药系统、生物黏附系统等。基于QbD 理念对亲水凝胶骨架缓释片、结肠靶向微丸、固体脂质纳米粒的制备工艺进行优化,经验证在开发过程中是可行的[44‑46]。

2.5 中药制剂生产全过程质量控制

中药原料来源多样,制剂工艺复杂,生产过程中的每个环节都会对产品质量产生极大的影响。因此,应建立中药材、中药饮片、中间体、制剂成品的多指标综合性的评价标准和可追溯体系,进行重点关注以确保最终产品质量的一致性。在生产过程中,影响中药制剂产品质量的因素较多,这对前期处理及制剂成型工艺提出了更高的要求。过程分析技术(process analytical technology,PAT)逐渐应用于生产规模的中药前处理工艺环节,通过检测水分或目标成分的含量、密度、固含量,为中药生产质量控制提供及时、准确的数据和决策支持。在线近红外光谱技术(near infrared,NIR)可实时采集提取过程中近红外光谱数据,对多种波段筛选方法和光谱预处理方法进行比较。在线紫外分析系统具有较好的灵敏度和信噪比,线性关系良好,已初步实现大规模工业化应用,可应用于中药提取过程质量控制[47‑48]。热分析技术在一定程序控制温度下,测定物质的理化性质与温度关系,具有高度灵敏性的特点,目前已应用于众多领域中,特别是在药品质量研究过程中凸显其独到之处[49]。PAT 应用于生产全过程质量控制,可对原料、中间体和工艺过程的CQA 进行监控,快速、准确地获得过程数据,促进工艺的稳定性和产品质量在整个生产过程中的透明化。

3 问题及展望

设计是规划工艺路线和生产中药制剂的重要环节,更是QbD 理念的核心。其前提是对于产品目标和工艺过程有深入的理解。然而,目前对中药基原、物质基础、生产工艺、量效关系和质量标准缺乏全面透彻的研究,应用实施QbD 理念仍处于起步阶段。

基于QbD 理念的中药制剂研究可关注以下几个方面:1)选择合适的实验设计类型。部分因子实验设计(fractional factorial design,FFD)、Taguchi 等低分辨率实验设计足以简化大量实验参数的筛选,但筛选设计仅支持线性响应,如果检测到非线性响应,则需要更准确的响应参数和更复杂的设计类型。2)规范工艺建模。中药制剂过程的作用机制复杂,目前对其理解尚未深入,需充分整合药剂学、生物学、化学、信息学等多学科的理论方法,对数据进行深入挖掘分析,为建立模型库提供支撑。3)加强工艺放大规律的研究。实验室研究与放大生产的工艺参数存在变动,这对产品质量造成干扰和影响,研究放大规律也基于规范的工艺建模,同时应考虑实验条件变化的影响。结合过程分析技术,对原料、中间体和工艺过程的CQA 进行实时在线监控,避免工艺批准后变更,方便持续质量改进,保证中药制剂的安全有效。