油田电网电杆腐蚀破损分析与防护措施

2022-04-09杨晓松王善晓周俊杰

杨晓松 王善晓 周俊杰

胜利石油管理局有限公司电力分公司 东营 257100

1 研究背景

胜利油田电网主体位于山东东营地区,属于渤海湾畔的黄河冲积平原,地下水位高,盐碱含量高,特别是在河口镇外围、仙河镇外围及东营东城外围地区,存在大量高盐碱含量的土地、滩涂、盐池、养殖场。受沿海气候影响,空气中水分、盐分含量也高。在高盐碱、强腐蚀环境下,大量电杆因腐蚀损坏影响结构强度,造成安全隐患,甚至造成停电事故,严重影响了油气生产。了解油田盐碱化分布特征,研究电杆腐蚀破损机理,有针对性地提出预防方法,对建设安全稳定、科学高效的油田电网而言,具有重要意义。

2 胜利油田土壤盐碱化分布

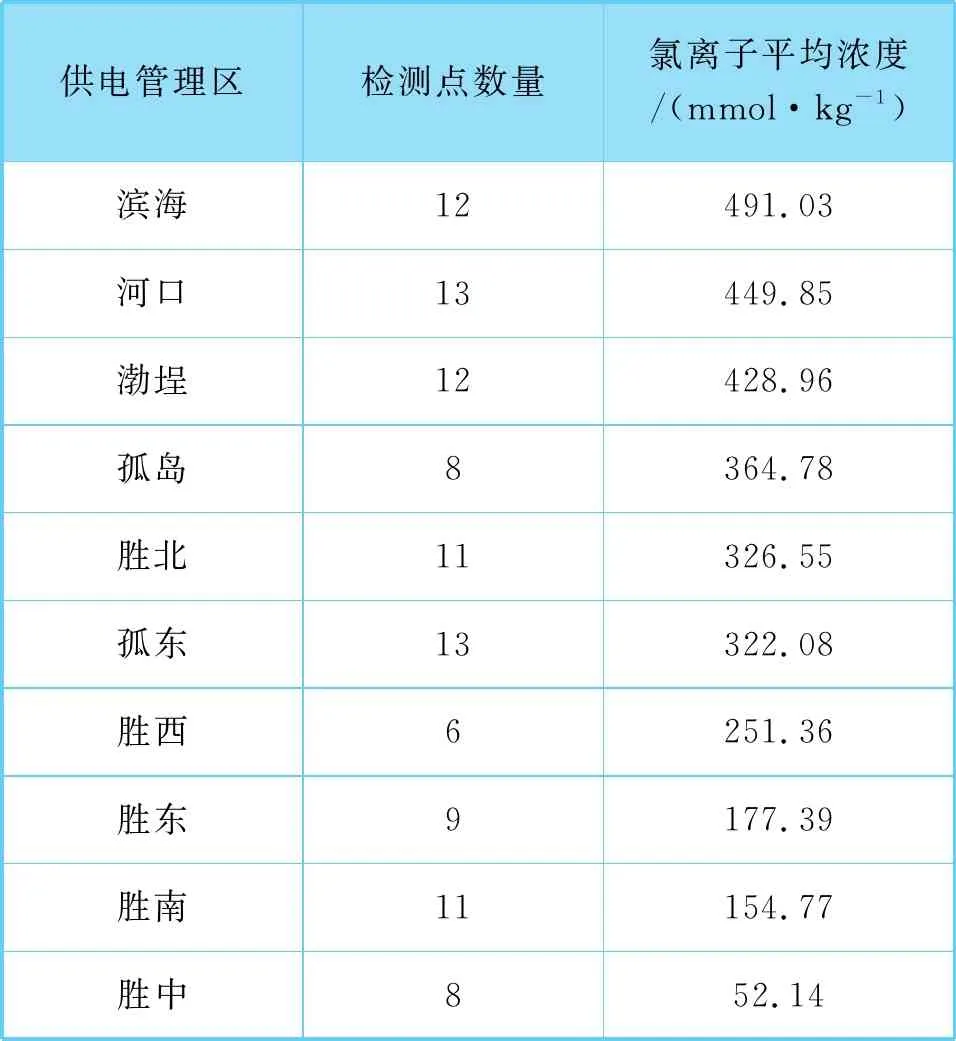

为全面掌握胜利油田土壤盐碱化分布情况[1],以油田生产区和供电管理区为单位,选取典型区域进行采样和土壤理化特性测试,共涉及40个油田生产区的185个点,以及10家供电管理区的1条6 kV线路、43条35 kV线路、16条110 kV线路、5条220 kV线路共103个点位。基于检测数据,标记形成地面腐蚀性氯离子和硫酸根离子分布图。

本次检测共涉及14种地形地貌,主要包括农田、盐碱地、滩涂等。氯离子浓度最高值出现在35 kV埕雁线53号杆,所处地貌为盐池,氯离子浓度为2 225.35 mmol/kg。滨海供电管理区氯离子平均浓度最高,为491.03 mmol/kg。胜中供电管理区氯离子平均浓度最低,为52.14 mmol/kg。胜利油田电网氯离子平均浓度分布见表1。

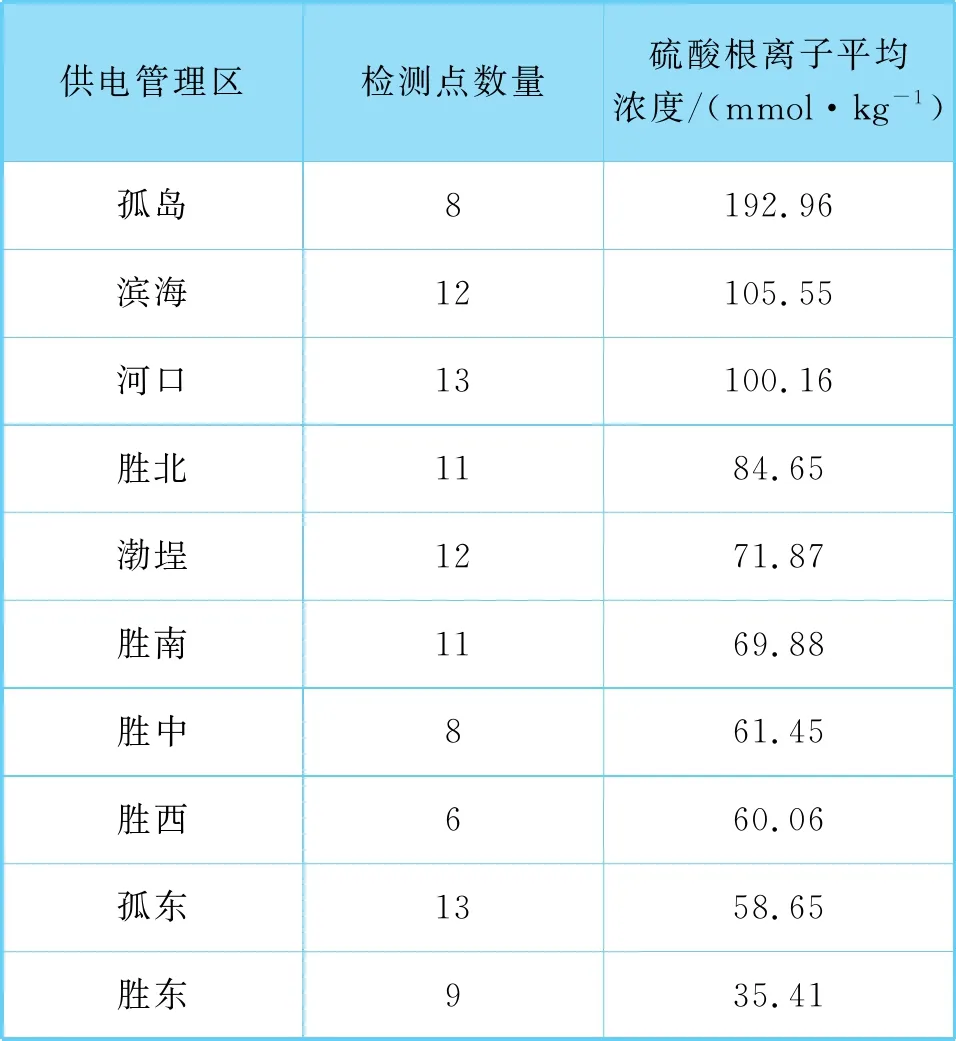

硫酸根离子浓度最高值出现在35 kV孤六线4号杆,所处地貌为水田,硫酸根离子浓度为458.33 mmol/kg。孤岛供电管理区硫酸根离子平均浓度最高,为192.96 mmol/kg。胜东供电管理区硫酸根离子平均浓度最低,为35.41 mmol/kg。胜利油田电网硫酸根离子平均浓度分布见表2。

综合分析,对于氯离子分布,滩海明显高于内陆,滩涂、盐碱地高于农田、草地等,氯离子含量较高的区域主要为近海和内陆的水域周边。

硫酸根离子分布也呈滩涂、盐碱地高于农田、草地等的规律,但区域分布差别较小,更多呈现为随机分布的特点。硫酸根离子含量较高的区域同样是氯离子高浓度区,但与水域周边的分布不存在相关性。

表1 胜利油田电网氯离子平均浓度分布

表2 胜利油田电网硫酸根离子平均浓度分布

综合检测数据,绘制油田电网污区分布图。

3 钢筋混凝土电杆腐蚀现况

胜利油田架空线路始建于20世纪60年代,大量采用钢筋混凝土电杆,目前很多电杆已进入运行末期。2010年,胜利油田电网正式提出输电线路杆塔钢铁化目标,但在数量庞大的配电线路上,钢铁化仍然具有很大的局限性,无法在短期内大量实现。目前,胜利油田电网钢筋混凝土电杆在220 kV线路上的比例仍有约40%,在110 kV线路上比例约为50%,在35 kV线路上比例高于80%,在10 kV、6 kV线路上比例则高于99%。

钢筋混凝土电杆受盐碱腐蚀的影响严重,根据2019年的统计数据,胜利油田电网6 kV~220 kV输配电线路钢筋混凝土电杆约有19万基,其中破损严重的电杆约有2万基,占比为10.5%。其中,220 kV、110 kV线路破损严重电杆的占比分别高达61%和55%,6 kV、10 kV线路破损严重电杆的占比虽然只有9.5%,但是基数庞大。根据统计,胜利油田电网电杆腐蚀损坏主要集中在三个典型部位:杆根、钢板圈两侧、杆身。电杆腐蚀损坏现场照片如图1所示。由此可见,胜利油田电网钢筋混凝土电杆深受腐蚀破损危害,特别是2018年6月27日,220 kV盐孤线2基老化钢筋混凝土电杆在恶劣天气下发生倒杆,造成大面积事故。钢筋混凝土电杆腐蚀破损原因与防护技术研究目前正受到广泛重视。

图1 电杆腐蚀损坏现场照片

4 钢筋混凝土电杆腐蚀机理

混凝土电杆腐蚀破损机理比较复杂,通俗来讲,主要是气、水、酸、盐、锈通过浸、溶、蚀、胀造成的。

4.1 混凝土保护层腐蚀机理

钢筋混凝土电杆的腐蚀是从电杆混凝土层破坏开始的。混凝土碳化或腐蚀性离子侵蚀会破坏混凝土的结构和碱性环境,使腐蚀性介质更易侵入,并破坏钢筋的钝化状态,使钢筋进入活化状态而被腐蚀。

混凝土碳化十分缓慢,并且条件苛刻,只有当空气相对湿度在50%~70%范围内时,才有利于混凝土碳化和钢筋腐蚀,因此,干湿交替环境更容易造成电杆腐蚀破坏。在长期漫水和干湿交替环境下,环境水的离子侵蚀是电杆腐蚀的主要威胁。特别是在盐碱腐蚀地区,环境水中的盐酸、硫酸等游离酸类与电杆中的氢氧化钙反应,生成相应的钙盐氯化钙。氯化钙易溶于水,使钢筋混凝土中钙流失,强度降低,同时腐蚀性离子更易侵入。侵入的硫酸盐类与电杆中的氢氧化钙反应,生成石膏。石膏在混凝土孔隙中结晶,体积膨胀,使混凝土破坏。更严重的是,石膏与混凝土中的水化铝酸钙进一步反应,生成水化硫铝酸钙,体积增大为水化铝酸钙的2.5倍左右,使电杆承受巨大张力而开裂[2]。此时,腐蚀性介质可以通过开裂的混凝土迅速腐蚀钢筋,产生大量膨胀性的腐蚀产物铁锈,使混凝土沿着锈蚀的钢筋膨胀开裂,形成新裂缝。在持续的胀、裂、锈、胀循环中,混凝土沿主筋大片脱落,直至露筋。运行中的钢筋混凝土电杆承受各种外力作用,伤筋动骨后更容易受到破坏。

4.2 混凝土中钢筋腐蚀机理

钢筋混凝土电杆中钢筋腐蚀劣化主要是由于电化学腐蚀作用。电化学腐蚀属于非均匀腐蚀。氯离子半径小、活性大,能吸附在钢筋钝化膜表面,很容易穿透钢筋钝化膜,造成钢筋锈蚀。由于水氧和氯离子的存在,使钢筋表面去钝化区域成为阳极,大面积钝化膜区域成为阴极,发生电化学反应,在钢筋表面产生蚀坑。由于大阴极对应小阳极,蚀坑发展十分迅速,产生阳极产物亚铁离子。水氧相互作用下,阳极反应产物与阴极反应产物可以进一步发生反应,生成氢氧化亚铁。氯离子作用下的阳极反应产物亚铁离子与氯离子结合,生成氯化亚铁。氯化亚铁是可溶的,在向混凝土内扩散时遇到氢氧根,就能生成氢氧化亚铁沉淀。在有氧潮湿环境下,氧化过程还会继续,生成氢氧化铁,再进一步氧化生成nFe2O3·mH2O,一部分氧化不完全,还会生成四氧化三铁,在钢筋表面形成锈层,铁锈的体积最大可膨胀至原来体积的6倍。钢筋膨胀使周围的混凝土产生较强的拉应力,当混凝土中的拉应力超过混凝土的抗拉强度时,混凝土将顺筋开裂,严重时使混凝土保护层剥落。混凝土开裂后,进一步丧失对钢筋的保护,使腐蚀介质更容易到达钢筋表面,加剧钢筋混凝土结构的破坏。

相关资料证明,硫酸根离子在富含氯离子的环境中作用会大大减弱。通过检测数据可以发现,硫酸根离子含量较高的区域都伴随高浓度氯离子,作用受到弱化,对钢筋腐蚀不起主要作用。

4.3 东营地区钢筋混凝土电杆腐蚀分析

东营地区环境中的腐蚀性介质主要是硫酸根离子和氯离子,在水、氧、二氧化碳的共同作用下,腐蚀损坏悄然发生。硫酸根离子的破坏作用主要表现为对混凝土的破坏,使电杆混凝土发生盐胀,造成杆身裂缝。以氯离子为主的腐蚀性介质将裂缝作为新的侵入通道,加速钢筋锈蚀,发生锈胀,使电杆混凝土沿主筋方向开裂、脱落。另外,由于游离碳酸和自由氯离子对电杆中氢氧化钙的溶蚀作用,导致电杆空隙扩大,强度降低,腐蚀性硫酸根离子和氯离子更易侵入,盐胀和锈胀也就更容易发生,由此加快钢筋混凝土电杆的结构破坏,使混凝土保护层开裂与脱落。

5 防护措施

在胜利油田电网的建设、运行、维护中,预防盐碱腐蚀是重要内容。在长期电网运营中,胜利油田积累了丰富的经验教训,简单而言是提高混凝土密实度、增大钢筋保护层厚度、保证电杆结构强度、减缓腐蚀性介质侵入,同时规范电杆加工技术要求,试验和推广各种电杆腐蚀防护措施。

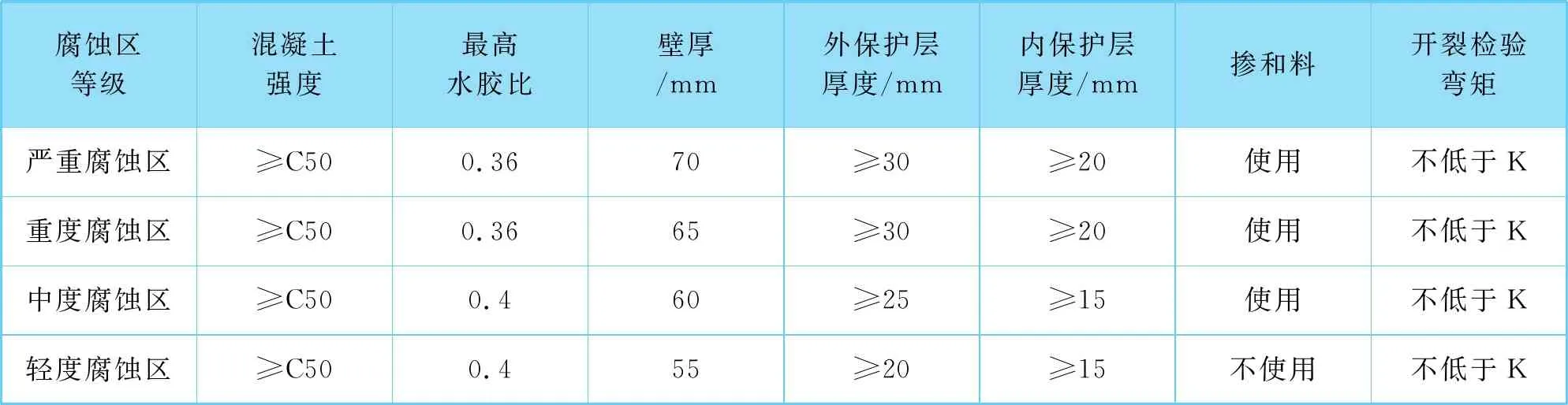

根据区域腐蚀等级,提出不同的技术要求,具体细化为:① 提高混凝土强度等级、水胶比,以提高电杆的密实度,减弱渗透作用,减轻环境水的侵蚀破坏;② 增大电杆壁厚,加厚混凝土保护层,使之大于混凝土碳化深度,使钢筋得到保护,可防锈防裂;③ 添加适当的掺加剂,增强电杆自身抗蚀能力。

根据研究分析成果,形成胜利油田耐腐蚀电杆生产制造要求,见表3。

加固补强是目前解决电杆腐蚀破损的最主要手段。近几年,通过试验、推广水泥电杆补强加固技术,在提高钢筋混凝土电杆强度、修复电杆腐蚀防护等方面积累了丰富经验。目前采用的主要加固补强方法有外套钢管加固、外包混凝土加固、聚合物水泥砂浆修补加固、环氧树脂玻璃纤维包绕灌胶加固、包槽钢加固、横梁+防风拉线加固、碳纤维布与配套胶粘剂加固。包槽钢加固和碳纤维布与配套胶粘剂加固应用范围广,效果相对较好。

包槽钢加固是外套钢管加固的一种改进措施,将早期的外套钢管加固改良为槽钢+抱箍的组合形式,如图2所示。调整槽钢长度及与抱箍的匹配,应用可以更加广泛。这一加固方式根据受损杆身长度匹配加固件长度,对杆身漏筋进行修补,利用槽钢与抱箍焊接成组块,螺栓紧固抱箍,使加固件与杆身紧固连接,完整跨过受损杆身,抱箍与杆身的孔隙采用环氧树脂注胶填实。这一方法成本低,强度高,安装便利,在较大面积补强加固中大量使用。

表3 胜利油田耐腐蚀电杆生产制造要求

图2 包槽钢加固

碳纤维加固采用碳纤维专用胶将碳纤维布粘贴于钢筋混凝土电杆表面,起到结构补强和抗震加固的作用,如图3所示。碳纤维是一种含碳量在95%以上的高强度、高模量新型纤维材料,相比玻璃纤维,抗拉强度及弹性模量高数倍。进行碳纤维包裹时,边缘交叠,按照破损程度配置双层、三层碳纤维布,使用水泥基胶合剂与底胶将碳纤维布与电杆平整粘接至足够厚度。

图3 碳纤维加固

采用碳纤维加固,不需要大型工具,可以根据需要任意裁剪,不改变结构形状,不影响结构外观。碳纤维材料质量轻,强度高,比重仅为钢材的1/4,拉伸强度却为钢材的7~10倍,对温度具有良好的适应性,对酸、碱、盐也有良好抗性,并且抗紫外线和防水等性能也较好。因此,碳纤维加固在线路电杆、变电站构架加固中广泛采用。

2019年以来,胜利油田电网采用以槽钢结构和碳纤维复合材料为代表的加固技术对腐蚀破损钢筋混凝土电杆进行大量加固,槽钢结构强度得到实践检验,碳纤维加固技术的结构恢复和腐蚀防护效果也得到验证,成为油田电网应对电杆腐蚀损坏的有效手段。

2020年,根据胜利油田耐腐蚀电杆生产制造要求试制了13根电杆,在滨海供电管理区进行应用,电杆所处环境为盐碱地,周边均为盐池或海产养殖场,到目前为止状况良好。

6 结束语

混凝土电杆腐蚀破损机理非常复杂,往往是多种因素、多种介质共同作用的结果。深入研究混凝土电杆腐蚀破损机理,从物理、化学、电化学等多角度研究电杆腐蚀损坏的发展过程,有利于从源头上采取防腐蚀措施。胜利油田电网钢筋混凝土电杆腐蚀防护技术是在创新实践和引进推广的基础上发展起来的,强调成本和效果平衡,目前正在积极对标国际国内电力行业先进水平,在碳纤维复合电杆应用、新型耐腐蚀电杆试验推广、成品保护施工工艺推广、线路防腐蚀设计和腐蚀破损维修维护等方面进行大胆实践,在本质防腐、科学防治方面与时俱进。