一种航空电子模块的轻量化设计及仿真分析

2022-04-09吴晗

吴晗

摘要:航空电子设备对产品重量要求十分严格,而随着模块化理念的推广,电子设备内数量众多的电子模块的重量会对设备产生巨大的影响。因此设计合理的模块结构对航空电子设备轻量化设计十分重要。同时,模块内导热板的重量通常占模块总重量的50%以上,因此导热板的减重设计对于模块的轻量化设计效果明显,且导热板的减重相对于PCB的减重更容易实现。但是,导热板过度减重会导致模块的整体强度和散热能力迅速下降,因此合理的设计十分重要。通过提出一种轻量化模块导热板设计,并经过理论计算和有限元软件的仿真分析,对设计方案分别进行静力学和热力学分析和校核,得到轻量化设计前后导热板的最大应力和温升,与理论计算结果进行对比,然后通过实际产品的验证得出最终结果。结果表明,该设计对电子模块的减重效果明显,且产品的强度和散热能力满足设备的使用需求。

关键词:航空;模块;导热板;轻量化设计;强度;热力学;有限元

中图分类号:V243

文献标志码:A

文章编号:1009-9492 (2022)02-0124-05

0 引言

随着航空电子设备的发展,其系统结构形式也经历了从分立式到高度综合模块化的发展[1-2]。同时随着飞机性能的提升,其装机环境适应性要求和重量要求也变得越来越严格。综合模块化的航空电子设备为了便于安装和维护,广泛地使用插入式PCB模块[3],其数量多,占总重量的比例也大。然而对于航空电子设备,其必须在各种严酷的振动和冲击环境中工作,因此电子模块如果在缺少加固的条件下使用将很难达到环境适应性要求。

当前航空电子设备通常采用的铝合金材料的导热板加固PCB模块的方式加固PCB板,该方法不但能提供更好的散热条件,而且提高了模块的刚度和固有频率,使其在各种条件下可以满足使用要求[4-6]。但是传统结构的导热板质量往往较大,以6U板为例,质量通常高达800 g以上,占据模块总质量的50% - 70%,若大量使用这样的导热板,将使设备的总重量无法满足装机要求。因此必须对模块导热板进行轻量化设计,且导热板的减重设计相对于PCB的减重设计更容易实现。然而过度的减重又会导致导热板的强度和散热能力迅速下降[7]。因此,本文提出了一种标准6U航空电子模块轻量化导热板的设计方案,并对其进行静力学和热力学的理论计算和有限元仿真分析,并对结果进行分析和校核,验证最大应力满足强度要求,导热板温升满足散热需求.然后通过实际产品的试验进行验证,为航空电子模块轻量化设计提供一种可靠的思路和方法。

1 理论计算

1.1 导热板弯曲简化假设

导热板弯曲时,可以将其假设成一个截面为矩形的梁,而通过梁的纯弯曲试验及简化假设[8],可以知道以下前提条件。

(1)弯曲的平面假设:导热板的各个横截面在变形后仍保持为平面,并且仍然垂直于變形后的导热板轴线,只是绕横截面上的某轴转过了一个角度。

(2)单向受力假设:导热板弯曲时纵向“纤维”之间互不牵挤,每根纤维都只受轴向的拉伸或者压缩。

实践表明,以上假设为基础导出的应力和变形公式,符合实际情况。同时,在纯弯曲情况下有弹性理论也可得到相同结果。

1.2导热板纯弯曲时的正应力计算公式

1.2.1 变形几何关系

对任一指定横截面,p为常量,因此,式(1)表明,导热板横截面上任一点处的纵向线应变ε与该点到中性轴的距离y成正比,中性轴上各点处的线应变为0。

1.2.2 物理关系

根据单向受力假设,梁上各点皆处于单向应力状态。在应力不超过材料的比例极限即材料为线弹性,以及材料在拉、压时弹性模量相同的条件下,由虎克定律得:

σ= Eε=Ey/p

(2)

对任一指定的横截面,Elp为常量,因此式(2)表明,横截面上任一点处的弯曲正应力σ与该点到中性轴的距离y成正比,即弯曲正应力沿截面高度按线性分布,中性轴上各点处的弯曲正应力为0。

1.2.3静力学关系

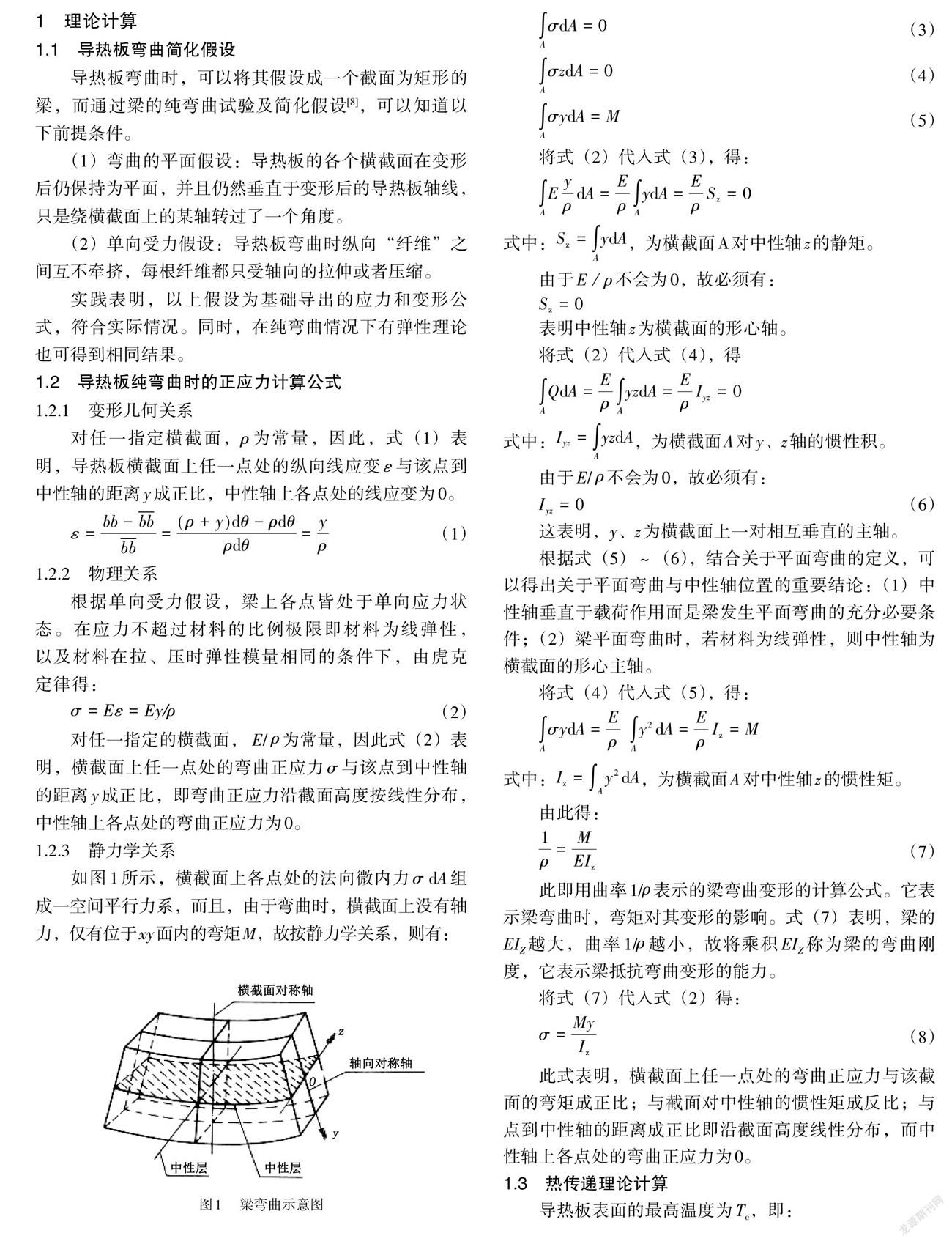

如图1所示,横截面上各点处的法向微内力σdA组成一空间平行力系,而且,由于弯曲时,横截面上没有轴力,仅有位于xy面内的弯矩M,故按静力学关系,则有:

这表明,y、z为横截面上一对相互垂直的主轴。

根据式(5)~(6),结合关于平面弯曲的定义,可以得出关于平面弯曲与中性轴位置的重要结论:(1)中性轴垂直于载荷作用面是梁发生平面弯曲的充分必要条件;(2)梁平面弯曲时,若材料为线弹性,则中性轴为横截面的形心主轴。

此即用曲率1/p表示的梁弯曲变形的计算公式。它表示梁弯曲时,弯矩对其变形的影响。式(7)表明,梁的EIz越大,曲率1/p越小,故将乘积EIz称为梁的弯曲刚度,它表示梁抵抗弯曲变形的能力。

将式(7)代人式(2)得:

此式表明,横截面上任一点处的弯曲正应力与该截面的弯矩成正比;与截面对中性轴的惯性矩成反比;与点到中性轴的距离成正比即沿截面高度线性分布,而中性轴上各点处的弯曲正应力为0。

1.3热传递理论计算

导热板表面的最高温度为Tc,即:

1.3.2 导热板热阻引起的温升计算

导热板的传导热阻为R=L /K.A[7],L为传热路径上的距离,K为材料的热传导率,A为传热路径上的横截面积。

导热板材料6063-T4,导热系数200 W/ (m.K),最高温度在中间芯片位置。温升△T2将达6.3℃。

假定环境温度为20℃,得:

TC=Ta+△T1+△T2=28.08℃

2 实例分析

2.1 模型选择

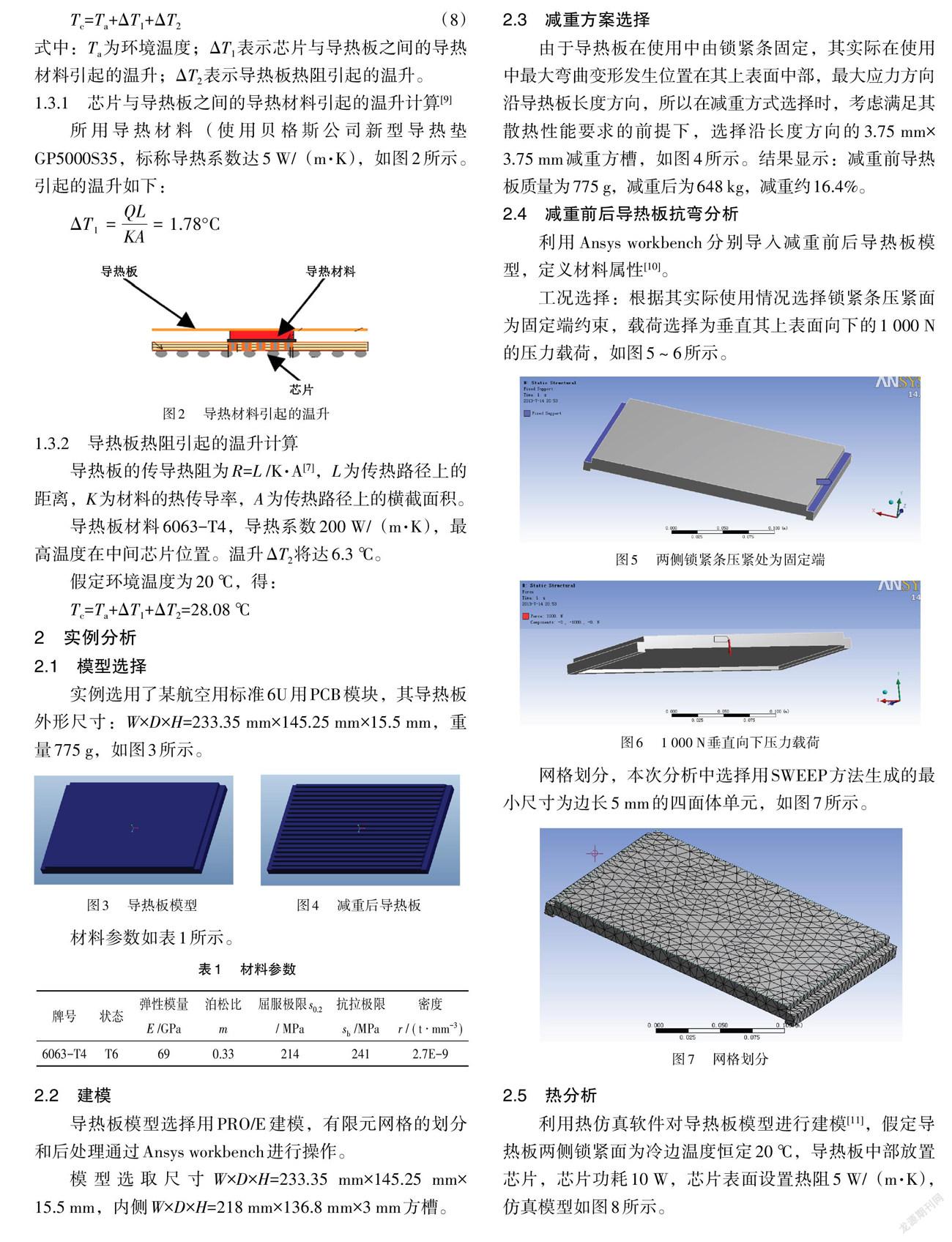

实例选用了某航空用标准6U用PCB模块,其导热板外形尺寸:WxDxH=233.35 mmx145.25 mmx15.5 mm,重量775 G,如图3所示。

2.2 建模

导热板模型选择用PRO/E建模,有限元网格的划分和后处理通过Ansys workbench进行操作。

模型选取尺寸WxDxH=233.35 mmx145.25 mmx15.5 mm,内侧WxDxH=218 mmx136.8 mmx3 mm方槽。

2.3 减重方案选择

由于导热板在使用中由锁紧条固定,其实际在使用中最大弯曲变形发生位置在其上表面中部,最大应力方向沿导热板长度方向,所以在减重方式选择时,考虑满足其散热性能要求的前提下,选择沿长度方向的3.75 mmx3.75 mm减重方槽,如图4所示。结果显示:减重前导热板质量为775 G.减重后为648 kg,减重约16.4%。

2.4 减重前后导热板抗弯分析

利用Ansys workbench分别导入减重前后导热板模型,定义材料属性[10]。

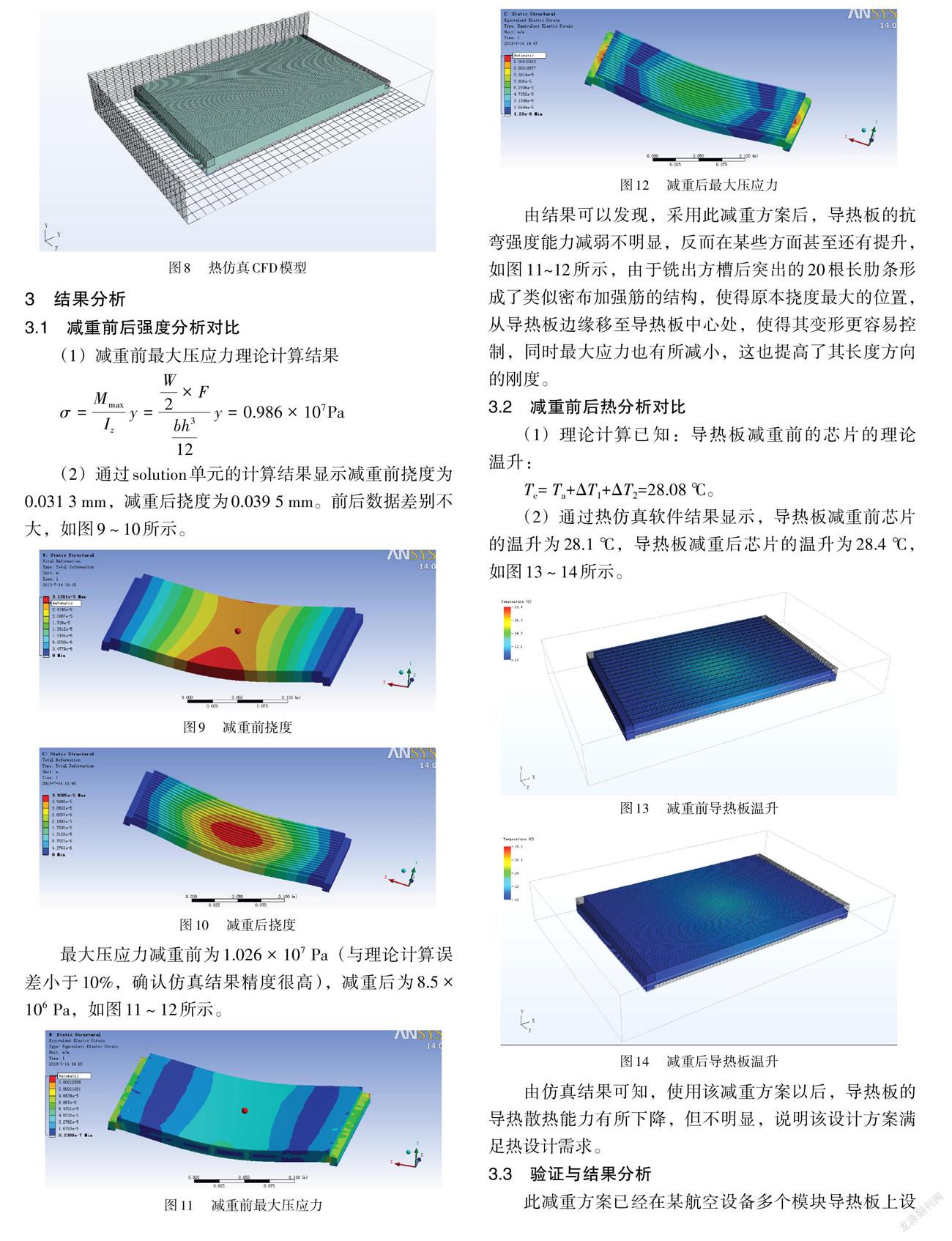

工况选择:根据其实际使用情况选择锁紧条压紧面为固定端约束,载荷选择为垂直其上表面向下的1 000 N的压力载荷,如图5-6所示。

网格划分,本次分析中选择用SWEEP方法生成的最小尺寸为边长5 mm的四面体单元,如图7所示。

2.5 热分析

利用热仿真软件对导热板模型进行建模[11],假定导热板两侧锁紧面为冷边温度恒定20℃,导热板中部放置芯片,芯片功耗10 W,芯片表面设置热阻5 W/ (m-K),仿真模型如图8所示。

3 结果分析

3.1 减重前后强度分析对比

(1)减重前最大压应力理论计算结果

(2)通过solution单元的计算结果显示减重前挠度为0.031 3 mm,减重后挠度为0.039 5 mm。前后數据差别不大,如图9 - 10所示。

最大压应力减重前为1.026×10 7 Pa(与理论计算误差小于10%,确认仿真结果精度很高),减重后为8.5×10 6 Pa,如图11 - 12所示。

由结果可以发现,采用此减重方案后,导热板的抗弯强度能力减弱不明显,反而在某些方面甚至还有提升,如图11-12所示,由于铣出方槽后突出的20根长肋条形成了类似密布加强筋的结构,使得原本挠度最大的位置,从导热板边缘移至导热板中心处,使得其变形更容易控制,同时最大应力也有所减小,这也提高了其长度方向的刚度。

3.2 减重前后热分析对比

(1)理论计算已知:导热板减重前的芯片的理论温升:

Te= Ta+△T1+△T2=28 .08℃。

(2)通过热仿真软件结果显示,导热板减重前芯片的温升为28.1℃,导热板减重后芯片的温升为28.4℃,如图13 - 14所示。

由仿真结果可知,使用该减重方案以后,导热板的导热散热能力有所下降,但不明显,说明该设计方案满足热设计需求。

3.3 验证与结果分析

此减重方案已经在某航空设备多个模块导热板上设计使用。在实际使用中可以为航空机箱内的印制电路板组件减重15% - 35%,减重效果明显,而其在实际使用中,也没有出现强度和散热能力大幅度减小而导致影响组件正常使用的情况,能力满足要求。而在散热性能和动力学性能上,通过环境试验证明设备的各项性能都能达到要求。

4 结束语

本文提出了一种航空电子设备模块的轻量化设计,通过理论计算、有限元软件的仿真分析和实际产品的试验验证,证明了设计方案可靠性。

轻量化设计在当前综合模块化的航空电子设备结构设计中越来越重要,以本文提出的导热板设计为例,其减重设计不但要对其结构强度进行仿真分析,还需要对其散热能力进行分析,另外还需要结合组件实际的装配情况进行振动模态分析,抗振动抗冲击分析,EMC分析等。本文提供了一种可行性的设计,但实际并未找到最优化的减重方案和优化设计的具体方法,因此多场耦合的可靠性仿真和参数化优化设计是将来重要的研究方向。

参考文献:

[1]汪桂华.未来十年综合航电系统的发展趋向[J],电讯技术,2002(6):23-26.

[2]霍曼,邓中卫,国外军用飞机航空电子系统发展趋势[J].航空电子技术,2004,35(4):5-10.

[3]阎迎军.综合模块化航空电子设备结构设计[D].西安:西安电子科技大学,2006.

[4]周旭.电子设备结构与工艺[M].北京:北京航空航天大学出版社.2004.

[5]邱成悌,赵悖殳,蒋全兴,电子设备结构设计原理[M].南京:东南大学出版社。2005.

[6]李建荣,赵新平.冷板制造技术与工艺[J].电子计算机,2001(149):19-22.

[7]R A Amy. Efficient Design of Spacecraft Electronics to SatisfyLaunch Vibration Requirements[D]. University of Southampton2009.

[8]欧贵宝,朱加铭.材料力学[M].哈尔滨:哈尔滨工程大学出版社.1997.

[9]葛新法.基于TigerSHARC的高速信号处理机的热设计[D].杭州:杭州应用声学研究所,2011.

[10]李朝万.基于Proe和Ansysworkbench平台内燃机结构设计[D].昆明:昆明理工大学,2010.

[11]余建祖.电子设备热设计及分析技术[M].北京:高等教育出版社.2002.