基于流固热耦合的旋转导向钻具电子仓散热设计

2022-04-09陈雨张光伟胡金帅李俊岭闫丰平

陈雨 张光伟 胡金帅 李俊岭 闫丰平

摘要:旋转导向钻井技术是目前最先进的钻井技术,为了提高导向钻井工具中驱动器的散热能力,设计了一种新型的电子仓散热结构并用Soildworks实现。该结构采用贴合圆形电子仓的散热基板和肋片状外壁面结合的方式,仅依靠钻井液的循环作为冷却液进行自发散热,相比于内置热管或风扇进行强迫散热的方式,该结构更加经济可靠。导入ANSYS中进行流固热耦合的仿真分析的方式确定此散热结构下驱动器的安全工作范围,即环空处钻井液的最高温度,适用流速以及黏度。所设计的散热机构为解决导向钻具内发热元件的散热问题提供了一条新的途径。

关键词:流固热耦合;旋转导向;电子仓;散热设计;热仿真

中图分类号:TH164;TE95

文献标志码:A

文章编号:1009-9492( 2022) 02-0090-04

0 引言

我国石油钻井现阶段主要面临深层、地质结构复杂、效率低等问题。在水平井、大位移井、大斜度井的开采中,由于旋转导向钻井技术具有超强的钻井轨迹控制能力、高的钻井效率、低的钻井成本、光滑的井眼轨迹、极少的卡钻风险等诸多优点,因此对旋转导向钻井工具的研制显得十分重要[1]。在国家科技重大专项的支持下,经过科研工作者多年的潜心研究,我国在旋转导向技术方面取得了长足的发展。组成导向系统的电子设备众多,受钻具形状空间限制,元器件排布方式紧凑,工作时间长,使得密集空间内热流密度剧增。特别对于在处于井下高温高压的钻井工具中的电子元件,在设计阶段不重视热设计,则系统工作时可能會因为温升过高而导致系统工作不稳定甚至失效[2]。

散热处理是电子元器件设计必须重视的设计,其排布方式的合理与否直接与驱动系统功率密度设计的优劣相关。工程中,因热设计不合理造成的产品损坏的故障率在各种故障中的比例高达50%以上[3]。随着温度的增长,一般功率电子设备的失效率呈指数增长。温度升高会引起元器件电阻阻值降低、电容器的使用寿命缩短、变压器绝缘材料性能的下降、电子器件焊点合金结构的变化等问题[2]。因此,分析导向钻具电子舱仓的温度场并对其中电子元件进行合理的热设计很有必要。本文主要针对旋转导向钻井的电子仓内主要发热元件进行散热分析,对发热元件进行散热设计,使用CAD软件确定散热板结构,通过CFD软件进行三维温度场的模型建立,进行电子仓的温度分析,为钻具具体投入工作做理论支撑。

1 散热系统的理论分析和设计

1.1 问题描述

为实现导向功能,在导向钻井工具的电子仓中,放置两台用于分别控制两个偏心环的伺服驱动器,电子仓位于钻杆内部,外部环境为钻井液。电子仓采用动密封,环境密闭,驱动器产生热量无法及时有效散失,热量集中,驱动器未经散热处理,热量集中于塑料外壳内部,由底座的散热铝片与空气进行白然对流散热,易超过设备的最大允许工作温度,导致降低设备的驱动精度和缩短其使用寿命。因此,未经散热处理的驱动器在密闭空间工作,容易到达最大结温,损坏元器件,有必要进行散热设计[4]。驱动器工作状态所产生的热量有两个传输途径,包括内部传输和外部传输。其中,内部传输是产生的热量经过克服元件与外部塑料壳体连接层的传导热阻,达到壳体的外表面,这部分传至表面的热量再通过白然对流和热辐射的方式传递给电子仓密封空间[5]。一部分外部传热途径是,热量通过热传导传递给散热的铝片,再由铝片经电子仓壁面通过强制对流的方式,与流动的钻井液进行热交换,传热模型如图1所示。

针对以上问题,本文设计了一种新型结构的电子仓,主要创新点为结构方面,改进了钻具的外部形状,采用了肋排状外壳,配合驱动器底部的散热铝片,采用散热器贴合电子仓内壁利用热传导与外壁处钻井液换热的方式,使得驱动器T作环境温度保持在80℃(零件设计手册)以下。

1.2 散热结构设计

1.2.1 驱动器散热设计

驱动器处于密封网筒形电子仓内,散热主要途径是由底部铝片白然传递至散热块以及电子仓壁面,通过热传导与强制对流的形式把热量从电子仓内散发到温度较低的钻井液处,与通过底部铝片进行热传导的热量相比,通过热辐射和白然对流散失至电子仓内的热量对整体温升的影响可忽略不计,即认定驱动器产生的热量全部由铝片进行发散。

电子仓内的设备主要是两个驱动器,结合电子仓外形条件和散热方式按照以下原则进行结构设计:(1)散热块曲面完全贴合电子仓内壁形状,平面宽度覆盖铝制底片的宽度,由于电子仓内密闭无空气流动,铝制散热块仅起温度传导到桥梁作用,不采用肋片形状[6]。(2)将电子仓与散热块贴合的外壁面处,设计肋板式形状,增大传热面积以增强传热效果。(3)驱动器尽可能远距离相对摆放,防止相互产生热影响,各白独立散热。

根据以上原则,确定驱动器的摆放方式为相对直线型平行排布,其布置空间上的长度由下式计算得到:式中:△为驱动器安装的间距;l为电子仓内部布置空间的长度,取153 mm;n为长度方向布置的驱动器单元数量;w为驱动器的宽度,取52mm;l0为散热器预留长度,

布置空间的高度,考虑到散热器的制作成本以及驱动器的底座安装方式,铝制散热器为一面紧贴电子仓内壁的圆弧面,一面安装驱动器的平面。根据驱动器的底座尺寸及电子仓内预留空间,将散热器平板尺寸定为48 mmx150 mm,网弧面为φ80的一段圆截面,截取距离为圆心高度32 mm,安装时贴合圆筒内壁。

1.2.2 电子仓散热设计

考虑到电子仓的空间尺寸有限且仓内只存在了自然对流,驱动器的热耗散功率,成本限制,为了满足驱动器的长时间工作要求,确定采用散热器分散热量集中,根据温度自然从高到低进行自发的传导,与温度较低的钻井液进行对流换热,完成整个散热过程。

从散热方式考虑,电子仓外壳与钻井液直接接触,为增强电子仓外壁面的传热能力,同时尽量避免影响钻井液的流动速度,兼顾电子仓重量,仅将壳体与散热器壁面连接处加工成肋板散热形状,提高整体对外散热面积。

图2所示为使用Soildworks所设计的配合铝质散热片的电子仓散热结构。

2 热仿真

根据本文设计,将建立好的模型,经过简化后,导人ANSYS中进行仿真。驱动器底座与散热器通过螺纹直接连接,近似认为两者接触的部分温度相同[7]。查询驱动器的零件手册得其结温范围和热源传导至底座的热阻。散热器肋片表面的温度由驱动器的底座温度确定。驱动器的底板及散热器采用挤压铝6061,热导率为236 W/(m.K),电子仓采用铜,热导率为401 W/ (m.K)。

2.1 简化散热模型

为使热仿真更加快速,将结构设计中对仿真结果影响不大的部分进行简化,去除驱动器的模型结构,只考虑热传导方式和钻井液强制对流,认定驱动器的热量全部由底部的铝制底片散出,将驱动器缩减为46 mmx55 mmx2 mm的长方体铝板[9],电子仓外部的肋片结构省去圆角等工艺结构。并且由于模型的对称性,取一台驱动器进行散热分析。

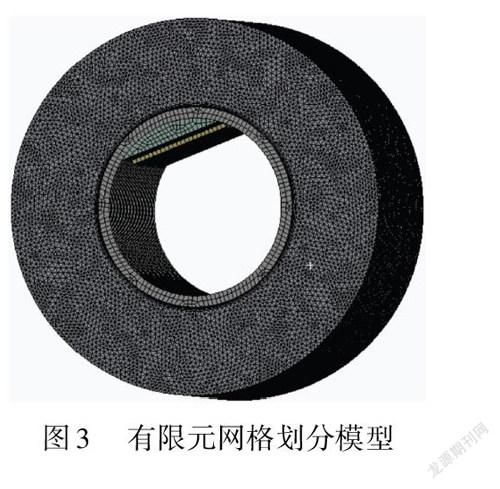

2.2 网格划分

对经过简化的散热模型整体进行网格划分,采用AutomaticMethod对全局划分,调整微元尺寸为1X10 -3 m。由于需要定义流体边界层,为固液耦合传热做准备,采用Inflation将贴合电子仓壁面的流体面进行局域化网格划分,划分完成后模型如图3所示。

2.3 仿真参数设定

根据真实钻井液的密度修改water-liquid的参数并用来定义流体区域,定义模型各固体域的材料,为保证各区域内的热传递和热对流,需要添加Contact Region设定各部件间的连接。在设置驱动器底部铝片时,勾选Source-Terms,激活此处为热源,热功率为额定功耗160 W。由于在井下钻进时钻具发生偏移,偏转角度随实际工况变化,导致重力方向难以确定,因此不勾选重力选项。

2.4 仿真分析结果

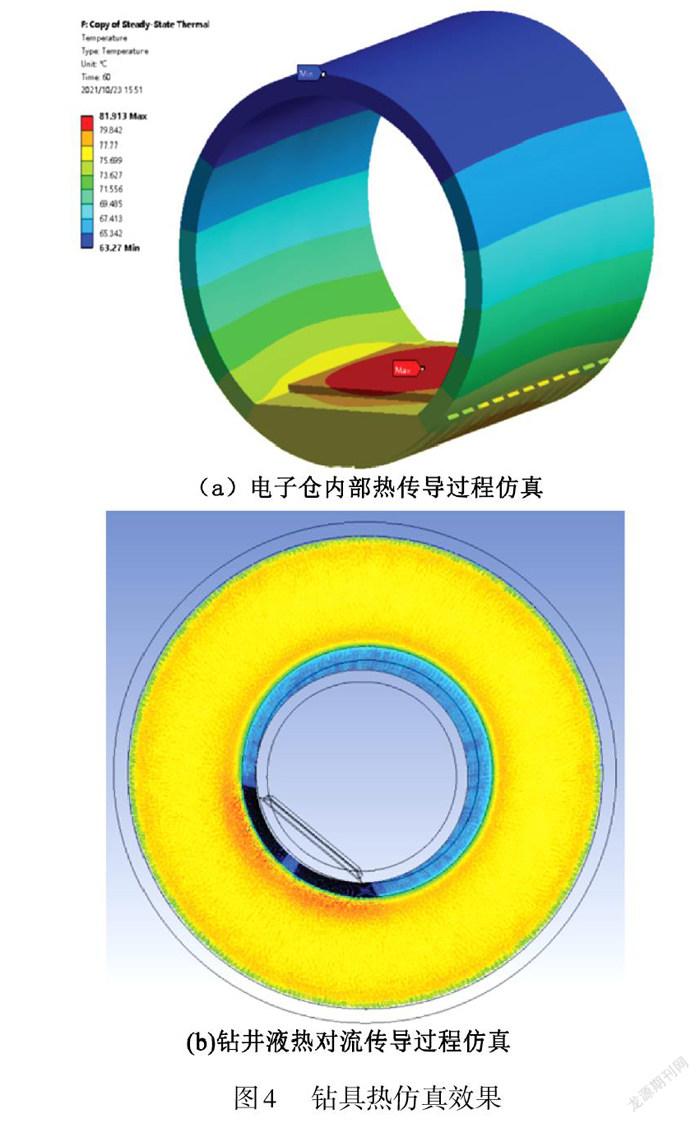

根据散热传热的类型将仿真过程分为两部分,由散热铝片至散热器至电子仓壁面的热传导,采用Steady-State Thermal模块分析,将分析结果导人Fluid Flow( Fluent)模块分析,得到电子仓壁面传至钻井液的热对流情况[10]。

如图4 (a)所示,温度由驱动器底座传递至电子仓外壁,观察云图,不同颜色代表温度最高分布在铝片处,未经散热处理时达81.313℃,超过了驱动器的最大工作温度,通过热传递向电子仓外壁自发均匀扩散,在传递过程中形成温阶。在电子仓外壁处,有低温的钻井液流经,主要通过热对流进行固液热交换,在仿真结果中,如图4 (b)所示,可以观察到在肋片状外壁处,即驱动器散热方向处温度最高,流经此处的流体呈现高温度分布。

2.4.1 流体温度对散热效果影响

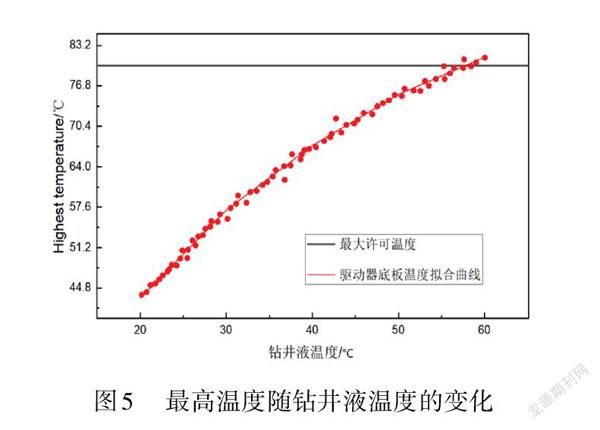

首先保证电子仓外形及驱动器散热功率不变,探究流体温度对驱动器底片最高温度的影响。电子仓位于钻具内部流动的钻井液内,环境温度是环空内钻井液在井底的温度,参照实际井底温度,钻井液温度即钻具环空温度范围25-60℃,此温度范围内的钻井液条件下铝片的最高温度分布如图5所示。

从图5可以看出当钻井液的温度变化范围在57℃以内的范围里,虽然随着钻井液温度的升高散热器的最高温度上升趋势,但随着钻井液温度升高,减弱了散热的强度,影响了散热的效果。影响散热的原因在于:环空处钻井液温度升高,即电子仓工作环境温度升高,直接降低了与散热底板的温度差,根据牛顿冷却定律:

φ= λS△T

(2)式中:咖为驱动器的产热功率,λ为电子仓壁面与流体的对流换热系数,S为肋片结构表面积,△T为电子仓表面温度和环空处钻井液温度差值。

可以得出,随钻井液温度与驱动器温差降低,传热效果减弱,但根据驱动器的最大许可工作温度,57℃仍处在允许范围内。因此本文所设计的散热结构,允许工作范围为57℃的钻具环空温度。

2.4.2流体速度对散热效果影响

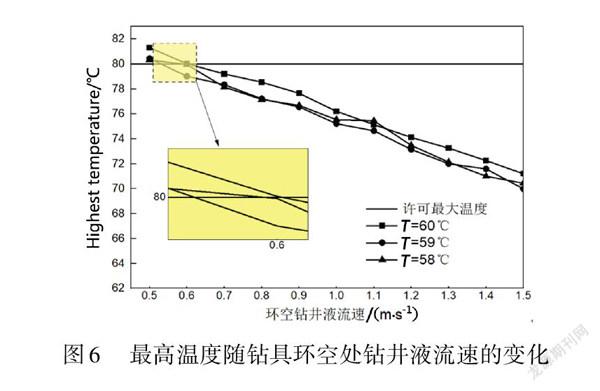

保持换热效果最佳的钻井液温度,根据实际井下钻井液的排量,确定电子仓外壁面处钻井液的流速范围为0.5 -1.5 m/s,此速度范围下,铝片的最高温度如图6所示,由于散点混乱,在小图中仅保留拟合曲线观察仿真结果。

从图6中可以看出,当钻井液速度增大时,铝片的最高温度下降,原因是流体与固体表面之间的换热能力与物体表面附近的流体的流速有关,同等热流条件下,随着钻井液流速的增大壁面温度降低。钻井液流动速度的增大有利于液流扰动的形成和发展,强化钻井液体系的混乱程度,促进电子仓壁面与液流换热过程的持续进行;同时,高速流动的液流能在肋片状上壁面滯止点附近产生更薄的边界层,降低热阻;此外,随着液流速度的增大,流体从层流向湍流状态过渡,使得更多流体分子进入肋片间隙,减小间隙区域回流的影响,强化固液界面的传质过程。因此,电子仓外壁面表面液体流速的增加,从而降低热阻,有利于电子仓外壁面散执[11]。钻井液的流速愈大,与电子仓壁面接触处的对流换热能力也愈强。并且在环空钻井液温度至60℃时,流速超过0.6 m/s时,该设计仍然在许可工作温度范围内,因此该散热设计可以在流速为0.6 m/s以上的钻井液环境下使用。

2.4.3 流体黏度对散热效果影响

保持换热效果处于临界状态的的钻井液温度和流速,进一步探究钻井液黏度对驱动器散热效果的影响。取钻井液黏度的变化范围为20-100 mm2/s,此黏度范围内的钻井液条件下铝片的最高温度分布如图7所示。

图7描述了电子仓外输送不同黏度的钻井液时,液流与管壁之间的换热能力与黏度的关系。水基钻井液相对油基钻井液的黏度较低,本图对在该散热结构下的钻井液的输送有参考意义。由图可得,电子仓外为低黏度流体时,通过影响对流换热系数的变化而改变铝板最高温度,对流换热系数的数值变化随黏度在20 mm2/s与80 mm2/s之间改变时,幅度较大。黏度越高对流换热系数数值越大,在流速、热流密度以及温度一定时换热系数随黏度的增加而增大[12]。这是由于,流体的黏度对流体的换热系数有影响,根据采用动量热量比拟的方法建立输油管道对流换热系数模型壁面处的温度与湍流普朗特数成正比关系,普朗特常量与流体黏度呈正相关,因此钻具环空钻井液的黏度越高,电子仓散热能力越强。因此在钻井液温度59℃,流速为0.5 m/s时,黏度范围在50 mm2/s以上,可应用此设计进行散热处理。

3 结束语

本文设计了一种具有散热效果的内置散热片的电子仓,在没有外加强迫散热的条件下,可以满足最大连续输出功率为1600 W,效率为90%的驱动器在可行范围下安全工作要求。通过流固热耦合仿真验证了该设计的可行性,并得出所设计的结构在环空处钻井液的温度、流速以及黏度的适用范围。为旋转导向钻井工具用大功率伺服驱动器的散热设计提供了一种新思路。但本文仅选择了满足理论计算结果的一种设计,未对电子仓的肋片设计做进一步的优化,后续将通过对井下环空钻井液的流固耦合仿真模拟对结构做优化设计。

参考文献:

[1]展茂雷,张光伟.可控弯接头密封结构设计研究[J].石油矿场机械,2016 (4):28-31.

[2]张健.基于有限元热分析的潜油螺杆泵伺服系统井下驱动器研究[D].哈尔滨:哈尔滨工业大学,2010.

[3]韩复振.襟缝翼EMA高功率密度驱动系统研究[D].西安:西北工业大学。2016.