基于STM32的三余度智能压力传感器设计

2022-04-09鹿文龙

鹿文龙

摘要:三余度智能压力传感器是采取了三路冗余设计的压力传感器,与传统压力传感器相比,该传感器具有更高的可靠性和智能性。本文给出了一种基于STM32 MCU的三余度智能压力传感器设计方案,并列举了完整的软硬件设计细节。

关键词:三余度;溅射薄膜;信号调理;压力传感器;STM32F103

在航空、航天、船舶等重要压力测量场合,通常需要对压力测量装置进行三路冗余设计,需要使用到三余度压力传感器[1-2]。传统的三余度压力传感器是通过增加敏感芯体数量的方式,在一个压力接口座上焊接三个敏感芯体,然后设置三路放大电路,分别输出电压信号。此方式会导致传感器的体积和重量很大,而且传统的三余度压力传感器仅是对传感器进行了冗余设计,不具有智能判断的功能。三余度智能压力传感器与传统压力传感器的区别在于利用溅射薄膜技术对敏感芯体进行了三路冗余设计,同一个芯体具有三个压力感应电桥,可以输出三路电压信号。通过智能化算法处理,可以判断芯体是否存在故障、剔除故障数据、输出正确数据。在传感器出现故障时,或者某个支路传感器失效时,仍然可以输出正确信号。

1 测压原理

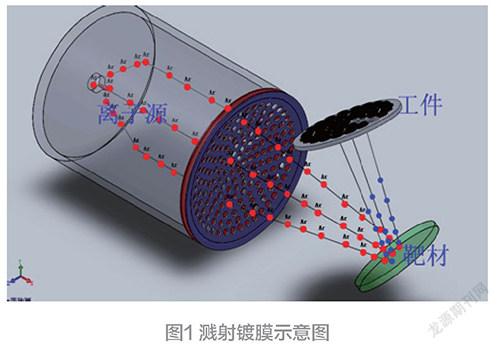

溅射薄膜技术[3-4]属于物理气相沉积技术的一种,它是利用带电荷的粒子在电场中加速后具有一定动能的特点,将离子引向欲被溅射的物质制成的靶电极,并将靶材原子溅射出来使其沿着一定的方向运动到衬底并最终在衬底上沉积成膜的方法。溅射镀膜系统示意如图1 所示。

薄膜压力敏感芯体采用溅射薄膜技术镀制而成,溅射中靶材无相变,化合物成分不易发生变化,溅射沉积到基片上的粒子能量比蒸发沉积高出几十倍,所形成的纳米材料的附着力大,能够抵抗较强的环境应力和较高的温度应力。所以溅射薄膜压力敏感芯体具有阻抗一致性高、温度特性稳定、输出精度高、耐高温等优点。

2 溅射薄膜芯体设计

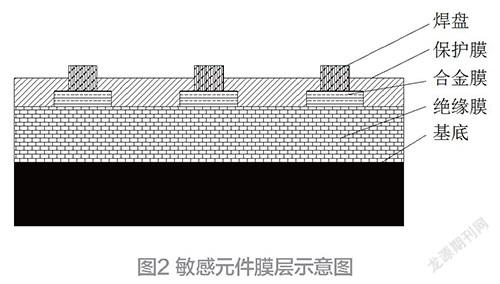

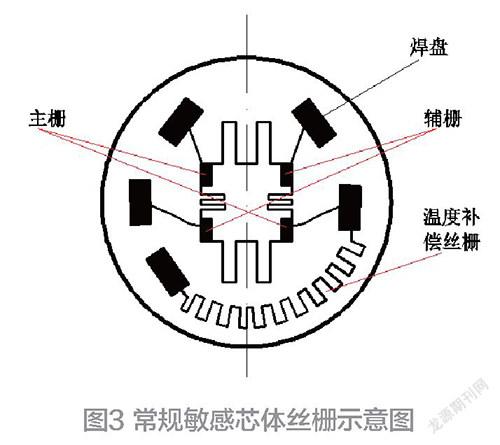

如图2所示,溅射薄膜敏感芯体由基底、绝缘膜、合金膜、保护膜组成。基底可传递并感应外界压力,将压力量转换为应变量。绝缘膜、合金膜和保护膜依次从下往上镀制在基底材料上,绝缘膜为SiO材料,具有良好的绝缘特性,用于隔离基底和合金膜。合金膜为金属材料,通过离子测控溅射技术镀制成特定的应变丝栅图形。如图3所示,常规单路薄膜敏感芯体的应变丝栅由两个主栅电阻和两个辅栅电阻组成,形成一个惠斯通电桥。基底的应变传递至合金膜后,应变丝栅会产生变形,从而引起惠斯通电桥输出发生改变。电桥的输出电压变化与外界压力变化存在比例关系,通过测量电桥电压便可实现对压力的测量。保护膜位于合金膜上表面,材料为SiO,对合金膜起到防护作用。

常规的溅射薄膜敏感芯体结构如图4所示,外形呈“礼帽”状,上端面密封,下端面内部开有深槽。上端面用于感受外界压力,外径为12 mm。当压力变化时上端面会产生对应应变,应变会引起镀制的丝栅电阻变形,电桥输出对应电压信号。

针对小量程压力传感器,因为敏感芯体为金属材质,通常弹性模量较大,相同压力条件下,芯体的应变量与芯体上端面厚度成反比。而芯体的输出灵敏度则与芯体的应变量成正比。要提高芯体的输出灵敏度就必须进一步减小上端面厚度,这给芯体加工带来了很大的难度。

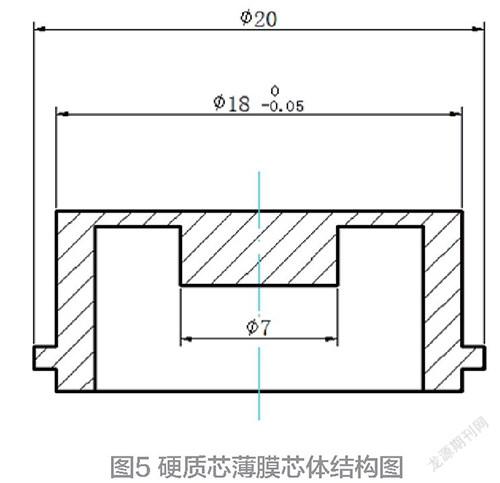

设计中对敏感芯体的结构进行了改进,如图5所示。改进后的敏感芯体为内腔带硬质芯式结构,即芯体的感压内腔带有一块硬质芯,整个芯体上表面为Φ18 mm,硬质芯直径为Φ7 mm。当压力作用于芯体内腔,由于硬质芯的存在,应变变形集中分布到内腔上表面硬质芯外围区域。与常规结构相比,相同压力产生的应变量增大,敏感芯体的输出灵敏度显著提高。

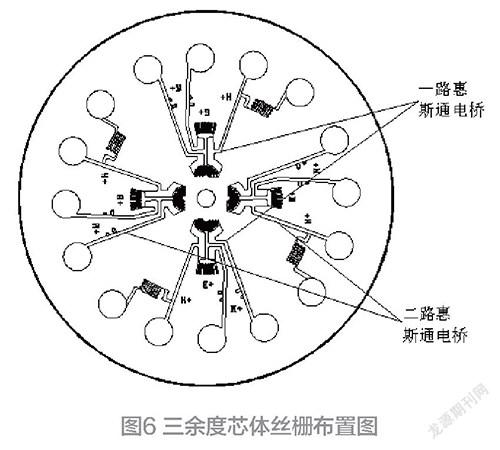

通过仿真确定敏感芯体的应变区域分布国,绘制应变丝栅图形,在敏感芯体的正向应变区绘制惠斯通电桥的主栅,在敏感芯体的负向应变区域绘制惠斯通电桥的辅栅。丝栅图形如图6所示,丝栅为三路冗余设计,保证可以组成三路惠斯通电桥,实现三路压力感应。当压力作用于敏感芯体内腔,应变丝栅组成的惠斯通电桥输出对应的毫伏级电压信号,电压信号与压力信号成正比。

3 绝压测量实现

小量程传感器通常要求具有绝压测量能力。而传统的溅射薄膜压力传感器由于敏感芯体暴露在外,只能测量表压压力而不能测量绝压压力。研究中设计了密封组件结构,用于密封敏感芯体上表面,为敏感芯体提供真空环境,从而实现对绝对压力的测量[6]。

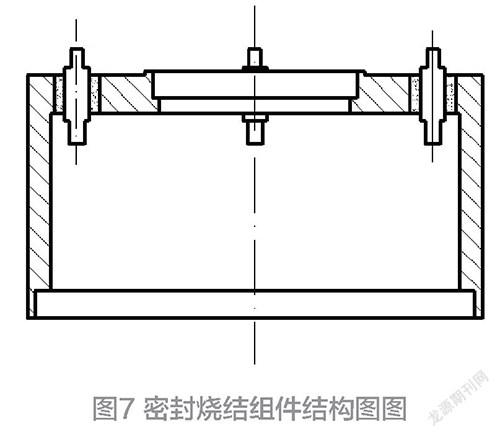

如图7所示,密封组件由密封壳体、金属插针和堵盖组成,金属插针通过玻璃烧结工艺密封烧结在密封壳体上,在真空条件下将密封壳体焊接在压力接口座上、将堵盖焊接在密封壳体顶部,可以为敏感芯体提供一个真空环境,实现对绝对压力的测量。

转接电路板位于密封结构内部,焊接固定在金属插针上,并与薄膜芯体上表面保持水平,采用金丝焊接技术焊接薄膜芯体焊盘和转接电路板焊盘,可将芯体信号引出至外部电路,实现信号转接。绝压密封结构实物如图8所示。

4 芯体信号标准化

传感器的单路放大调理电路由电源电路、放大电路、信号调理电路组成。电源电路对供电进行稳压和滤波处理,将外部较高电压转换为+5 V电压,为放大电路和信号调理电路提供稳定纯净的电源。放大电路对敏感芯体输出的毫伏级电压信号进行初步放大处理,将信号放大至信号调理器可接受的范围内。信号调理电路对初步放大的信号进行二次放大、输出校准和温度补偿,最终输出0.5~3.0 V标准电压信号。

三余度智能压力传感器由三组放大调理电路组成,分别为薄膜芯体的三路信号进行信号放大、温度补偿、输出標准化,便于后端采集处理电路进行信号处理,如图9所示。

5 硬件电路设计

三余度传感器的电路主要包括电源管理电路、供桥电路、放大调理电路和信号处理电路。信号处理电路由A/D(模拟/数字)转换模块、运算处理模块、参数存储模块、D/A(数字/模拟)转换模块、RS485通信模块组成,如图10所示。

MCU(微控制器)选择STM32F103单片机。该芯片具有48 kB SRAM(static ram,静止存取内存)、256 kB FLASH(闪存)、2个16位基本定时器、4个16位通用定时器、2个16位高级定时器、2个DMA(direct memory access,直接存储器访问)控制器、3 个SPI(serial peripheral interface,串行外设接口)、2个IIC(inter-integrated circuit,集成电路总线)、5个串口、1个USB(universal serial bus,通用串行总线)、1个CAN(controller area network,控制器局域网络)、3个12位ADC (模拟数字转换器)、1个12位DAC(数字模拟转换器)、1个SDIO(secure digital input and output,安全数字输入输出)接口、51个通用IO(输入输出)口。运行速率和存储空间完全可以满足设计需要。

AD(模数)采集模块主要功能是将标准化的传感器电压信号转换为量化的数字信号,然后发送给MCU运算处理单元。MCU的12位ADC是一种逐次逼近型模拟数字转换器。它有多达18个通道,可测量16个外部和2个内部信号源。各通道的A/D转换可以单次、连续、扫描或间断模式执行。ADC的结果可以左对齐或右对齐方式存储在16位数据寄存器中。ADC供电电压为2.4 V到3.6 V,ADC输入范围为VREF-≤VIN≤VREF+,当时钟为72 MHz时ADC的转换时间为1.17μs,可完全满足三路信号的响应要求。

存储电路用于存储压力信号的标定参数,保证数据掉电不丢失,便于运算处理电路调用数据。存储电路使用非易失性EEPROM(电可擦编程只读存储器)存储器,可按照指定地址存儲三路压力信号的校准参数。

MCU的DAC模块是12位数字输入,电压输出的数字/模拟转换器。DAC可以配置为8位或12位模式,也可以与DMA控制器配合使用。DAC工作在12位模式时,数据可以设置成左对齐或右对齐。DAC模块有2个输出通道,每个通道都有单独的转换器。在双DAC模式下,2个通道可以独立地进行转换,也可以同时进行转换并同步地更新2个通道的输出。DAC可以通过引脚输入参考电压VREF+以获得更精确的转换结果。三路压力信号进行判断后可以对数据进行优化后输出两路正确电压信号。

RS485通信模块主要为上位机提供通信接口。硬件上由MCU的RS485接口和RS485转换芯片组成。RS485总线负责数据的传输,将测量压力以电压值或者MPa的形式发送至上位机。根据算法,对传感器的工作状态进行判断后,发送正确数据。

6 三余度智能算法

传感器的故障模式[7]如下:

1)敏感芯体丝栅短路,芯体输出无信号;

2)敏感芯体丝栅断裂,芯体输出伏级信号;

3)放大电路短路,输出无信号;

4)放大电路内部击穿,输出电压超限。

当芯体输出无信号时,经放大后电路输出电压为零;当放大电路短路时,放大电路输出为零;当芯体输出伏级电压时,放大电路输出超限;当放大电路击穿时,输出电压超限。因此可以通过AD转换器采集到的电压值来区别芯体和放大电路的故障模式。为了保护采集电路,在放大电路的输出端设置限幅保护电路,这样可以避免过大的超限电压损伤AD采集模块。

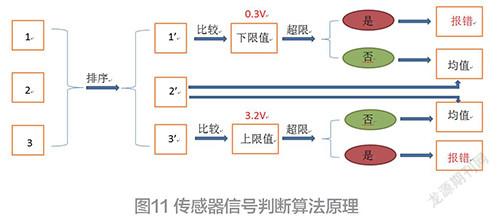

AD采集到的数据与预设的超限值进行比较,当发现某个支路的电压超限时,舍弃该路信号,对另外两路信号取平均值输出。这样既识别了故障又可以保证正确输出,如图11所示。

当输出为电压模式时,还可以根据需要设置一路输出表示故障状态,另外一路输出正确电压值。当出现无输出的情况下,故障支路始终输出0 V;当出现超限情况下,故障支路始终输出3.3 V。

当输出为数字模式时,可以通过发送0x00表示无输出故障,发送0xFF表示超限故障。正确值通过标准帧格式输出。

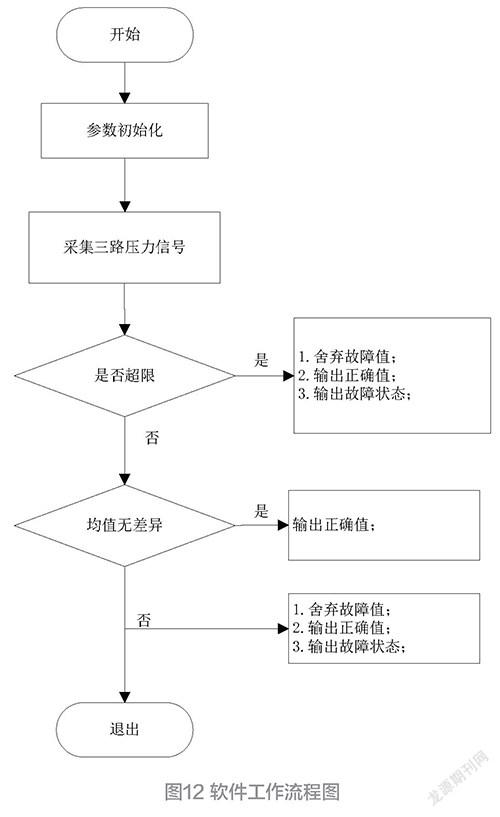

进一步的,还可以对算法进行优化。当传感器输出均在限制值内时,可以对三路输出数据进行均值差异比较,判断出某个支路芯体输出差异较大,并判断其是否正常,摒弃不正常输出值只对正常支路数据进行均值计算,从而输出最优结果。软件工作流程如图12所示。

7 结论

三余度智能压力传感器[8]充分发挥溅射薄膜技术优势,对敏感芯体进行三路冗余设计。对传感器输出进行标准化后,根据采集到的数字量进行算法处理,通过智能化处理,去除故障、始终输出正确信号。该传感器具有可靠性高、智能化、集成度高的优点。

参考文献:

[1]李亮,刘倩,龚敏.一种三模冗余数字式增压控制器研究[J].电子设计工程,2021,29(14):121-125.

[2]刘倩,李亮,李雷,等.基于三模冗余的运载火箭增压控制设备设计[J].计算机测量与控制,2017,25(3):67-69.

[3]马景灵,任风章,孙浩亮.磁控溅射镀膜技术的发展及应用[J].中国科教创新导刊,2013,(29):136,138.

[4]杨武保.磁控溅射镀膜技术最新进展及发展趋势预测[J].石油机械,2005,33(6):73-76.

⑸李会华,张嘉辉,余森江,等.柔性基周期性厚度梯度薄膜的应变效应[J].物理学报,2021,70(1):329-340.

[6]姚东媛,夏航,王俊巍,等.硅--蓝宝石绝压传感器陶瓷密封结构设计与分析[J].传感器与微系统,2017,36(8):65-68.

[7]徐涛,王祁.基于模式识别的传感器故障诊断[J].控制与决策,2007,22(7):783-786.

[8]李鹏,李民强.陶瓷电容式智能压力变送器[J].仪表技术与传感器,2007,(5):3-4.