一种五轴摇篮体腹部筋板的布局方法研究

2022-04-09宋志鹏

摘 要:随着国内数控机床产业的不断升级,高端五轴机床的需求量与日俱增,但国内高端五轴机床的产能和性能同发达国家相比还存在很大的差距,其中一个主要影响因素就是核心回转部件的制造和装配受限。现通过对摇篮转台结构的五轴加工中心的摇篮体腹部筋板的布局进行对比分析,探讨一种高精度摇篮体的设计方法。

关键词:数控机床;五轴机床;摇篮体腹部筋板

中图分类号:TB472 文献标志码:A 文章编号:1671-0797(2022)07-0037-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.010

0 引言

数控机床是机械加工行业进行生产制造必要的基础设备,数控机床质量的优劣直接影响加工件质量的高低,而数控机床性能的优劣直接影响加工效率的高低。在自主研发层面,我国的自动化企业尤其是数控机床企业大多数不重视创新能力发展,而是以仿造或生产低端产品为主[1]。

自2012年以来,国内大量高端五轴加工中心如雨后春笋般破土而出,蓬勃发展,但由于作为五轴加工中心重要组成部分的回转部件的设计及生产能力受限,很多企业均是“总成式”生产,即三轴光机增加外购的回转部件,通过五轴数控系统的接入控制即形成一台五轴加工中心。此种生产方式直接导致核心部件的生产非“自主可控”,可以預见,在不久的将来,在五轴加工中心的“红海”竞争中,我国企业将彻底丧失竞争力。回转部件涉及多种核心部件,本文主要针对摇篮体部件的筋板布局方式进行分析。

1 五轴加工中心回转部件的类型

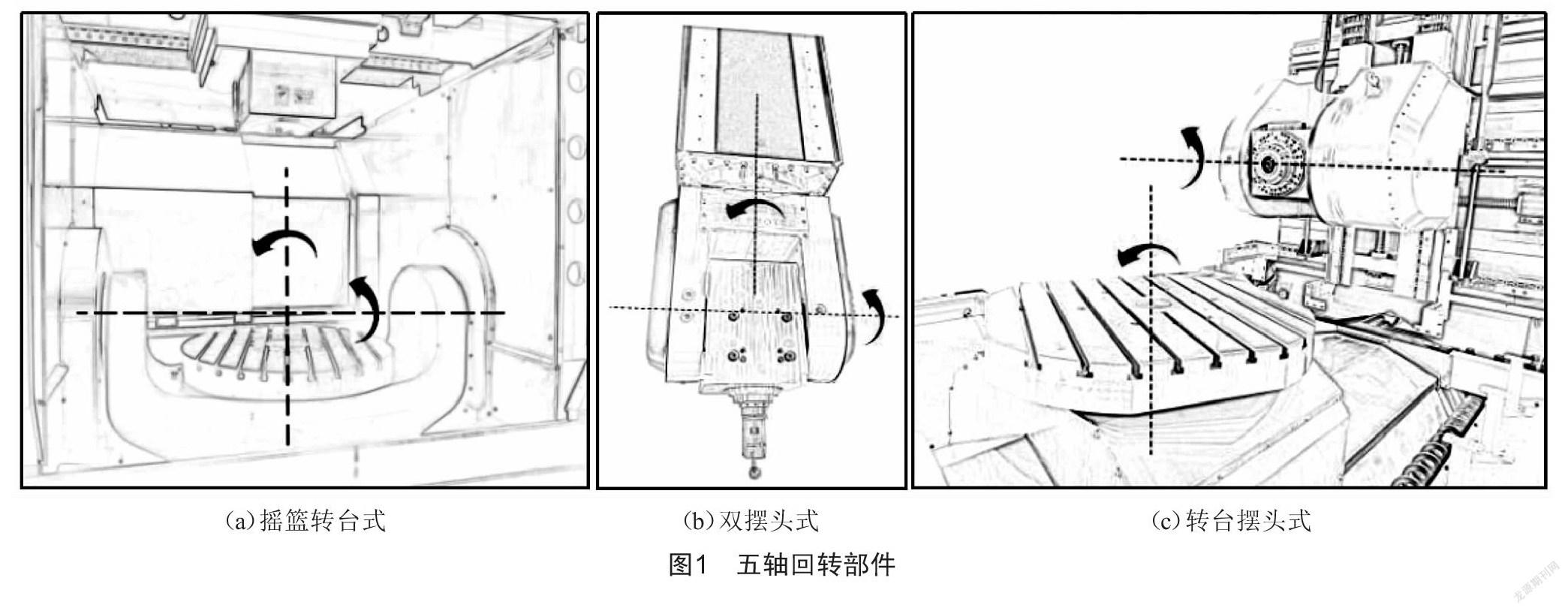

五轴加工中心(非车铣复合及并联机床)是由三轴机床(X/Y/Z)增加两个旋转轴(AB/AC/BC)演变而来,主要结构形式如图1所示,每种形式包含不同类型,在此不一一赘述。

机床结构动态性能的优劣直接影响机床的工作性能和产品质量[2],于五轴加工中心而言,工件或者刀具直接装夹在回转部件上,从而加工件的质量受到回转部件动态性能的直接影响。纵然回转部件的种类多种多样,但对回转部件的要求都是一致的,那就是要保证回转部件的精度、刚性以及可靠性。其中回转部件的输出精度同伺服电机的输出精度、传动机构(联轴器、皮带/齿轮、蜗轮蜗杆等)的传动精度、轴承以及箱体精度有直接的关联。本文就是要针对图1(a)所示结构的摇篮箱体,通过对结构进行设计优化,对其自身的精度、刚性等指标进行分析,以得到一种较好的摇篮体设计方式。

2 摇篮体设计需求及背景

作为常见的五轴机床类型,摇篮转台形式主要用于叶轮、2D或3D复杂曲面的凸轮、箱体等盘状类零件、航空机匣、航空整体结构件、人工钛关节及支架等加工,广泛应用于航空航天、汽车、医疗器械和模具制造领域。对于摇篮体设计需求的提取,是基于公司“CBB货架产品共性技术研究及模块搭建”项目,旨在搭建起公司研发体系的“细腰”模型,即通过底层各核心技术平台,形成CBB(Common Building Block)模块,针对不同终端的需求,通过CBB模块功能性的交叉整合,从而非常高效地形成特定的解决方案,降低公司的研发、管理以及生产成本。

对于CBB模块而言,终极目标是形成“货架”产品,输出标准“接口”供功能性需求的调用。这就对CBB模块的成熟度、可靠性、功能性以及经济性提出了较高的要求,一个处在阶段性改进过程中的产品是无法上架的。基于以上原因,摇篮转台部件要上架成为“货架”产品,势必要对该产品进行充分的技术论证及迭代,从箱体、力矩电机、中心轴、气动夹钳、轴承及转台等各个方面进行技术参数的分析论证,以期形成最佳的产品方案。由于涉及的零部件种类较多,无法用一篇文章全部覆盖,本文仅对摇篮体的筋板设计进行分析。

对于摇篮体而言,腹部筋板布局优劣直接影响到总体结构稳定性、输出精度以及经济性,不同的产品,筋板的布局方案不尽相同,其中以辐射均布及正交方式布局居多,本文主要对五轴加工中心摇篮体筋板不同布局方式对输出精度的影响进行探讨。

3 摇篮箱体结构优化及性能分析的理论基础

机械结构的设计优化系多种理论及学科相融合,不同领域和学科的方法也会随着技术的进步不间断融入到优化设计中,其有代表性的理论与技术主要有计算机软件开发、数学规划、机械结构优化设计、三维结构建模、有限元方法、目标驱动优化等多个方面[3]。本文主要采用三维结构建模的方法,然后通过有限元分析来对比验证所期待的结果。

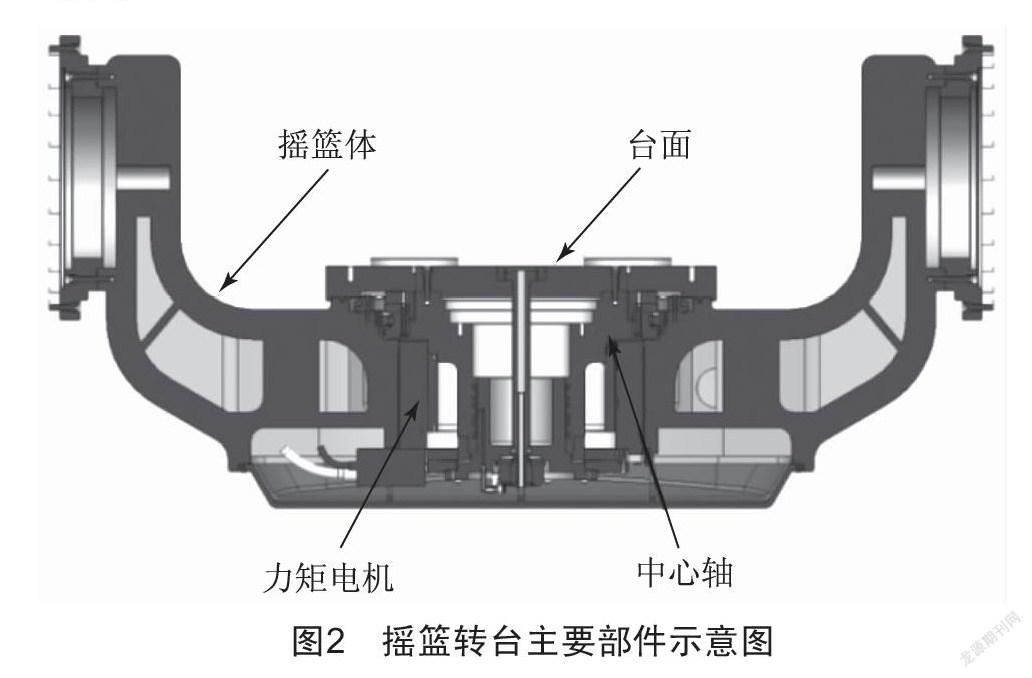

机械结构设计优化的数学模型来自于工程实际遇到的问题,主要包括设计变量、约束条件和目标函数3个基本要素,下面进行简单介绍[4]。

(1)设计变量:一般情况下用数学向量来描述多个设计变量:

x=[x1,x2,x3,…,xn-1,xn]T

式中:x为设计变量;n为设计变量的个数;xn为第n个设计变量。

(2)约束条件:尺寸的改变引起的几何约束问题以及对目标函数的变化形成的性能约束问题。约束问题分为等式和不等式两类。

等式约束函数:

gm(X)=0 m=0,1,2,…,n

不等式约束函数:

hi(X)≤0 i=0,1,2,…,n

(3)目标函数:以设计过程中要达到的零部件性能优化为指标,包括多目标函数和单目标函数。

一般最优化问题数学模型的基本表达式为:

min f(X) X∈D⊂Rn

s.t. gm(X)=0 (m=0,1,2,…,n)

hi (X)≤0 (i=0,1,2,…,n)

当m=0时为不等式约束函数,i=0时为等式约束函数[5]。

基于以上基础理论,在对摇篮箱体结构性能进行有限元分析前,必须正确建立摇篮箱体的静态结构模型,然后建立其有限元模型,借助于有限元分析软件求解计算,在对计算结果进行分析的基础上,结合结构的负荷传输路径、精度误差累计传递途径,经过模拟分析,确定箱体合理的仿真结果。

4 摇篮箱体结构方案的优化及分析

由于摇篮为机床使用过程中的运动部件,并且为回转运动,在回转过程中,摇篮转台自身的重量以及工件的重量所产生的弯矩,随着回转角度的变化,对摇篮体自身的变形有直接影响,从而直接影响到输出精度。因此,在进行摇篮箱体设计时,要充分考虑常见工件的尺寸,根据装夹后工件的高度来设计摇篮体的高度,保证工件装夹过后,整体中心在回转轴线上,从而使得变形量最小、精度最高。另外,摇篮箱体自身结构刚性也是其中一个重要因素,两边侧耳作为承重支点,其刚性高低直接影响到总体刚性强弱。综上,两边侧耳结构需要进行设计优化,以保证结构刚性,同时兼顾轻量化要求。箱体腹部筋板布局也需要进行优化,以减轻箱体总体重量并增加结构刚性,从而得到最优的设计方案。本文主要针对箱体腹部筋板布局进行设计方案论证并确定最佳的筋板布局方案。一般情况下,摇篮箱体采用整体铸造,然后以机械加工的方式进行制造,常用材料为HT300,具体参数如表1所示。

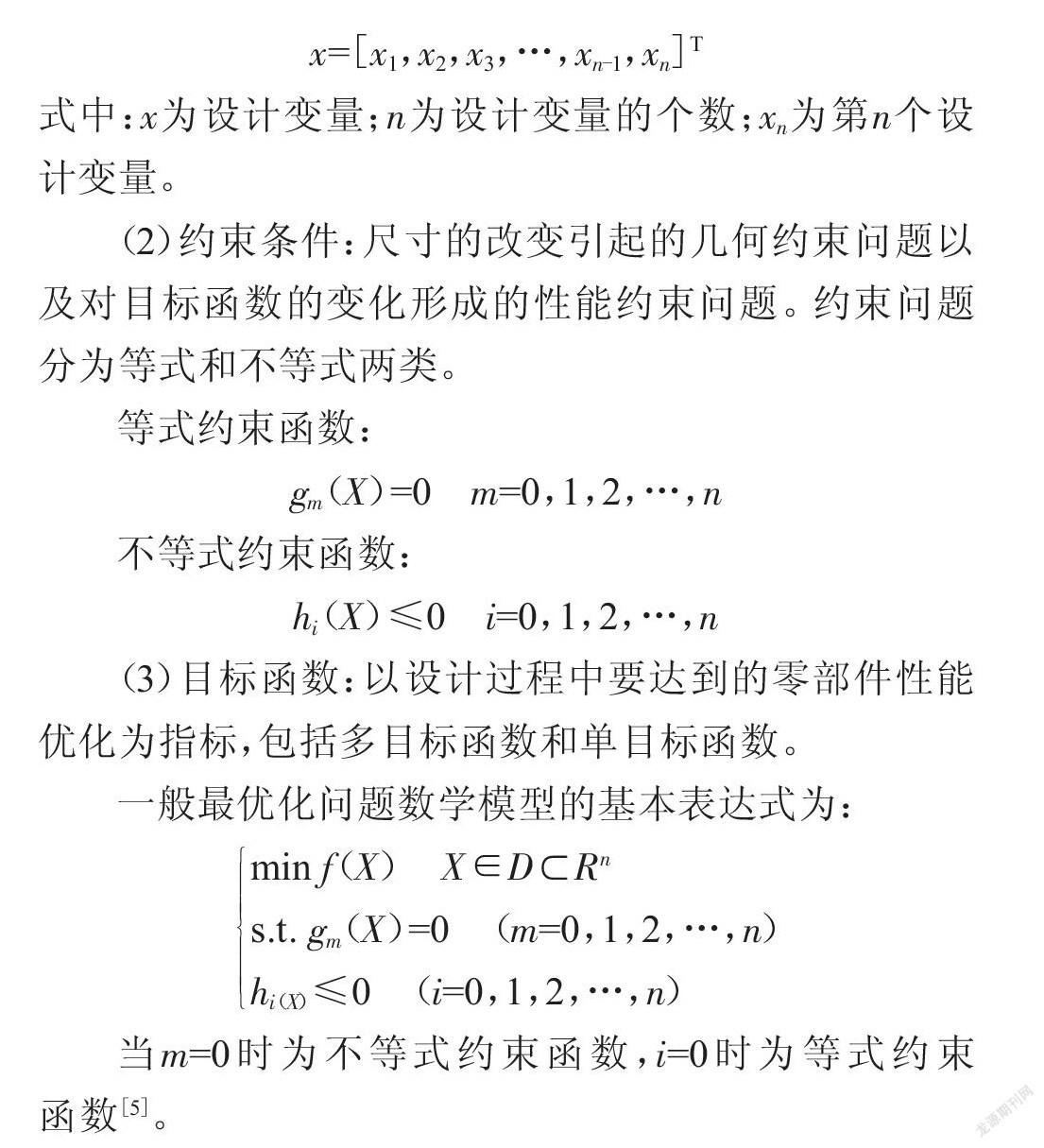

摇篮转台主要部件如图2所示,主要部件重量如表2所示。

按照实际工况,工件通过压板固定在交换工作台上,工件和交换工作台的重力直接作用在台面4个零点快换支撑点上(其中1个为辅助支撑),工作台通过零点快换定位孔与台面连接,而台面重量则通过中心轴和轴承作用在摇篮箱体的转台轴承安装面上,力矩电机的重力直接作用在摇篮箱体上。综上,按照表2所示数据,对摇篮体进行受力变形分析。

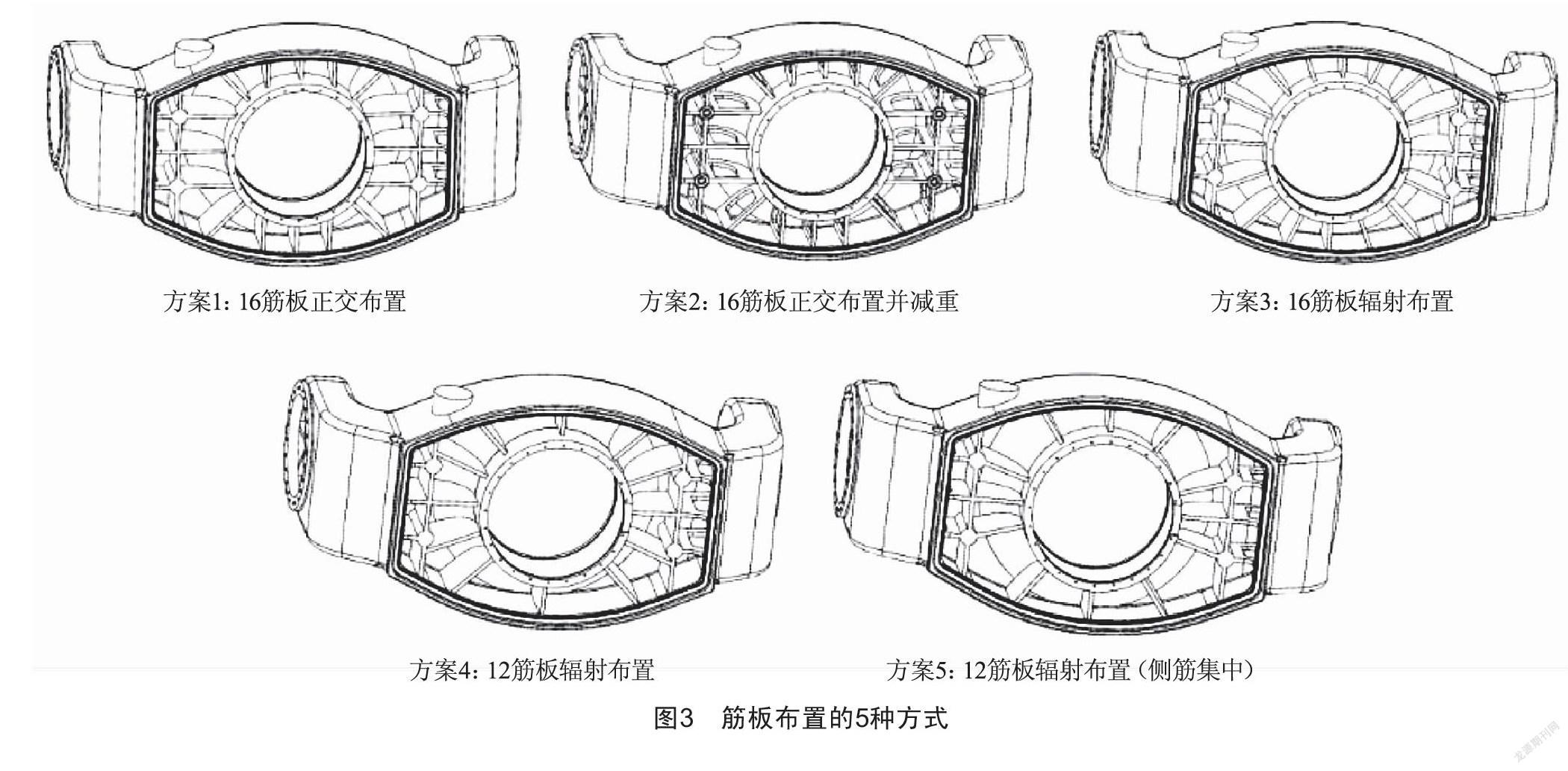

对摇篮体腹部筋板按照以下5种方案进行布局规划,如图3所示。

分别按照图3中5种筋板布局方式(其中方案1和方案3所示布局方式为当前此类型零件常用筋板布局方式)对摇篮体两侧耳轴承安装面进行固定约束,按照表2所示参数施加重力以及弯矩负载,分别对其进行有限元分析,结果如图4及表3所示。

从仿真结果可以看出,12個筋板的设计方案相较于16个筋板,所对应的摇篮体自重变形有明显的降低,其中方案5的变形量较方案1降低约7.1%。按照方案2,考虑到摇篮体的经济性以及轻量化,对筋板进行减重处理,虽然摇篮体自重变形量稍有减小,但负载后远端变形量明显增大,相较于方案1的远端变形量,增大幅度约为5.57%,说明减重处理后筋板强度大大降低,从而影响了摇篮体强度以及输出精度。方案5设计的筋板布局形式,摇篮体自重变形量为5种方案中最小的,同时,摇篮基体的负载变形以及远端变形虽然较其他筋板布局方式有所增大,但增大幅度相较于方案1和方案3而言,仅为3.1%左右,绝对量也仅为0.2 μm左右,相对于机床整机精度而言,其影响可以忽略。因此,方案5的筋板布局,从机床输出精度以及经济性方面考虑,是相对较优的方案。在本项目中,通过后期对本方案的摇篮转台部件装配组合后进行模态分析,同加工过程中的激励频率相比较,也得到方案5为相对较优方案的结论。最终通过理论分析及实验验证,确定采用该设计方案,并形成公司年产50套的“货架”产品。

一般情况下,在进行铸件设计时,通常会按照均布辐射、正交、Z字型等方式进行某些类型的筋板设计,但是通过以上对比分析可以发现,对于形状复杂的铸件,均布辐射或正交方式的筋板布局并非最佳的布局方式,在设计的过程中可以多尝试几种其他布局方式,通过对比分析得到相对较优的方案。

5 结语

对于五轴机床而言,回转部件的精度直接影响到整机输出精度,因此,回转部件的设计需要充分考虑到经济性、可靠性以及精度可达性。本文针对摇篮转台结构的五轴机床,对摇篮体的筋板布局进行设计分析,提出了一种相对较为合理的筋板布局方式,通过这种布局可以充分兼顾各方面的要求。当然,随着新技术、新材料、新功能部件的不断出现,机床设计重点关注的方向也会发生转变,在进行机床关键零部件设计的时候,应充分进行多学科综合考虑,将高端机床国产化推到一个更高的高度。

[参考文献]

[1] 马新旭.高架桥式龙门加工中心横梁部件结构设计及其静动态特性研究[D].广州:广东工业大学,2008.

[2] 诸乃雄.机床动态设计原理与应用[M].上海:同济大学出版社,1987.

[3] 李煜.针对机械制造装备的有限元静、动态分析及结构优化[D].天津:天津大学,2013.

[4] 游斌弟.复杂机械结构模糊优化方法及工程应用[D].哈尔滨:哈尔滨理工大学,2007.

[5] 朱学敏,王宗彦,吴淑芳,等.液压支架顶梁的结构静力分析及优化[J].矿山机械,2012,40(10):20-23.

收稿日期:2022-01-18

作者简介:宋志鹏(1984—),男,山东乳山人,硕士研究生,工程师,研究方向:数控机床设计及制造。