中国海油油气井工程数字化和智能化新进展与展望

2022-04-08李中

李 中

(中海油研究总院有限责任公司,北京 100028)

“十三五”以来,中国海洋石油集团有限公司(简称中国海油)持续加大国内勘探开发和科技攻坚力度,海上油气产量不断增加,2020 年突破6 500×104t,海上原油增量占全国原油总增量的80%以上[1],已成为我国油气增储上产主力军、保障国家能源安全的重要增长极[2-4]。

油气井工程数字化及智能化可建立覆盖整个油田开发阶段的知识数据库和分析决策模型,达到全面感知、自动操控和预测趋势的生产管理模式,利用物联网、大数据等信息技术增强信息管理与服务,减少人工干预与主观偏见,在数字化系统中增加智慧经验,从而减少人工重复性工作、降低生产成本、提高数据信息处理的高效性和准确性。以BP、Shell 为代表的国外大型油公司,经过近20 年的智能油气田研究与实践,基本形成了设计、作业和生产为一体的油气井工程数字化和智能化[5-7],达到了产能增加2%~7%、操作成本降低5%~20%、钻井成本降低5%~15%和提高HSE 管理水平等效果。近年来,我国对大数据与人工智能在油气田开发领域中的应用进行了大量研究[8],但试验效果始终无法达到预期,例如,智能钻井方面与国外差距约10~15 年。

近年来,中国海油通过理论创新和科研攻关,完成了油气井工程数字化和智能化总体布局,并研制了eDrilling 钻井系统、深水钻井早期溢流监测系统和钻井参数大数据分析系统等智能钻完井系统,建成了钻完井一体化设计平台,研制了钻完井业务管理系统,基本实现了作业智能化、设计协同化和管理精细化的目标。笔者详细总结了“十三五”期间中国海油油气井工程数字化和智能化成果,并提出了发展建议,以全面提升油气井工程数字化和智能化水平,助力中国海洋石油工业的高质量发展。

1 油气井工程数字化和智能化发展需求和总体布局

“十三五”期间,中国海油提出了从常规油气到非常规油气的跨越、从传统能源到新能源的跨越、从海上到陆地的跨越和从传统模式到数字化的跨越等“四个跨越”发展思路。其中,从传统管理模式向数字化的跨越,既是中国海油推进油气业务快速发展的需求,也是建设海上智能油气田、提高企业核心竞争力的关键。

1.1 发展需求

近年来,中国海油油气发现较多,钻完井工作量逐年增加,加上钻完井人员紧缺、老油田挖潜难度大等问题[9-21],为提高工作效率与质量,满足增储上产的要求,迫切需要实现油气井工程数字化和智能化。

1)国内海域钻完井工作量大幅增加,预计2025年油气井布井数量达到700 口以上,钻完井工作量将达到历史高峰。

2)钻完井技术人才存在一定缺口,尤其是现场作业人员缺口大,服务公司人员缺口超过3 000 人。通过油气井工程数字化和智能化来实现作业少人/无人化,提升综合效能是未来发展的必由之路。

3)2016—2020 年,中国海油共取得87 个油气新发现,勘探开发已走向中深层和深水区,潜山、深水、稠油等复杂的地质环境和油藏类型、开发经济门槛高、增储上产等对钻完井风险及成本管控提出了更高的要求,多专业协同较以往更加迫切。

4)老油田挖潜对钻完井作业提出了更高要求。大位移、多分支井等复杂结构井需求明显增加,井漏、卡钻风险大[22-24];统计发现,海上油气井套管服役周期最长达35 年,单井侧钻次数最多达7 次,钻完井作业时的井筒完整性挑战大、防碰难度大和井眼轨迹控制难度大。这些都要求高效共享历史作业经验和历史数据,而通过油气井工程数字化和智能化来降低作业风险、提高作业时效、降低油气井全寿命成本是重要发展方向。

1.2 总体布局

中国海油围绕油气井工程核心业务对象,制定了作业智能化、设计协同化和管理精细化的数字化和智能化总体布局。

1)作业智能化。以提升钻完井数字智能化水平、实现转型需求为导向,针对海上油气井钻完井风险高、投资大、数字化智能化要求高等特点,重点突破随钻预警与决策、钻机智能调控和井筒智能监控等关键技术难题,探索研究智能钻井数据监测及高效传输前沿技术,初步构建海上智能钻完井典型应用场景,提升风险管控智能化水平,降低钻完井作业全寿命成本[25]。目标是通过自动化设备实时监测钻井和生产状态,并实现及时报警和远程操控。

2)设计协同化。以井筒为研究目标,建立包括协同流程、技术共享体系,数字创新和数字孪生技术的一体化设计平台,实现钻完井技术研究协同环境。a)通过业务协同软件,建设围绕井筒的全流程规范化、协同设计研究;b)通过成果集中管理与技术共享、知识关联,实现钻完井的知识融合,减少研究人员资料搜索工作量,衔接研究成果,提升学科交叉的联合创新能力;c)基于全生命周期的数字感知,支撑研究过程,形成数字化算法和模型的技术创新,并通过模型及数据的研究互动,实现数字孪生,反馈现场应用效果。

3)管理精细化。管理精细化就是通过规则的系统化和细化,运用程序化、标准化和数据化的手段,组织管理各单元精确、高效、协同和持续运行。a)建立指标预警、关联分析、措施优化和跟踪评价的闭环管理,减少人工报表,科学化跟踪和指导现场作业,提高业务管理的及时性和精准性;b)对年度经营目标按专业逐级分解,将目标执行落实到日常生产活动上;c)生产运营数据自动集成、计算,主动分析预测,对各专业KPI(key performance indicator)及目标执行的宏观趋势智能化预警[15];d)各业务日常管理活动,建立线上横向贯通的审批、流转、执行和跟踪流程。

2 油气井工程数字化和智能化主要进展

“十三五”期间,中国海油通过技术攻关,油气井工程数字化和智能化取得了很大进展:研制了海上油田eDrilling 钻井系统、钻井参数大数据分析系统、井下钻井参数测量及信号短传系统、深水钻井早期溢流监测系统等智能钻完井作业系统;建设了钻完井一体化设计云平台,打通了各专业线上协同流程,整合了历史数据和实时数据,实现了专业软件互通;研制了钻完井业务管理系统,实现了数据报送、信息展示和数据分析一体化。

2.1 海上油田eDrilling 钻井系统

运用互联网云计算技术,研制了大型海上油田数据库系统,形成了海上钻完井数据分析标准,建立了WellView、WellReport 钻井作业数据管理系统,并开发了海上油田eDrilling 钻井系统,实现了钻井作业的实时分析和预警[26]。海上油田eDrilling 钻井系统主要包括地层模拟模型、水动力学计算模型、管柱力学计算模型、井壁稳定性预测模型及钻柱振动模型,具有钻前模拟优化、随钻监测与优化、钻后分析等功能,可以实时进行数据精确模拟分析,快速提供与现场匹配度高的决策信息,在保证钻井安全和提高作业效率方面起到非常重要的作用。目前,该系统已在渤海湾盆地、莺琼盆地等海域52 口高难度井钻井作业中进行了成功应用,充分利用其辅助决策的功能,均实现了安全高效钻进。

2.2 钻井参数大数据分析系统

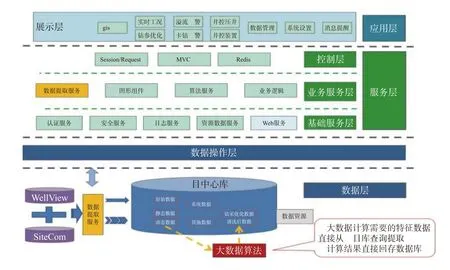

基于现有数据湖海量数据(6000 余口井、数据量超过500 TB),开发了钻井数据分析与挖掘系统和深水钻井大数据在线分析软件(主要框架如图1所示),形成了钻井参数大数据分析系统,包括大数据算法中心库,展示实时工况、钻井参数优化的应用层,实现数据提取服务、业务逻辑的服务层,以及WellView 和SiteCom 交互的数据层。该系统通过时间、深度和井号等关联参数将WellView 数据与SiteCom 数据相关联,打破了静态数据与动态数据的壁垒,采用Browser/Server(浏览器/服务器)结构,具有分布性强、维护方便、扩展能力及共享性强和总体应用成本低等优点,可利用AI 算法实现钻井参数优化推荐。渤中海域及珠江口盆地17 口开发井的现场试验结果表明,该系统可使机械钻速提高15%。

图1 深水钻井大数据在线分析软件架构Fig.1 Software framework of big data online analysis for deepwater drilling

2.3 井下钻井参数测量及信号短传系统

井下钻井参数测量及信号短传系统包括井下近钻头钻井参数测量工具和测量信号接收系统(见图2)。近钻头钻井参数测量工具连接在钻头上方、旋转导向或动力钻具下方,可实时测量钻压、扭矩、弯曲应力、转速、三轴加速度、振动、钻柱内外环空压力和温度等参数,能大幅提高钻头实际工况的刻画精度。近钻头测量信号接收系统安装在旋转导向或动力钻具上方,可在20 m 范围内实现与MWD对接传输,传输速率可达51.26 bit/s。该系统将逐步在海上复杂井钻井中推广应用,结合钻井参数大数据分析系统,预计能够实现钻井参数的随钻优化调整[27-28]。

图2 井下钻井参数测量及信号短传系统在钻具组合中的位置Fig.2 Position of downhole drilling parameter measurement and signal short transmission system in bottomhole assembly(BHA)

2.4 深水钻井早期溢流监测系统

考虑深水环境和井筒流体等复杂因素影响,基于多普勒超声波传播原理,设计了气侵早期监测试验装置,进行了多普勒探头安装方式及角度的优化试验。研制了水上井口隔水管内液面监测装置、水下溢流早期监测装置和井喷智能预警软件,构建了水上、水下、井下“三位一体”的综合安全监控系统,并基于气液两相流超声波传播试验,形成了深水钻井早期溢流监测系统。结合目标井海域历史钻井数据,提出了多源监测数据融合分析及基于大数据分析的溢流识别算法,可在井喷前5~10 min 实现智能预警,保障了深水钻井的安全高效。琼东南盆地12 口深水油气井的作业模拟和现场试验表明,深水钻井早期溢流监测系统的安装方便高效,水下溢流早期监测系统的信号收发准确及时,控制系统程序操作简便可靠,工艺流程满足深水钻井安全作业的需要,实现了“侵入即发现”的目标[29]。

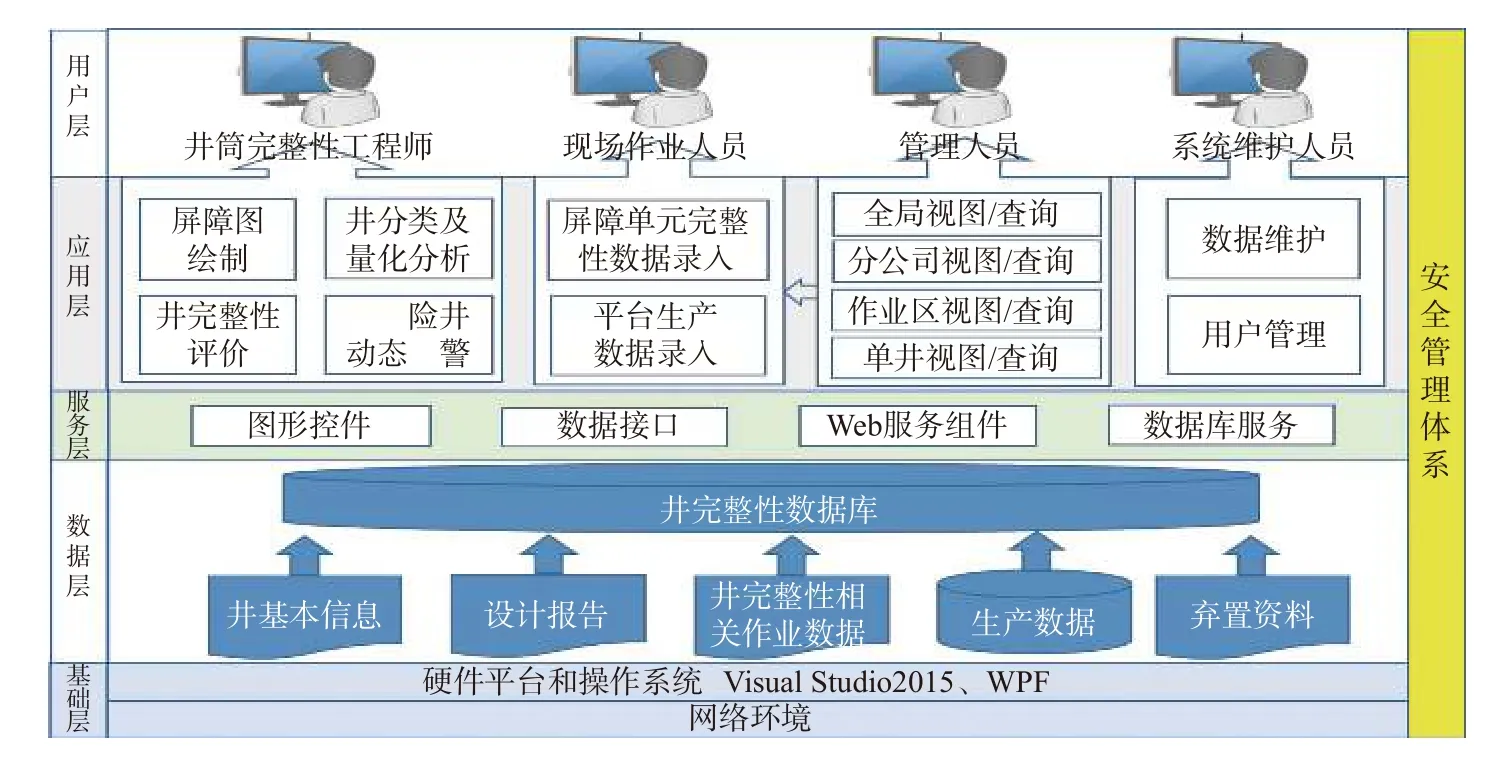

2.5 海上油气井完整性管理系统

研发的海上油气井完整性管理系统集环空压力实时预警、风险等级分类、量化风险分析及完整性评价于一体(见图3),其架构包括用户层、应用层、服务层、数据层和基础层。该系统以油气井完整性数据库为核心,以阻隔地层流体泄漏到地面的井屏障为基础,结合完整性检测与评价技术,对油气井开展全生命周期内的潜在风险识别及风险等级划分,并给出风险管控措施,最终降低安全风险、环境风险和运营风险。目前,该系统已在我国海上油气田3 000 余口井进行了应用,针对油气井的完整性问题提出了有效解决方案。

图3 海上油气井完整性管理系统架构Fig.3 Framework of well integrity management system for offshore oil and gas wells

2.6 井下光纤监测系统

井下光纤监测系统主要由电液复合井下流量控制系统、注水前沿突进监测系统、套后储层监测系统和多点分布式温度/震动监测系统等组成。其中,电液复合井下流量控制系统与多点分布式温度/震动监测系统搭建了基于物联网技术的井下监测数据综合管理平台,通过大数据机器学习,实现井筒流动预测及井筒复杂情况的预警,保障油气井生产安全;注水前沿突进监测系统和套后储层监测系统融合井筒动态和静态监测数据,可预测储层含油饱和度、注水突进前沿和油水界面等信息,研究油藏间的连通性及井间注采动态规律,以提升油藏模型的精细化水平,实现生产动态调整及均衡注采,达到提高采收率的目的。

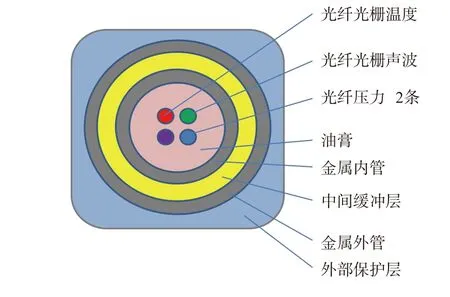

与单点式光纤测量技术不同,井下光纤监测系统采用了多点分布式光纤测量技术,能够实现更为精确和稳定的井下温度、声波监测,并采用了温度、压力和声波的串联方案,形成一体化下入光缆及工具结构,实现了一条光缆的多参数感知。通过优化光纤光缆的结构(如图4所示),解决了光缆过封隔器间断熔接的问题,实现了光缆连续下入,提高了作业效率,保障了传输与传感的稳定性。

图4 光纤光缆横截面结构Fig.4 Cross section structure of optical fiber cable

2.7 钻完井一体化设计云平台

通过整合软硬件资源,利用云计算、虚拟化、三维图像远端交互处理技术,构建了钻完井一体化设计云平台,可在多种网络环境下应用,技术人员在任何工作地点通过网络浏览器即可访问。该平台具有以下特点:1)集成构建了多专业智能应用平台,形成了开放的钻完井开发软件集成平台,打通了钻井、完井、采油、油田化学和钻修机共5 个专业的线上协同流程;2)实现了钻完井现场作业与设计的整体协同,打通了“设计—作业—设计”的反馈路径,整合了WellView、SiteCom 等现场作业的历史数据和实时数据,并将这些现场作业结果纳入后续设计场景中;3)建立了钻完井知识管理,实现了知识智能推送、方案智能推荐和辅助智能决策,定制的便捷工具提升了跨部门工作协同的程度,实现了数据实时共享,最终达到提高工作效率和有效积累数据资产的目的。

钻完井一体化设计云平台集成了设计人员日常工作中常用的其他系统成熟的功能模块,统一了软件接口,同时还开发了一些方便用户使用的小工具,包括已钻井分析、录井数据查询、设计辅助工具、专业软件数据互通、专业软件数据健康分析和专业软件数据检索等,既可独立使用,也可嵌入任务流程中辅助设计。其中,核心的专业软件数据互通模块包括:平台位置优选、井槽排列、最大允许关井套压、套管强度校核、最大允许井口操作压力、工期估算、出砂预测、单轴抗压强度、岩心粒度分析、防砂方式选择、油管尺寸初选、油管冲蚀分析、油管强度校核、井口温度压力、电量计算、最大井口注入压力计算、电动潜油泵选型、地面设备选型、注水水质分析、腐蚀性气体分压计算、射孔负压计算、射孔参数优选和筛管规格等。

钻完井一体化设计云平台已在中国海油研究总院试点应用,与以往利用设计软件进行钻完井设计相比,在该云平台上完成相同的设计,工作效率能提高10%以上。

2.8 钻完井业务管理系统

为挖掘数据价值,支持科学决策,提升钻完井精细管理水平[30],研制了钻完井数据报送系统、钻完井信息展示系统和钻完井信息数据分析系统,形成了数据驱动、面向管理的钻完井业务管理系统,具有钻完井信息在线报送、图表交互展示、报告自动导出、指标对比和考核评价等功能。

通过分析钻完井业务管理需求,结合实际管理需求,钻完井数据报送系统设计有数据录入、指标计算、报表生成和专题分析等功能,打通了钻完井业务的横向协同流程,提高了钻完井信息化管理水平。钻完井信息展示系统通过对数据融合服务,可以形成钻完井作业概况、作业效率、平台作业动态和井控信息等信息实时展示,实现了公司级整体作业情况管控、风险预警及提示,协助管理层科学决策。通过数据挖掘,钻完井信息数据分析系统能实现作业考核指标对比、承包商管理等功能,可以辅助科学管理决策,并基于数据分析的考核管理方式,形成多项公司管理办法,有效提升钻井平台现场作业效率和质量。例如,在钻井船管理方面,采用KPI 指标对平台的钻机设备作业能力和使用效率进行综合评价,以激励乙方挖掘设备使用效率,提高作业水平并降低成本;在钻头评价方面,通过对比钻头作业效果,实现供应商末位淘汰,推动供应商提升服务水平。

3 发展展望

截至目前,中国海油油气井工程数字化和智能化虽然取得了显著成绩,但仍然存在一些不足,例如,一些细分领域存在“信息孤岛、应用竖井”现象、复合型信息化人才缺口较大等,因此,要坚持数字化技术“不为我所有、但为我所用”的理念,积极探索与国内外先进互联网、智能化专业公司在钻完井领域的深化战略合作,形成推动数字化智能化转型的强大合力。

3.1 智能钻井技术

智能钻井技术能有效提高钻井效率和储层钻遇率[31-32],需研发智能钻井关键技术与装备,形成完善的智能钻井工程技术体系:1)软硬件研发相结合,实现钻井数据智能采集、传输、分析和应用,支撑钻井作业更安全、更高效、更高质;2)扩展综合录井技术的应用,提高录井对钻井井下故障预报与诊断的准确性,降低钻井井下故障发生率;3)研发定向钻机装备与工艺一体化的智能控制系统,提升国内钻机及钻井作业智能化水平,解决当前海上人员紧张、经验积累低的问题,提高钻井效率和安全;4)集成发挥已有实时支持系统功能与优势,建设不同层级和不同专业高效协同、智能算法快速部署的钻井作业支持系统(见图5),融入生产运营管理,支撑无人化操作、协同化运营及科学化决策。

图5 智能算法快速部署钻井作业支持系统Fig.5 Support system for rapid deployment of drilling operation based on intelligent algorithm

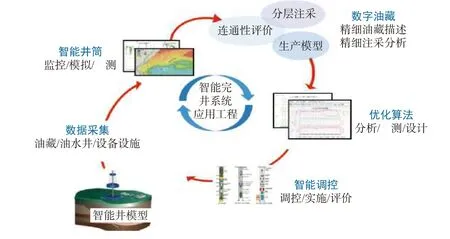

3.2 智能完井和生产技术

智能完井与生产技术直接影响油气井产量和储层采收率,需通过研发井筒监控软硬件,研制油藏生产动态优化和精细化管理系统(见图6),实现井筒全面感知、预测优化和自动控制,从而降低油气井全寿命开发成本,为提高采收率、延长油田开发寿命、全面实现油藏生产动态优化和油藏精细化管理奠定基础。

图6 油藏生产动态优化和精细化管理系统基本原理Fig.6 Basic principle of dynamic optimization of reservoir production and refined management system

3.3 海洋智能钻机

智能钻机的研制对于海洋油气钻采装备数字化意义重大,它能大幅提高海上钻完井作业效率,降低钻完井成本和缩短建井周期。因此,为推进智能钻机的研制,需进一步提升钻机数字化全面感知、自适应和自学习功能,全面与井下作业需求相融合,攻克海上钻机各系统与钻井作业需求自适应等关键技术,实现海上钻井作业安全、智能、高效。海洋智能钻机系统主要包括装备智能感知与管理模块、钻井液智能供给模块和智能管子处理模块等3 个模块(见图7)。

图7 海洋智能钻机系统主要架构Fig.7 Main framework of marine intelligent drilling rig system

4 结束语

“十三五”期间,中国海油立足科技创新,坚持需求导向,在数字化智能化与传统油气的交叉领域持续加强科研攻关,研制了智能钻完井系统、钻完井一体化设计平台和钻完井业务管理系统,在海洋油气井工程数字化和智能化方面取得了阶段性成果。未来,中国海油将在智能钻井技术、智能完井和生产技术,以及海洋智能钻机方面,加强统筹谋划,做好顶层设计,提升自主创新能力,推进“产学研用”相结合,进一步推动海洋油气井工程数字化和智能化,为实现中国海洋石油工业的高质量发展、牢牢端稳能源饭碗提供强有力的技术支撑。