基于水电站ANSYS的液压启闭机机架结构拓扑优化设计

2022-04-08闫军林

闫军林

(吐鲁番市清源水利水电勘测设计院有限公司,新疆 吐鲁番 838000)

大液压启闭机是航空、能源、汽车等行业大型结构件成型加工的重要设备。通常情况下,液压启闭系统包括液压缸组件,液压泵站,输送管道,检测设备和电控设备。该机构具有尺寸大、加工时压力高、活动梁位移大等特点,且受动荷载影响较大。尽管有多种简化方法,但设计出的结构强度和刚度均不高,并且存在设计周期长,结构不合理,效益低下等问题。所以,在保证冲压机身使用性能和技术要求的前提下,对其结构进行优化是十分必要的。当前已有较多学者开展了关于液压启闭机机架结构拓扑优化的研究,其中,殷正瑞等[1]对100MN液压锻造机预紧组合式机架的有限元分析,该分析方法主要对机架三维建模,然后对机架进行动力学分析,以机架最大变形与应力集中的位置作为优化的主要部分,并对优化后的机架结构进行了动力学分析。蔡曙光等[2]主要采用Flow3D软件对大型液压机机架进行了数值模拟,预测出可能产生的铸造缺陷,对机架进行了优化。上述方法虽然对机架结构进行了优化,但是存在机架结构的位移问题,为此将ANSYS应用到液压启闭机机架结构拓扑优化设计中。ANSYS是工程设计软件,该系统具有复合材料设计、三维构件制作、扩展建模、动力分析、流体力学分析、声场分析、结构静力分析等功能,因此将ANSYS应用到液压启闭机机架结构拓扑优化中具有重要意义,并通过实验验证了此次研究的方法的有效性。

1 基于ANSYS的液压启闭机机架结构拓扑优化

1.1 几何模型建立

以某液压启闭机为例进行实体建模与研究分析,建模时运用ANSYS软件,遵循自上而下的原则进行实体建模,此次研究主要对液压启闭机机架结构进行有限元分析。

1.2 有限元模型的建立

液压机的结构形式和实际工况条件复杂。整个液压机模型的建立,需要在不影响精度的情况下,简化结构以提高计算速度。

(1)在不影响主要因素的情况下,不受力或受力较小的构件可以被忽略。

(2)分析认为,各焊接件的焊接质量均为绝对可靠,焊缝对传力效果无影响,各焊接件可视为单一连续体。

(3)不考虑地脚螺栓的弹性变形,认为其刚度是无穷的。

在实际应用过程中,采用计算机辅助设计软件SolidWorks对液压机的三维实体模型进行简化处理,然后将模型导入到ANSYS软件中,进行后续优化。

1.2.1网格划分

网格划分是为了实现液压启闭机机架结构的离散,它对建立ANSYS模型具有重要意义。网格型式与密度直接影响计算工作量及结果的准确性,当网格划分不合理时,复杂几何区域[3]内的网格单元将发生变形,低级网格区域将获得不一致的数据场。其基本原则包括均匀应力区[4]的粗略划分与集中应力区的细划分,由于液压启闭机结构庞大,外形复杂,因此选取智能网格划分,将精度等级设置50,网格尺寸大小为30mm。

1.2.2液压启闭机机架结构预应力状态模态分析

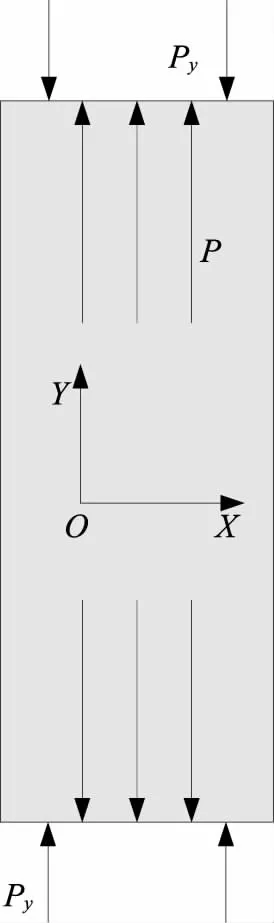

在对液压启闭机机架结构预应力状态模态分析过程中,分析机架的受力[5]情况,受力简图如图1所示。

图1 机架受力简图

图1中,Py代表作用在启闭机上的预紧力[6],P代表在机架上的工作载荷。

作用在机架上的力形成一封闭力系[7],在此基础上,将惯性力引入到所研究的运动系统中,可以建立动力学平衡方程如下:

Mx+Cx+Kx=P(t)+N+Q

(1)

式中,M—液压启闭机机架的质量矩阵;x—加速度矢量;C—机架的阻尼矩阵;K—刚度矩阵;N—非线性外力项矢量;Q—边界约束反作用矢量。

在此基础上,忽略外部阻尼与载荷条件,对液压启闭机机架结构的固有频率与振型计算,其表达式为:

Mx+Kx=0

(2)

同时,根据弹性体的自由振动理论将振动分解为一系列简单的简谐振动,其对应的正弦函数方程表达式如下:

(3)

依据上述过程分析出液压启闭机机架结构特征值,即得到液压机机架的一般状态和预应力状态。

1.2.3液压启闭机机架结构拓扑优化

在上述液压启闭机机架结构预应力状态模态分析的基础上,对液压启闭机机架结构拓扑优化。拓扑优化是通过仿真分析获得材料在整个设计结构内的合理分布而得到最佳设计方案,从而得到材料在整个设计结构中的合理分布。解决优化问题,关键在于建立正确的优化目标,预先设置边界条件,因为液压启闭机在工作过程中,其底座需要固定在地面上,以防止其在工作过程中发生大幅度改动,因此需要对底座进行固定约束,将其限制在X、Y、Z3个方向,以限制结构单元的自由度。基于上述分析将液压机机身的质量最小和第一阶固有频率最大作为目标函数,其表达式如下:

minf=αminM-βmaxω0

(4)

式中,α、β—加权系数。

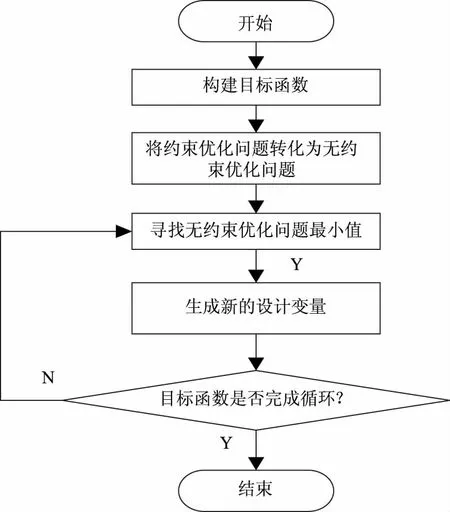

ANSYS环境下数值优化过程如图2所示。

图2 ANSYS环境下数值优化过程

依据上述计算建立该机身的尺寸优化模型,在实际对框架结构组合过程中,为防止液压启闭机工作时机身的结合面上出现间隙,安装机架时必须给液压机一定的预紧力,以此完成基于ANSYS的液压启闭机机架结构拓扑优化。

2 实验对比

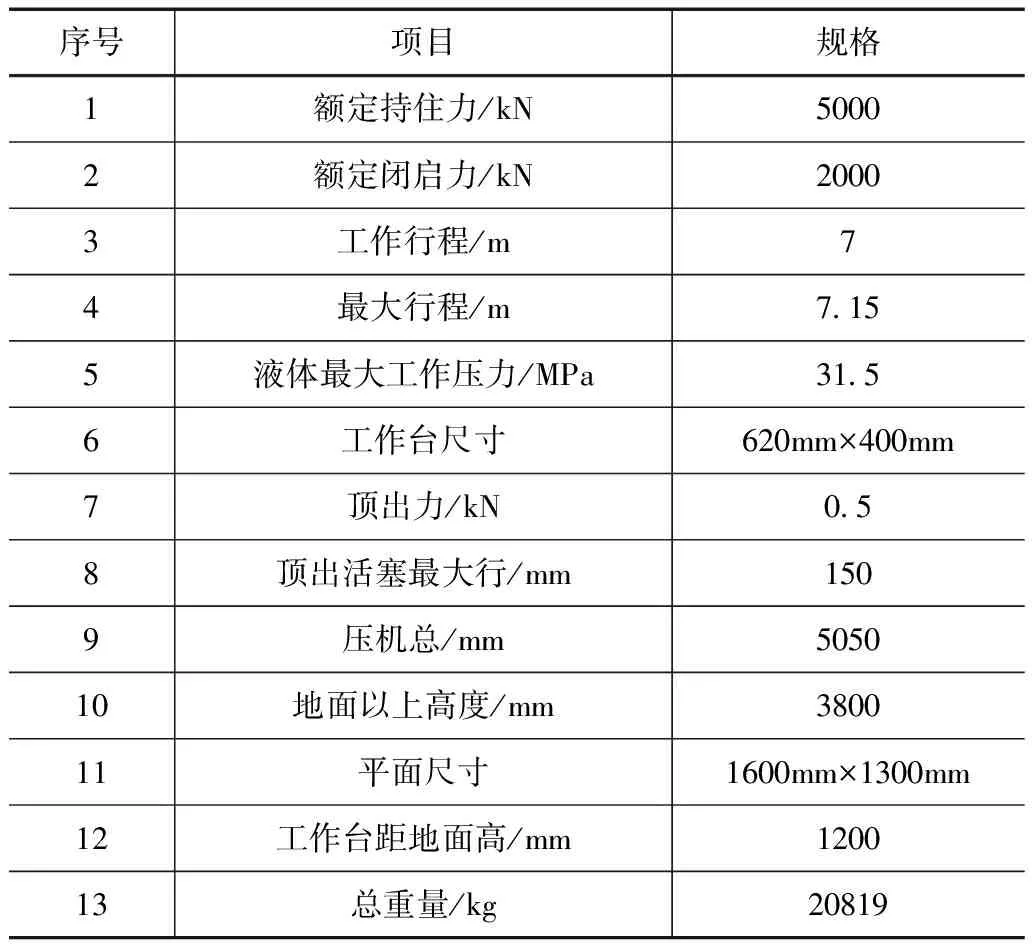

为了验证提出方法的性能,设计实验,首要任务是选取实验对象。选取新疆吐鲁番某电站中用于尾水闸门操作的液压启闭机作为实验对象。液压启闭机为长杆液压油缸,通过短拉杆与闸门相连接,容量为5000/2000kN,工作行程为7m,可现场操作或远程操作。该启闭机的主要技术参数见表1。

表1 实验液压机主要技术参数

表1为此次实验中应用到的液压启闭机,应用本次研究的方法对该液压启闭机的机架结构进行优化。并为了保证实验的严谨性,也采用了文献[1]中的100MN液压锻造机预紧组合式机架的有限元分析方法、文献[2]中的大型液压机机架铸造工艺数值模拟方法对该实验液压启闭机机架结构优化,对比本文的研究方法与两种传统方法优化后的最大应力、结构最大位移、结构重量与结构振动固有频率,以验证本文的研究方法是否有效。

2.1 最大应力对比

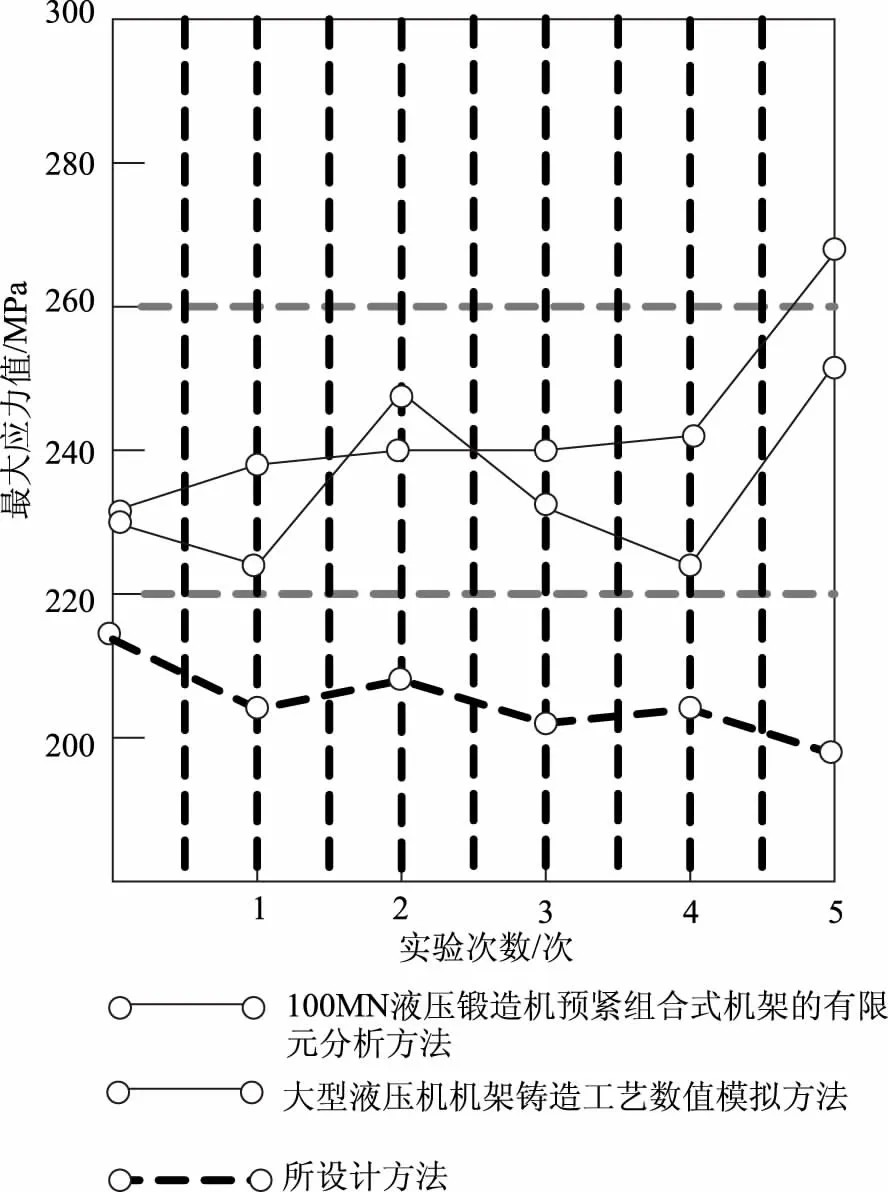

采用本文的研究方法与两种传统方法优化后,启闭机机架结构的最大应力对比结果如图3所示。

图3 最大应力对比

分析图3可知,经本文研究的方法优化后的机架最大应力值,较两种传统方法优化后的应力值低,说明本文研究的优化方法改善了机架的受力分布。

2.2 结构最大位移对比

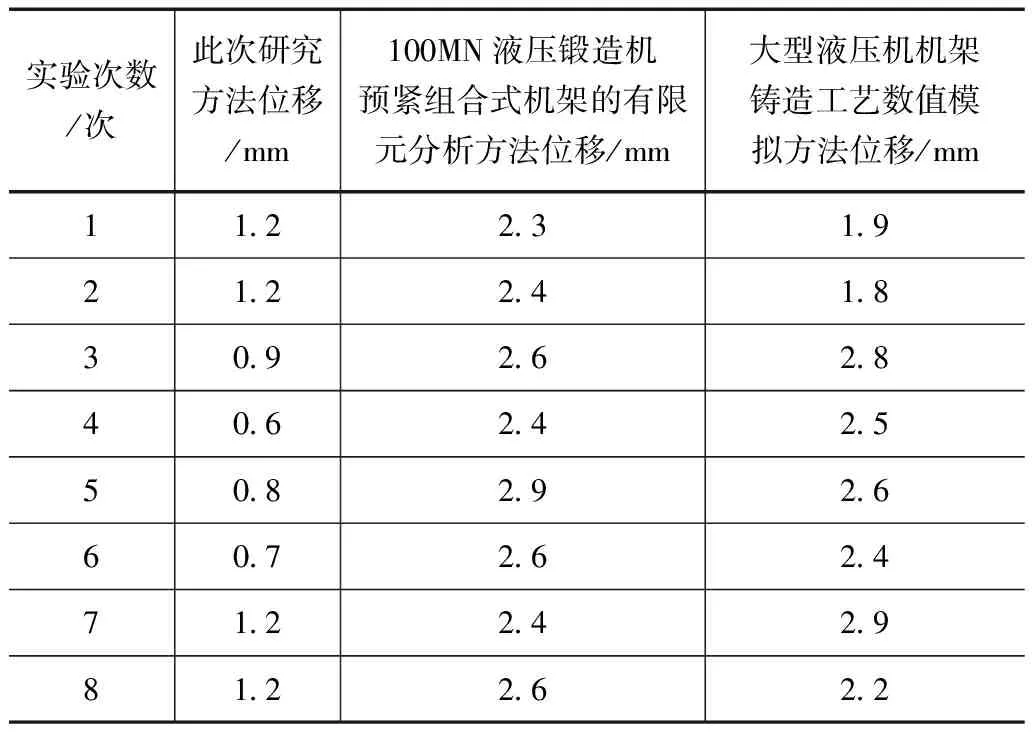

采用本文的研究方法与两种传统方法优化后,结构的最大位移情况见表2。

表2 结构最大位移情况对比

分析表2可知,此次研究的优化方法优化后机架结构的位移情况明显少于传统方法,说明该方法能够改善机架结构的位移情况。

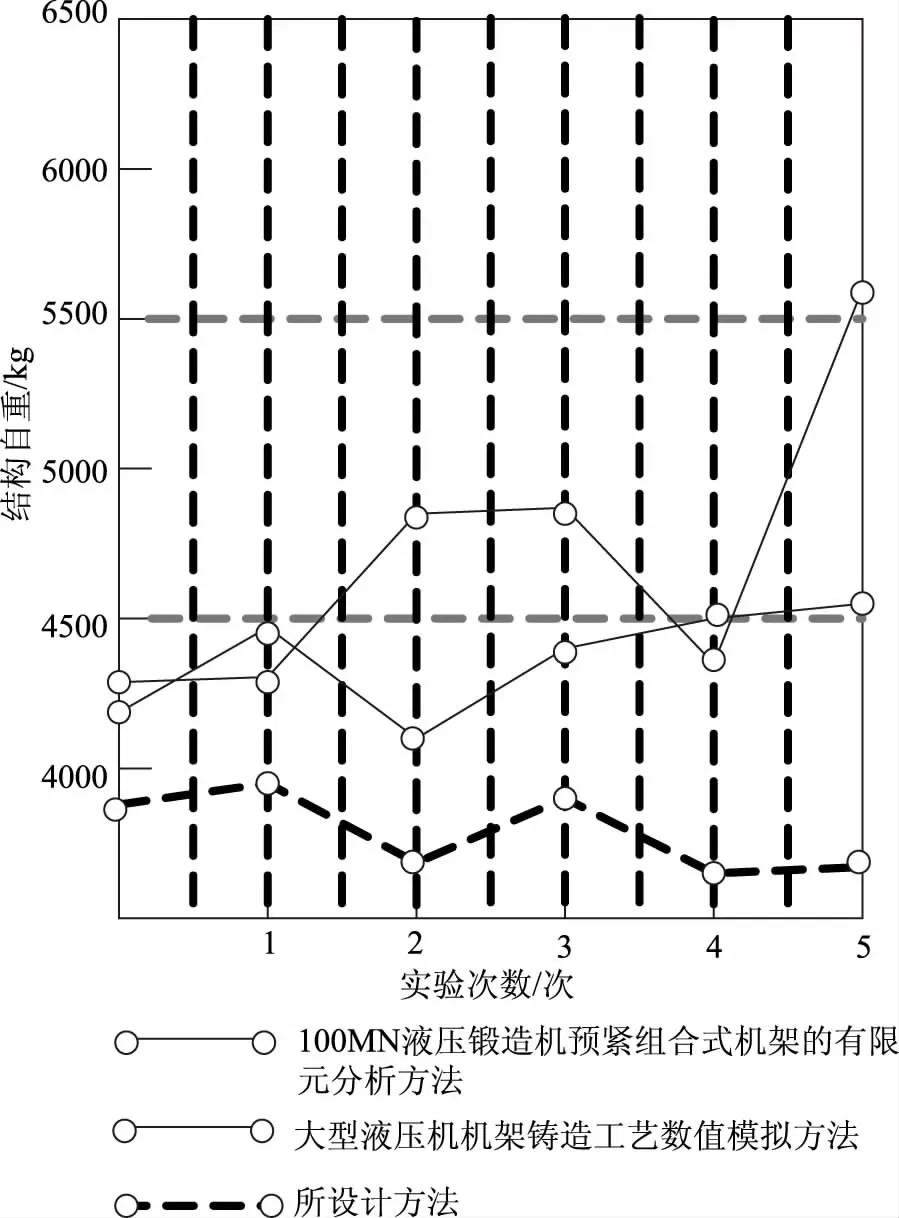

2.3 结构自重对比

用本文的研究方法与两种传统方法优化后,结构自重情况对比结果如图4所示。

图4 结构自重情况对比

由图4可知,此次研究的优化方法优化后自重比传统方法的自重少,说明此次研究的方法能够减少结构重量,从而能够降低机架成本。

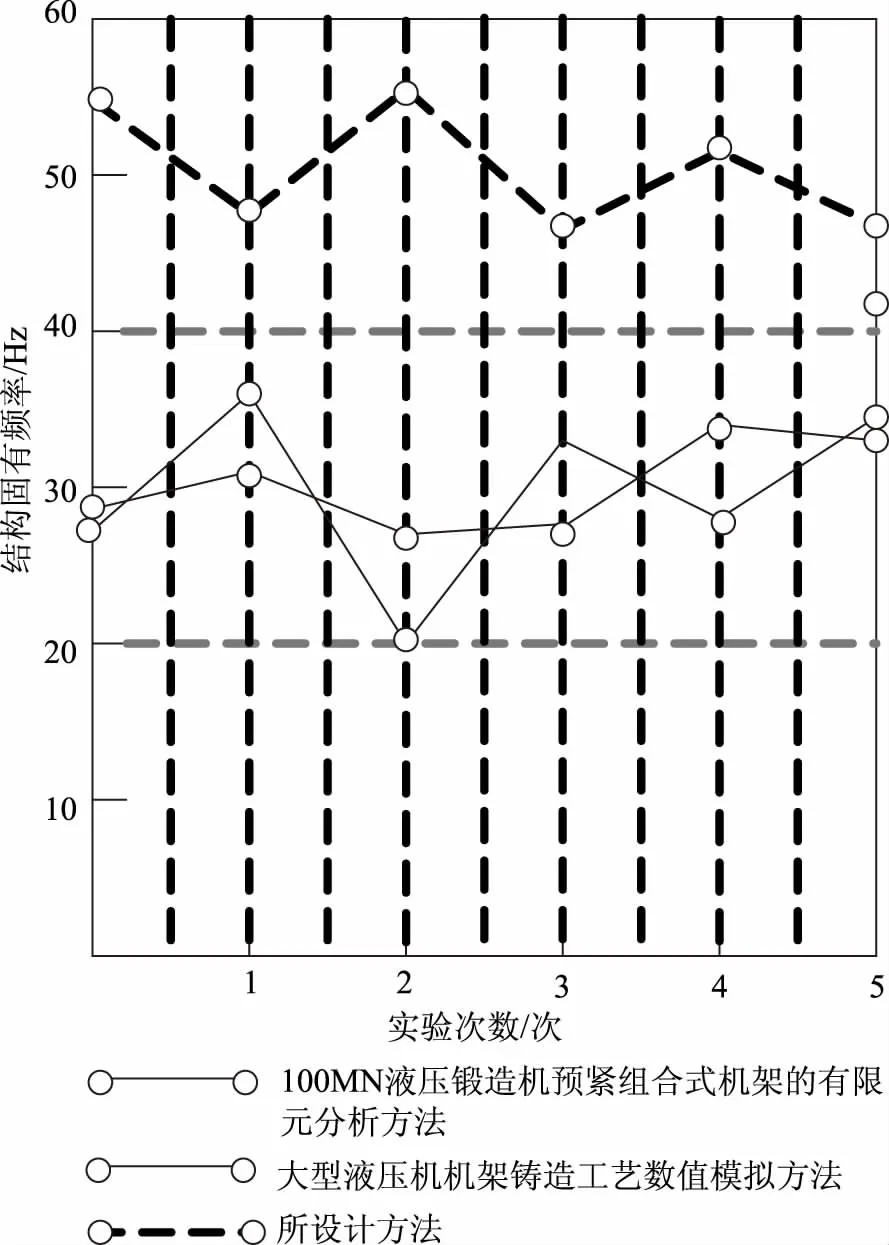

2.4 结构振动固有频率对比

采用本文的研究方法与两种传统方法优化后的结构振动固有频率对比结果如图5所示。

图5 振动固有频率对比

由图5可知,此次研究的方法优化后的液压启闭机机架结构的固有频率有所提高,相比传统方法优化优化效果较为显著。

综上所述,此次研究的基于ANSYS的液压启闭机机架结构拓扑优化方法较传统的100MN液压锻造机预紧组合式机架的有限元分析方法、大型液压机机架铸造工艺数值模拟方法优化效果好。不仅降低了启闭机机架的最大应力,还改善了结构位移情况与振动固有频率,并且降低了液压启闭机机架结构重量。原因是,此次研究的方法应用了ANSYS软件建立了液压启闭机机架有限元分析模型,对液压启闭机机架结构预应力状态模态分析,然后对机架结构进行了优化,从而提高了启闭机机架结构拓扑优化效果。

3 结语

本文从理论上说明结构优化设计的数学过程,然后利用ANSYS软件中的高级优化方法对某一具体实例进行拓扑优化。然后设计了一个基于ANSYS的液压启闭机机架结构拓扑优化方法,并通过实验验证了此次研究的方法的有效性。优化后的液压启闭机机架结构的强度和材料的利用率都有所提高,结构更加合理,达到了优化目的,对液压启闭机机架结构的设计具有一定的参考意义。但是由于研究时间的限制,此次研究的优化方法还存在一定的不足,应采取相应措施防止其频率交叉,避免发生共振,这一部分是后续重点研究的内容。