快速溶剂萃取法提取印尼油砂沥青的工艺研究

2022-04-08王智超柏静儒李础安

王智超,王 擎,柏静儒,李础安

(1.东北电力大学能源与动力工程学院,吉林 吉林 132012;2.东北电力大学油页岩综合利用教育部工程研究中心;3.东北电力大学教学质量监控与评价中心)

近年来,作为重要的非常规油气资源,油砂受到了世界各国的重视[1-2]。我国油砂资源丰富,分布地域较广,油砂总资源量约为0.6 Gt,可开采量约为0.23 Gt,其中55.1%分布于西部地区。在已探明地区中,含油率高、埋藏浅、开发价值高等综合评价较高的油砂储区集中于中生界和新生界的沿环太平洋地带,如:准噶尔、柴达木、二连、松辽、四川、鄂尔多斯和塔里木等盆地,可开采量为30 Mt,为我国油砂开采提供了资源保证,也是需要重点勘探的地区[3-4]。油砂是主要由油砂沥青、水和矿物质组成的混合物[5-6],其中油砂沥青(OSB)是最具利用价值的部分。目前,针对油砂物理化学特性的不同,主要利用热碱水分离技术、溶剂萃取技术和热解干馏技术分离回收油砂沥青[7-14],其中有机溶剂萃取法由于具有处理方法简单、耗能少、适应性强等特点而深受学者关注。

刘金河等[15]选择石油醚、甲苯和氯仿3种不同极性的有机溶剂,对新疆油砂进行萃取,试验考察了各溶剂的萃取效果,结果表明:氯仿和甲苯的萃取能力较强,而石油醚几乎没有效果;同时,氯仿提取的油砂沥青可以检测出更多的组分。张坚强等[16]采用离子液体(1-丁基-3-甲基咪唑四氟硼酸盐)对乙酸甲酯/正庚烷复合溶剂萃取油砂沥青的萃取率和分离洁净程度进行了试验研究,发现离子液体对萃取油砂沥青起到重要的积极作用,可以促使回收率达到94.2%,同时能够有效解决沥青夹带沙土和残砂中含油的问题。Liu Jing等[17]采用环己烷和庚烷作为溶剂,系统研究了二氧化硅在溶剂中的稳定机理;采用耗散石英晶体微天平解释沥青在二氧化硅固体表面的吸附行为;分析了沥青吸附和颗粒间作用力对有机介质中细颗粒稳定性的影响,对开发有效、经济的脱除沥青产品中细颗粒的策略提供了重要信息。Hooshiar等[18]采用甲苯和庚烷作为溶剂,试验研究了不同工艺条件下的沥青回收率和产品质量,结果表明:混合溶剂对中品位、高细度、低可加工矿石的沥青回收率有较大影响;随着甲苯用量的减少,上清液中沥青含量降低,二次产品中沥青含量增加。Zheng Ce等[19]使用二元溶剂对油砂进行多次分离后获得油砂沥青样品及其4个亚组分,并采用核磁共振(NMR)仪和飞行时间质谱(MALDI-TOF)仪对样品进行检测;通过分析分离样品的13C NMR和无畸变极化转移(DEPT-135)谱图获得了油砂沥青及其亚组分的平均多环芳烃粒径、平均侧链长度和平均相对分子质量等分子结构参数;而MALDI-TOF的检测结果表明,所有组分均具有岛状分子结构特征,平均多环芳烃粒径为6个芳香环的粒径。龚迎莉等[20]和孟建华等[21]采用快速溶剂萃取方法对烃源岩氯仿沥青进行了试验研究,分析了快速萃取的优势以及工艺条件对萃取效果的影响。

综上可见,溶剂萃取技术具有广泛的应用场景和研究价值。但是,由于多数油砂具有很高的黏性,尤其属于油润型的印尼油砂,在高压作用下会被压实,导致中心区域无法萃取。因此,很少见到有关加压萃取油砂沥青的报道。本课题利用加压溶剂萃取技术,选择混合硅藻土作为分散剂,重点对快速溶剂萃取油砂沥青的产率进行试验研究,目的在于考察加压萃取技术中对溶剂萃取具有重要影响的工艺条件。首先单因素考察土砂比(硅藻土与油砂的体积比)、萃取温度、循环次数、萃取时间对油砂沥青产率的影响,然后利用正交试验方法探究最佳萃取工艺条件,再与常规油砂含油率评价方法(索氏抽提法和费舍尔试验法)的结果进行比较,考察快速溶剂萃取技术的优势,为油砂沥青的提取和高效开发提供技术数据。

1 实 验

1.1 油砂样品

3种油砂样品,分别标记为SD,ST,KW,取自印度尼西亚布顿岛。油砂样品呈黑色,表面干燥,成大块粘连状,不易破碎,粉碎过程容易粘黏。将油砂样品研磨并筛分成粒径3 mm以下的颗粒以备用。

1.2 试验方法

1.2.1快速溶剂萃取

采用APLE-3000型全自动加压溶剂萃取仪(北京吉天仪器有限公司产品)进行快速溶剂萃取试验。在高温高压条件下,快速溶剂萃取可以使溶剂的溶解能力提高,将油砂沥青从油砂中更有效地分离出来。

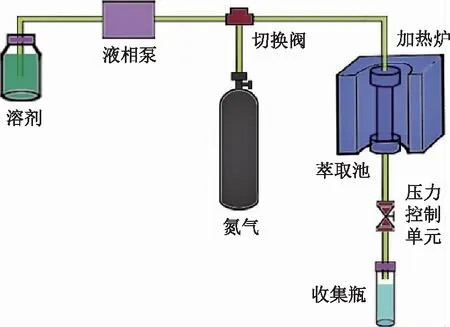

APLE-3000全自动加压溶剂萃取仪主要是由液相泵、加热炉、萃取池、压力控制单元以及收集瓶组成,结构示意见图1。萃取过程是静态萃取过程。为了避免试验过程中高压将油砂压实从而降低萃取效率,选择硅藻土作为分散剂与油砂充分混合。硅藻土具有比表面积大、结构稳定、价格低廉等特点[22],将硅藻土填充到萃取池后可以增大油砂与溶剂的接触面积,并且为萃取试验保持良好的高压环境。将滤纸和少量硅藻土放入萃取池的底部,以防止萃取过程中样品细末堵塞萃取池。将质量为m0(g)的油砂样品(根据萃取池容积,m0一般取值3~5 g)与硅藻土充分混合后放入萃取池,将萃取池送入预热好的加热炉。然后用液相泵为萃取池加载溶剂,此过程也是加压过程。压力达到预设值后即进入静态萃取。经过设定的萃取时间后,用溶剂和N2分别进行冲洗和吹扫。最后萃取出来的沥青溶剂被送入收集瓶中,完成一个萃取循环。萃取过程可以循环多次,以实现更高的抽提效率。将所得萃取液进行浓缩和烘干,即得到油砂沥青。使用高精度天平对得到的油砂沥青称重,其质量记作mb(g)。按照式(1)计算油砂沥青产率y(%)。

(1)

图1 APLE-3000型全自动加压溶剂萃取仪结构示意

1.2.2索氏抽提

采用索氏抽提装置,将研磨好的样品放入玻璃纤维滤纸筒内,同时将滤纸筒竖直立于索氏提取器中部,并在滤纸筒下部放入适量玻璃管,以保证滤纸筒上部开口处于虹吸面以上。抽提所用时间根据油砂沥青含量的多少而定。最终在烧瓶内获得萃取液。将萃取液进行浓缩和烘干,获取油砂沥青。使用高精度天平称量,所得数据用于定量分析。

1.2.3费舍尔试验

依据行业标准《油页岩含油率测定法(低温干馏法)》(SH/T 0508—2005),采用费舍尔试验测定油砂中油、半焦和水的含量。将粒径小于3 mm的油砂样品放在铝甑中,按规定的升温程序加热,从液态产物中减去水分即可求出焦油产率。由于没有专门针对油砂含油率的测定办法,所以油砂含油率参照油页岩含油率的费舍尔试验进行测定。

2 结果与讨论

2.1 快速溶剂萃取油砂沥青的单因素试验

选取油砂SD作原料,以二氯甲烷为溶剂,以硅藻土作分散剂,进行快速溶剂萃取油砂沥青的单因素试验,考察土砂比、萃取温度、萃取时间和循环次数对萃取效果的影响。

2.1.1土砂比对油砂沥青产率的影响

在压力10 MPa、萃取温度100 ℃、静态萃取时间15 min、循环3 次的条件下,考察土砂比分别为1∶2,1∶1,2∶1时的萃取效果,试验结果见图2。由图2可知,随着土砂比的提高,油砂中的油砂沥青产率明显提高。可见,由于油砂黏度较大,在高压的作用下油砂颗粒之间的空间被压缩,阻碍溶剂的流动。所以,当土砂比较低时,油砂沥青难于被萃取出来,降低油砂沥青产率。但由于萃取池容积限制,过多增加硅藻土会降低单次所得油砂沥青的量,故土砂比也并非越大越好。

图2 土砂比对油砂沥青产率的影响

2.1.2萃取温度对油砂沥青产率的影响

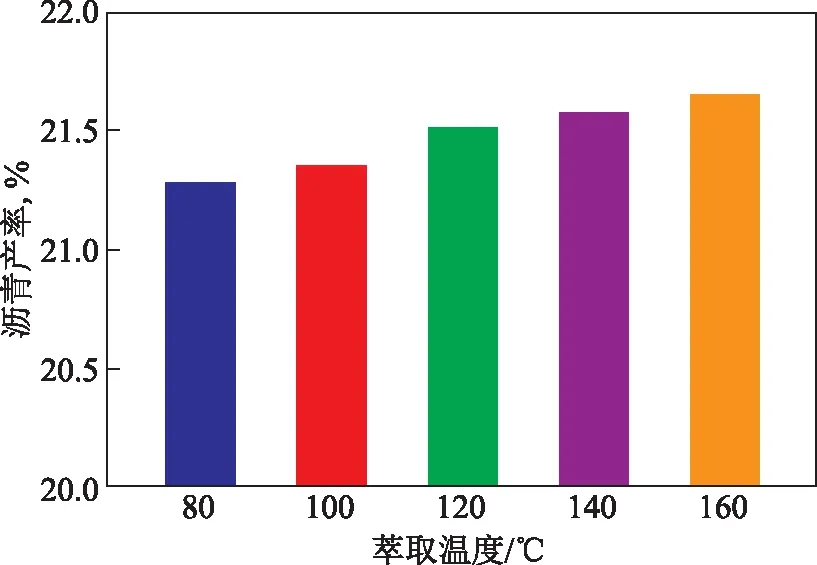

提高萃取温度可以使有机溶剂分子运动更加剧烈。在压力10 MPa、土砂比2∶1、静态萃取时间15 min,循环3 次的条件下,考察萃取温度分别为80,100,120,140,160 ℃时的萃取效果,试验结果见图3。由图3可知:萃取温度越高,油砂沥青产率越高;当温度为160 ℃时,油砂沥青产率最高,为21.65%。但温度对油砂沥青的萃取产率影响有限,产率变化并不明显。原因在于萃取池的加热方式为间接的辐射加热,即使将炉温设定为较高温度,对萃取池内油砂温度的影响却有限。

图3 萃取温度对油砂沥青产率的影响

2.1.3萃取时间对油砂沥青产率的影响

萃取时间指单次静态萃取时间。单次静态萃取时间直接影响萃取的总时间,亦会对油砂沥青的产率有影响。在压力10 MPa、土砂比2∶1、萃取温度160 ℃、循环5 次的条件下,考察萃取时间分别为6,9,12,15,18 min时的萃取效果,试验结果见图4。由图4可知,萃取时间越长,油砂沥青产率越高。当萃取时间大于9 min后,油砂沥青产率有较大的变化;然而当萃取时间大于12 min后,继续延长萃取时间,对油砂沥青产率的影响不大,说明油砂沥青在12 min的萃取时间里已经萃取充分。萃取时间的选择要根据具体试验的需求进行设置。

图4 萃取时间对油砂沥青产率的影响

2.1.4循环次数对油砂沥青产率的影响

在压力10 MPa、土砂比2∶1、静态萃取时间15 min、萃取温度160 ℃的条件下,考察循环次数分别为3,4,5时的萃取效果,试验结果见图5。由图5可知,循环次数越多,油砂沥青产率越高。但循环次数对产率的影响程度依然有限。原因在于,虽然循环次数的增加可以增加溶剂与油砂沥青的接触时间,但是主要的油砂沥青已经被萃取出来,过多的循环次数无法从本质上提高抽提产率。并且,过多增加循环次数会导致溶剂损耗过多,也会延长总萃取时间。因此,需要综合试验需求选择循环次数。

图5 循环次数对油砂沥青产率的影响

2.2 快速溶剂萃取油砂沥青的正交试验

由单因素试验结果可以看出,萃取时间和循环次数对油砂沥青的产率有较大的影响,然而不同溶剂对油砂沥青的溶解程度亦不相同。因此,综合循环次数(A)、萃取时间(B)和溶剂(C)3个因素对SD油砂样品进行快速溶剂萃取正交试验。选用L9(34)正交表对试验结果进行数据分析,结果见表1。

表1 油砂沥青正交试验结果

由表1可知,3个因素对油砂沥青产率影响程度由大到小的顺序为循环次数>溶剂>萃取时间。根据显著性检验确定的最佳萃取工艺条件为A3C3B2,即:循环次数为5次,溶剂选择四氢呋喃,提取时间为12 min。正交试验数据的方差分析结果如表2所示。由表2可知,循环次数和溶剂对油砂沥青产率的影响显著,萃取时间对油砂沥青产率的影响不显著。

表2 正交试验方差分析结果

2.3 油砂沥青提取方法的比较

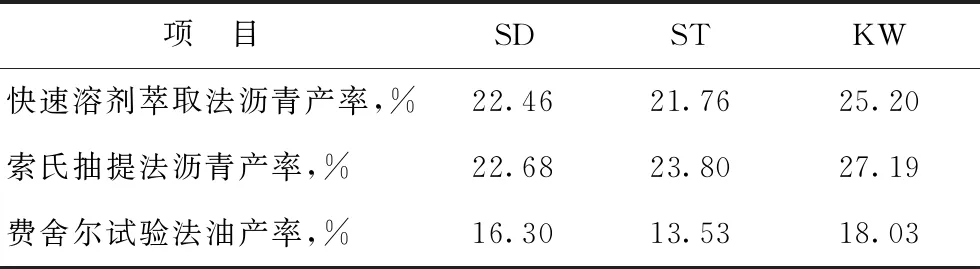

为了分析加压快速溶剂萃取技术的优劣,以SD,ST,KW 3种油砂为原料,比较快速溶剂萃取法、索氏抽提法和费舍尔试验法对油砂中沥青的提取效果。根据正交试验所确定的快速溶剂萃取最优条件对3种不同油砂样品进行萃取,同时采用索氏抽提和费舍尔试验对其进行沥青提取试验,分别计算油砂沥青产率或油产率,试验结果见表3。

表3 不同方法对3种油砂的提取效果

加压快速溶剂萃取技术与常规索氏抽提方法在技术原理上相似。由表3可知,油砂样品相同时,索氏抽提方法获得的沥青产率最高,而加压快速溶剂萃取技术获得的沥青产率仅略低于索氏萃取方法。但是,每种油砂样品的索氏抽提都需要10~12 h时间,而加压快速溶剂萃取技术可以大幅缩短萃取时间。另外,通过对比干馏法的费舍尔试验可知,费舍尔试验获得的油砂油产率远低于油砂沥青的产率。原因在于干馏法是将油砂样品进行低温热解,油砂沥青在低温(300~600 ℃)阶段会热裂解为轻质组分更多的油砂油,而部分高缩合度的芳香族结构会在这个过程中发生缩聚而形成焦炭,因此费舍尔试验无法获得全部油砂沥青。可见,加压快速溶剂萃取的效率比费舍尔试验高出很多,对油砂沥青含量的快速测定有一定指导意义。

3 结 论

以快速溶剂萃取方法萃取油砂沥青的最佳工艺为:压力10 MPa,土砂比2∶1,萃取温度160 ℃,循环次数5 次,溶剂选择四氢呋喃,单次静态萃取时间12 min。在此条件下,对比其他试验方法,快速溶剂萃取油砂沥青具有萃取率高、提取时间短的特点,便于在生产和试验中使用,对油砂沥青的快速测定具有重要价值。

STUDYONEXTRACTIONTECHNOLOGYOFTHEINDONESIANOILSANDSBITUMENBYACCELERATEDSOLVENTEXTRACTION