润滑油加氢催化剂及工艺技术进展

2022-04-08韩嘉宝

韩嘉宝,曹 勃

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化工程建设有限公司)

润滑油是一类重要的石化产品,广泛应用于石油化工、机械、建筑等领域。商品润滑油是由润滑油基础油(简称基础油)和添加剂调合而成。其中,基础油含量达到85%~99%,其性质对润滑油性能起到关键作用[1-2]。

基础油包括矿物油和合成油等。传统的矿物油基础油生产方法为“老三套”工艺,即溶剂脱蜡、溶剂精制、吸附精制,均为物理过程,通过该工艺生产的基础油产品的质量过于依赖原料性质。随着基础油质量升级、生产技术变革以及生产优质基础油的原油资源减少,“老三套”生产工艺已不能满足API Ⅱ、Ⅲ类基础油质量标准[3]。加氢技术与“老三套”的组合工艺与全氢型工艺(加氢处理、异构脱蜡、加氢后精制)成为生产优质基础油的主要技术[4]。高档基础油需求的增长促进了合成基础油的发展,PAO作为API Ⅳ类基础油,具有优异的黏温性能及低温流动性,主要应用于发动机油、齿轮油、液压油等。PAO粗产品中含有烯烃、芳烃等不饱和烃类,生产过程会引入氟、氯等杂质,通常采用加氢精制的方法将其脱除以改善产品颜色及氧化安定性[5]。

1 润滑油加氢催化剂

1.1 润滑油加氢处理催化剂

通过加氢技术生产基础油的关键是将非理想组分转化为理想组分。加氢处理的目的是脱除反应物中的杂质,防止贵金属型异构脱蜡催化剂中毒失活,延长装置的运转周期;同时使芳烃饱和、多环环烷烃选择性开环、烷烃和环烷烃异构化,大幅提高基础油的黏度指数。国外常用的基础油加氢催化剂多以Ni-Mo为加氢活性组分,如Chevron公司研发的ICR-134,ICR-154,ICR-157催化剂,而国内多采用Ni-W活性组分,如中国石化石油化工科学研究院(简称石科院)研发的RL-1催化剂。催化剂的加氢功能及酸性功能应达到平衡,从而提高加氢、开环和异构化反应的选择性,有效提高基础油的黏度指数。

石科院于20世纪80年代成功开发的基础油加氢处理催化剂RL-1具有较高的活性、稳定性和原料适应性[6]。RL-1以氧化铝为载体、Ni-W为活性组分,对于稠环芳烃的加氢饱和具有较强催化性能;同时具备一定的裂化性能,有助于开环和异构化反应的进行,提高黏度指数。以克拉玛依减四线油加氢脱酸-糠醛精制油为原料进行的催化剂活性稳定性考察试验结果表明:RL-1具有很强的脱硫、脱氮性能,产品黏度指数大幅提高,液体收率高,凝点较原料也有所降低[6]。RL-1对于不同原料的适应性强,炼油厂生产灵活性大[6]。

第二代基础油加氢处理催化剂RL-2以改性氧化铝为载体、Ni-Mo-W为活性组分。与RL-1相比,RL-2具有更高的加氢活性、开环选择性和活性稳定性[7]。

中国石油石油化工研究院(简称PRI)开发的加氢预处理催化剂PHT-101具有优异的脱硫、脱氮性能,以中国石油大庆炼化公司减二线馏分油经过糠醛精制、酮苯脱蜡、溶剂脱油等工艺处理后得到的蜡下油为原料对该剂进行评价,结果表明:在较高空速下可大幅度降低原料油中的硫、氮含量,满足后续异构脱蜡段对进料的质量要求;提高了产品的黏度指数;同时PHT-101的裂化性能较低,产品的液体收率保持能力较高[8]。

1.2 润滑油异构脱蜡催化剂

随着汽车工业的发展及环保意识的提高,API Ⅱ、Ⅲ类基础油的需求不断增加。溶剂脱蜡和临氢降凝技术可以脱除油品中高倾点的石蜡组分,但无法将其转化为理想组分,脱蜡油收率低、黏度指数低[1]。异构脱蜡的目的是将原料中高倾点的长直链烷烃在专用分子筛催化剂作用下异构为低倾点组分,改善油品的低温流动性,提高脱蜡油收率和黏度指数,以满足生产高档润滑油基础油的需求。异构脱蜡过程中,长链烷烃的裂化反应是主要的副反应,会导致基础油收率降低[9]。

常用的异构脱蜡催化剂是金属-酸性双功能催化剂,其金属功能和酸性功能应达到最佳平衡。为保证催化加氢功能,一般采用贵金属(Pt、Pd)催化剂,使异构烯烃快速加氢饱和,避免发生异构化或加氢裂化等副反应。酸性功能由分子筛提供,因此应选择合适的分子筛以保证直链烷烃的选择性,抑制多支链烷烃的生成或长链烷烃过度裂化[10]。

Chevron公司研发的异构脱蜡催化剂ICR-404以磷酸硅铝分子筛SAPO-11为载体并负载贵金属Pt或Pd。由于该分子筛具有合适的孔道结构及较弱的酸性,所以生产的异构脱蜡油具有较高的收率、黏度指数,及较低的倾点[11]。该剂于1993年首次在美国Richmond炼油厂工业应用,打开了润滑油基础油生产的新局面。之后,Chevron公司陆续开发了第二代、第三代催化剂ICR-408及ICR-410[12]。

Mobil公司开发的用于异构脱蜡(MSDW)工艺的催化剂采用负载贵金属的ZSM-23型分子筛,第一代催化剂MSDW-1于1997年在新加坡Jurong炼油厂实现工业化[9]。通过改进酸性功能及金属负载方式,第二代异构脱蜡催化剂MSDW-2的异构反应选择性得到提高,产品的收率及黏度指数均有所提高[13]。

PRI开发的低浊点润滑油加氢异构催化剂PHI-01采用一种短轴纳米一维中孔沸石分子筛作为载体,该分子筛具有轴径比低、外比表面积大的特点,制备的催化剂性能更佳。但其过高的活性促进了长链烷烃非选择性加氢裂化,导致基础油收率下降。为了兼顾催化剂的活性与选择性,采用分子筛外表面钝化技术对短轴催化剂进行处理。以大庆减四线加氢精制油为原料对钝化前后的催化剂进行评价,结果表明使用钝化后催化剂时液体收率提高9%,10 cSt基础油收率提高4%,倾点和浊点分别降低6 ℃和3 ℃。

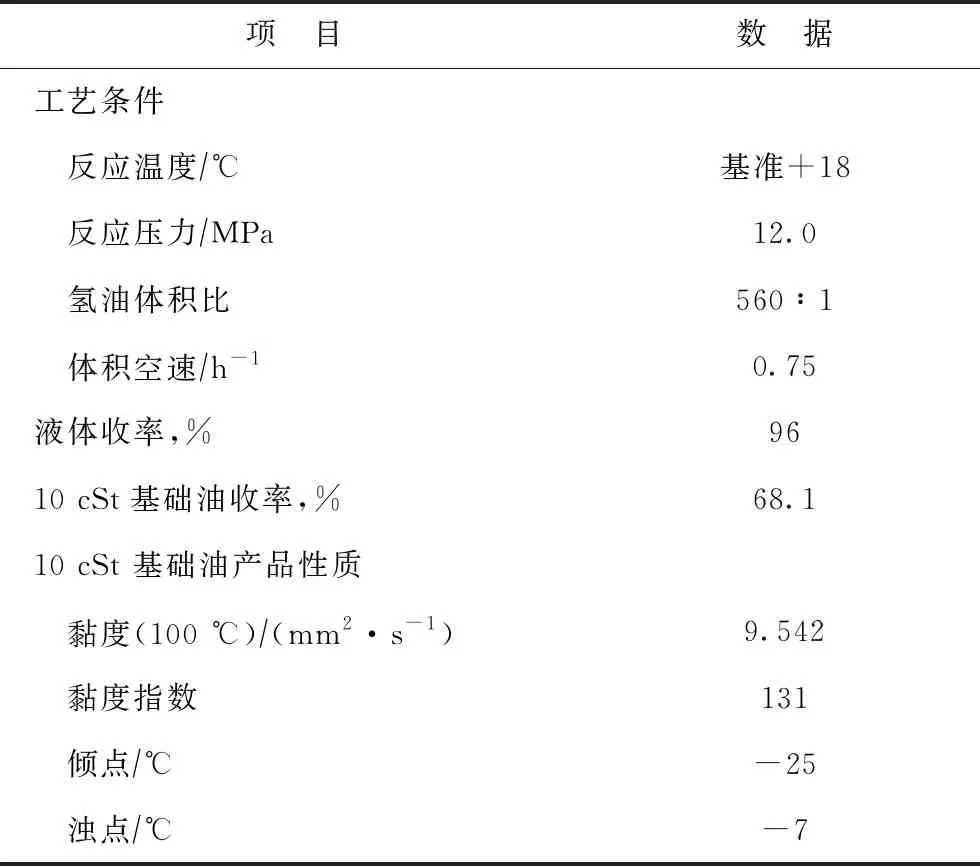

钝化处理后的PHI-01催化剂于2017年实现工业应用。表1为使用PHI-01加工大庆减四线加氢精制油时的工艺条件及产品性质,保持10 cSt基础油产品高收率和高黏度指数的同时,显著降低了浊点和倾点[14]。

表1 使用PHI-01催化剂加工大庆减四线加氢精制油时的工艺条件及产品性质

石科院开发了异构脱蜡RIW技术及配套的催化剂,第二代催化剂RIW-2基于对RIW-1的酸性载体及金属浸渍条件的调整,制得一种具有特殊中孔孔道结构的分子筛组分ZIP。该中孔结构(孔口为十元氧环)的分子筛具有较好的异构性能,可提高降凝活性和产品收率。

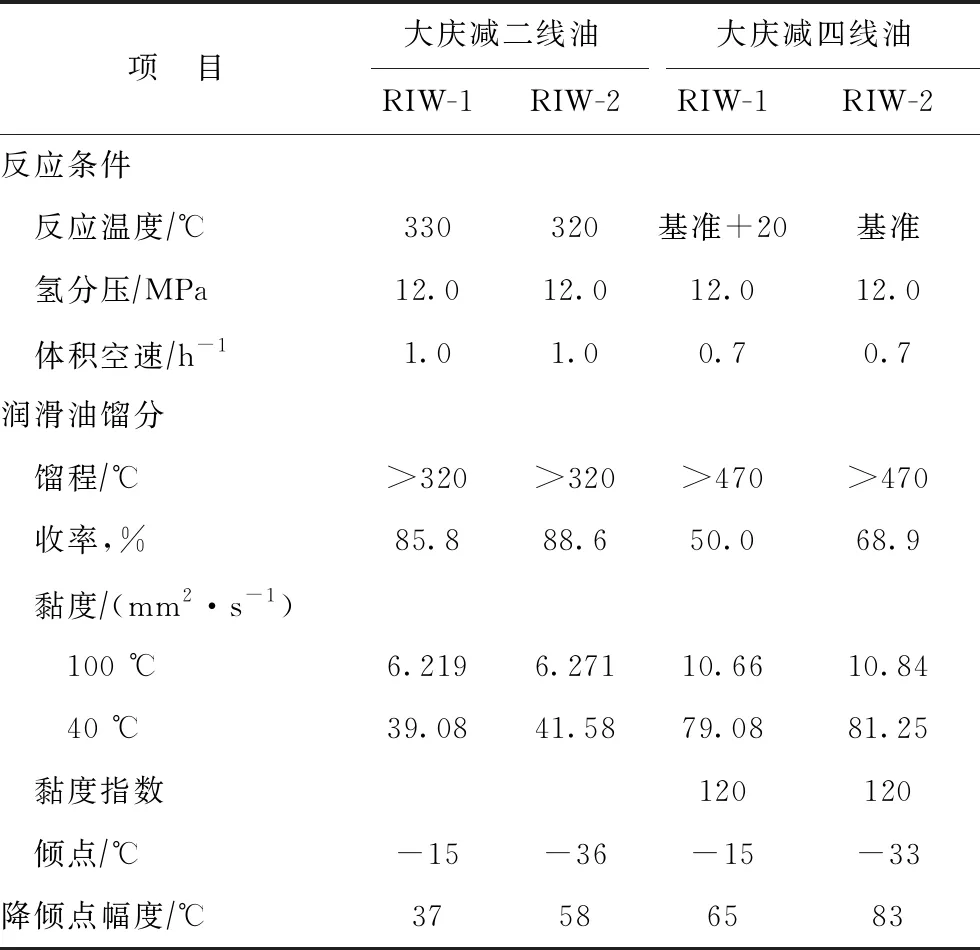

表2对RIW-1与RIW-2的降凝性能进行了对比[15]。由表2可以看出,RIW-2的降凝性能明显优于RIW-1,降凝幅度与润滑油产品收率均大幅提高。

以加氢裂化尾油为原料对RIW-2进行工业评价,在相同的工艺条件下,润滑油馏分大于370 ℃部分的凝点降低3 ℃,黏度指数提高3,催化剂性能达到指标要求。该剂于2016年应用于某润滑油加氢异构装置,成功生产出API Ⅲ类基础油,通过进一步优化工艺和原料还可产出API Ⅲ+类基础油,实现了我国通过加氢异构脱蜡技术生产高档润滑油基础油的突破[15]。

表2 RIW-1及RIW-2降凝效果对比

石科院于2020年开发了新一代异构降凝催化剂RIW-30,实现了性能突破。以加氢裂化尾油为原料对RIW-30进行评价,结果表明该剂在提高基础油收率、降低黏度指数损失、优化产品分布等方面均有较好效果,可加工加氢蜡油、蜡下油等不同原料,性能稳定[16]。

蜡下油的蜡含量高、黏度指数高、性质稳定,可以通过加氢预处理-异构脱蜡-补充精制的工艺方法生产高黏度指数的润滑油基础油。针对蜡下油中蜡含量高、异构降凝难度大的问题,PRI开发了一种以酸性温和的一维中等孔径分子筛为载体的异构脱蜡催化剂PIC-802。该剂异构选择性强、重质基础油收率高,可用于减二线蜡下油异构脱蜡生产API Ⅱ、Ⅲ类基础油,其主要物化性质见表3。

表3 PIC-802异构脱蜡催化剂的物化性质

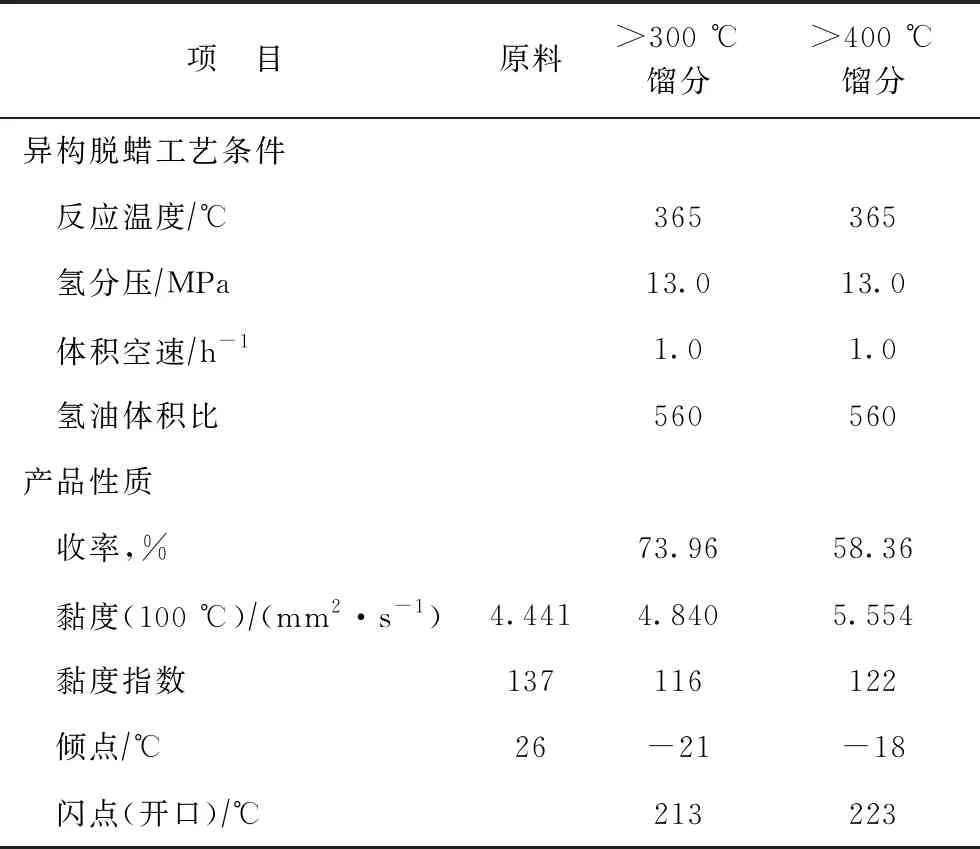

以大庆减二线油生产的375 ℃精制蜡下油为原料,采用加氢预处理-异构脱蜡-补充精制工艺,对PIC-802的异构降凝性能进行评价,其工艺条件与产品性质见表4。PIC-802的裂化活性较低,在深度降凝的同时可保持较高收率,产品中大于400 ℃馏分符合API Ⅲ类基础油标准[17]。

表4 375 ℃精制蜡下油原料异构脱蜡-补充精制评价结果

此外,费-托合成蜡不含硫、氮、芳烃,几乎全部为异构烷烃,氧化安定性好,黏度指数高,可生产性能接近PAO的高档润滑油基础油。石科院研发了一种高选择性异构降凝催化剂,其以高硅、含有介孔的十二元环分子筛(Beta分子筛、ZSM-12分子筛)和十元环分子筛(ZSM-22分子筛、ZSM-48分子筛)为载体,负载贵金属Pd、Pt。使用该催化剂,产品收率高、黏度指数高且倾点低[18]。

1.3 润滑油补充精制催化剂

加氢处理或异构降凝过程中发生的裂化反应使油品中含有烯烃、芳烃及烯基芳烃,影响产品的稳定性及氧化安定性。通常采用润滑油加氢补充精制的方法脱除这些不稳定组分,提高油品质量。

润滑油补充精制催化剂种类较多,其加氢活性组分包括Pt、Pd等贵金属,及Ni,Mo,Co等非贵金属。国外润滑油补充精制催化剂以Ni-Mo金属组分和氧化铝载体为主,也有贵金属型催化剂,如Chevron公司研发的ICR-403、ICR-407等。

国内,石科院开发的RLF-1、RLF-2催化剂均采用Ni-W金属组分,具有较强的芳烃加氢饱和性能及氧化安定性。后续开发了贵金属补充精制催化剂RLF-10、RLF-20用于异构脱蜡工艺,生产API Ⅲ类高档润滑油基础油。为了更好地吸附、饱和油品中的芳烃分子,RLF-20采用具有一定酸性和较大孔体积的载体,以及Pt、Pd作为活性中心,具有较强的抗硫性能及活性稳定性[19]。

PRI开发的补充精制催化剂PHF-301解决了孔道结构和酸性调控、贵金属高效负载制备的难题,可深度饱和润滑油中微量芳烃、提高油品安定性;其与异构脱蜡催化剂PIC-812联用形成异构脱蜡成套技术,可生产API Ⅱ、Ⅲ类基础油[20]。

1.4 PAO加氢精制催化剂

PAO粗产品中含有大量的不饱和烃,以及氟、氯等杂质,影响产品的颜色及氧化安定性,需要加氢脱除。加氢精制效果很大程度取决于催化剂的性能,由于贵金属加氢催化剂成本高且容易中毒失活,PAO加氢精制催化剂大多数采用非贵金属作为加氢活性组分[21]。

PRI开发的Ni-W/Al2O3型加氢催化剂应用于PAO粗产品加氢,其主要性质见表5。该剂具有较好的加氢活性及较高的比表面积,满足大分子基础油的加氢需求[22]。

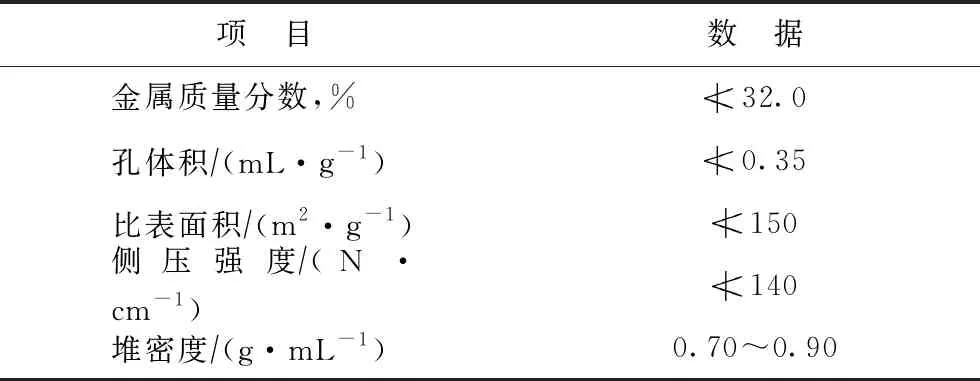

表5 PRI的PAO加氢精制催化剂性质[22]

李洪梅等以1-癸烯为原料生产高黏度PAO,采用Pt-Pd/Al2O3催化剂对PAO粗产品进行加氢精制,以烯烃饱和反应为主,裂化程度较小,加氢后产品的黏度指数没有明显下降[23]。

通过对载体的改性及金属组分的优化可以提高催化剂的芳烃加氢饱和性能,通常需要引入助剂调节载体的酸性和孔道结构以及活性金属的加氢性能。倪术荣等采用硼改性制备PAO加氢精制催化剂,大幅提高了催化剂的弱酸与中强酸的酸强度并引入B酸,提高了芳烃饱和性能,促进了环烷烃开环生成链烷烃[24]。

2 润滑油加氢工艺技术

加氢工艺因其可生产API Ⅱ、Ⅲ类基础油,逐渐取代仅可生产API Ⅰ类基础油的传统工艺,占领了市场[25-26]。国内外应用比较广泛的润滑油加氢技术主要有Chevron公司的IDW技术、ExxonMobil公司的MSDW技术、Shell公司的XHVI生产技术、石科院的RIW技术以及中国石化大连(抚顺)石油化工研究院(简称FRIPP)的FIDW技术等。

2.1 国外润滑油加氢工艺技术

2.1.1IDW技术[27-28]

Chevron公司的IDW技术采用包括加氢裂化(或加氢处理)、异构脱蜡和加氢补充精制的全氢型工艺,在氢气和催化剂的作用下,原料油中的正构烷烃发生异构化反应转化为优质的基础油组分。该技术于1993年在美国Richmond炼油厂首次工业应用。

IDW技术的主要特点为:①原料适用的范围广,无论是石蜡基原油还是环烷基原油的加氢改质尾油,都可以生产出高黏度指数的基础油;②基础油收率高,产品质量好,具有较高的黏度指数及较低的倾点,氧化安定性也得到改善;③除了优质的基础油,还可产出石脑油馏分、喷气燃料馏分以及少量的柴油馏分,对其进行合理利用可生产高附加值产品。

2.1.2MSDW技术[29-31]

ExxonMobil公司的选择性催化脱蜡(MSDW)工艺可生产超低倾点(-40 ℃)、高黏度指数的基础油,操作条件为:反应温度288~427 ℃,氢分压3.4~17.2 MPa,质量空速0.4~3.0 h-1。与溶剂脱蜡相比,催化脱蜡装置的投资费用与操作费用较低,公用工程消耗较少。

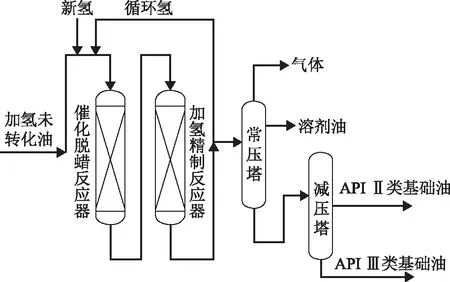

中国石化北京燕山分公司的润滑油加氢装置是国内唯一一套采用ExxonMobil公司异构降凝专有技术和配套催化剂的装置,于2013年5月建成,2021年9月首次打通全流程。该装置以加氢裂化未转化油为原料,可生产API Ⅱ+类基础油。MSDW工艺流程如图1所示。

图1 MSDW工艺流程

2.1.3XHVI技术

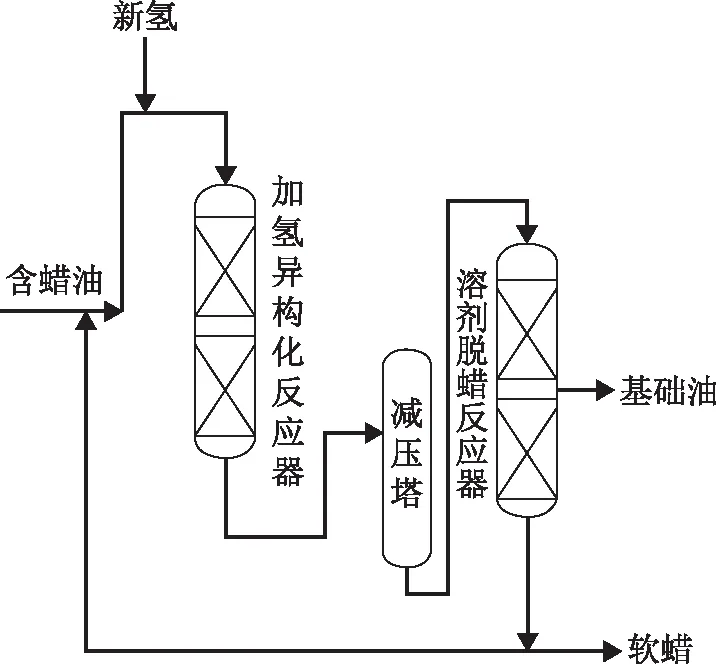

Shell公司的XHVI技术以含油蜡为原料,通过加氢异构化、减压蒸馏和溶剂脱蜡组合工艺生产具有超高黏度指数的基础油[32]。产品的氧化安定性好,芳烃质量分数小于0.3%,产品性质除倾点外与PAO的性质类似,可调合高档润滑油产品。该技术的操作条件为:反应温度320~390 ℃,反应压力12~19 MPa,氢耗(w)为进料的1%,工艺流程如图2所示。

图2 XHVI工艺流程

2.2 国内润滑油加氢工艺技术

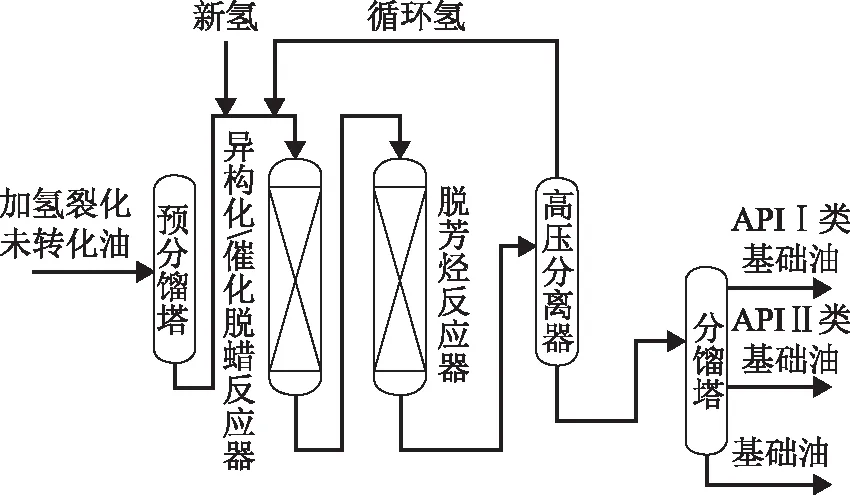

石科院的润滑油异构脱蜡(RIW)工艺以加氢裂化未转化油为原料,采用配套的异构降凝催化剂RIW-2,可生产黏度指数大于120的API Ⅲ类基础油。该技术的典型工艺流程如图3所示。

图3 RIW工艺流程

FRIPP的FIDW技术以加氢裂化未转化油为原料,采用高压异构脱蜡和加氢精制组合工艺技术生产基础油。该技术能够改善基础油的颜色和氧化安定性,反应温度约360 ℃,氢分压为4~8 MPa,质量空速为0.8~1.5 h-1,氢油体积比为400~800[33]。

近年来,合成基础油得到了广泛的关注[34]。在采用乙烯齐聚法生产PAO的过程中,需要通过加氢精制脱除粗产品分子结构中的不饱和双键,从而提高PAO产品的氧化安定性。除了乙烯齐聚法,煤制润滑油、天然气制润滑油等工艺也得到了一定的发展[35]。特别是天然气制润滑油工艺,广泛的原料来源决定了该技术具有广阔的发展空间[34]。

2.3 废润滑油再生技术

混入杂质或长时间使用会导致润滑油的变质,而我国80%~90%的废润滑油都可以通过再生技术实现回收利用[37]。废润滑油再生技术主要有酸洗法、溶剂精制法、吸附法、膜分离法、加氢法等。酸洗法采用浓硫酸洗涤废润滑油,具有投资少、工艺简单等特点,但污染严重、收率低,已基本被淘汰。溶剂精制法利用不同溶质在溶剂中的溶解度差异来吸收杂质以实现分离,通常有单一和复合溶剂法两种。采用该技术得到的再生油符合我国基础油的标准,因此得到了较为广泛的关注和应用。吸附法采用活性炭、硅胶等具有多孔隙结构的物质对废润滑油中的胶质、沥青质、有机酸等进行吸附脱除,但由于受到成本的限制,并未广泛应用。膜分离法作为一项新技术,利用膜两侧物质的浓度差进行分离,设备简单、效率高、能耗低。该技术中的膜组件较为脆弱,成本较高的问题亟待解决。此外,通过加氢技术处理废润滑油也得到了广泛的关注,但目前仍需解决反应结焦严重等问题,以实现装置的长周期运行[38]。

3 结论与展望

随着基础油分类标准及质量要求的不断提高,加氢法近年来发展迅速,尤其是异构脱蜡工艺,因其产品的收率高、黏度指数损失小等优点成为了生产API Ⅱ、Ⅲ类基础油的主要方法。

PAO作为API Ⅳ类基础油具有比矿物油和其他合成油更优的性能,因此在军工、汽车等领域应用广泛,得到了越来越多的重视。目前我国正在开发具有自主知识产权的PAO生产技术。

未来生产高端基础油的发展方向包括:①提高催化剂的活性、选择性和抗中毒性能,从而保证基础油产品的高质量、高收率、以及装置的长周期运行;②优化生产工艺流程,重视安全环保要求,生产过程中原料绿色化、过程清洁化、操作可控化;③开发更多牌号的基础油,实现技术的国产化,以应对越来越高的基础油需求。