RV减速器等效误差建模与参数优化

2022-04-08邵桂芳刘暾东

曹 楷,邵桂芳,2,刘暾东,2*

(1.厦门大学航空航天学院,福建 厦门 361102;2.厦门市大数据智能分析与决策重点实验室,福建 厦门 361102)

RV减速器是一种主要应用于机器人传动的减速器,具有振动小、噪音低、能耗低、传动比大、精度高等优点[1-2],其功能是将电机输入的高转速低扭矩动力经两级降速后输出为低转速高扭矩动力,以驱动机器人关节转动.然而RV减速器的结构非常复杂,各部件间存在的误差、啮合间隙等因素均会影响RV减速器的传动精度,因此RV减速器在建模以及设计指标优化方面受到了广泛的关注[3].

在RV减速器建模方面,Blanche等[4]建立了具有加工公差的摆线传动分析模型,研究了加工公差对齿隙和转矩脉动的影响,建立了齿隙和转矩脉动与输入曲轴转角的周期函数.李辉等[5]基于Pro/E建立了RV减速器刚体模型,导入ADAMS软件中,进行了虚拟样机的建模,提供了一种建立RV减速器传动误差模型的方法.Teruaki等[6-7]采用质量弹簧等效误差模型的方法建立了RV减速器传动的数学模型,简化了RV减速器传动误差的计算,该方法将多种不同的误差因素等效为质量弹簧的形变,建模方式直观且适用范围广泛.

针对RV减速器的设计及优化问题,高跃等[8]分析了影响回差的因素,采用负等距与负移距的修型方法对摆线轮进行了修形,提出了错位装配的方法,减小了RV减速器的回差.Lin等[9]提出了一种基于摆线齿廓离散化的算法,使用蒙特卡洛方法建立了辅助程序,分析了运动误差的分布,降低了减速器的成本和误差.张丽芳等[10]将RV减速器摆线轮齿廓分成了工作段和非工作段,并进行了转角修形和变等距修形,从啮合间隙、载荷分布、回差等方面验证了算法的有效性.这些方法仅针对影响误差的参数进行了分析和优化,并未对RV减速器误差的产生机理及传递关系进行针对性建模,存在一定局限性.

遗传算法是一种具有继承、进化能力的启发式搜索算法,可以用来解决机器人及RV减速器参数优化这类工程问题.陈钦韬等[11]采用遗传算法对面向铣削任务的工业机器人位姿进行了优化,提高了铣削平面度.吕凤鹏等[12]采用遗传算法对RV减速器的转臂轴承进行了设计优化,延长了RV减速器的疲劳寿命.张爱荣[13]为解决摆线针轮行星减速器传动效率低、结构不紧凑的问题,以整机传动效率最高为优化目标,构建了摆线针轮行星减速器优化设计的数学模型,通过遗传算法对摆线针轮行星减速器进行了优化.可以看出遗传算法在机器人及减速器等优化问题上获得了广泛的应用.

本文针对RV减速器进行了等效误差建模和参数优化.首先采用Teruaki等[6-7]提出的等效模误差型对RV减速器进行建模,将RV减速器各个部件间的接触压力等效为弹簧模型.针对影响RV减速器传动误差的刚度参数进行分析,选取了3个主要影响RV减速器传动误差的刚度参数,采用最小二乘法建立了优化模型,并使用改进遗传算法对选取的3个参数进行了优化.实验结果表明,本文提出的方法对高精度RV减速器的设计及优化提供一定参考.

1 等效模型及参数辨识

由于RV减速器结构复杂,影响传动误差的因素很多,通过实验手段分析误差因素是很困难的.因此,本文采用等效误差模型法求解传动误差,将多种误差以等效误差的形式进行替代,简化了误差表达形式的同时也有利于分析单个误差对传动精度的影响.

1.1 等效模型建立

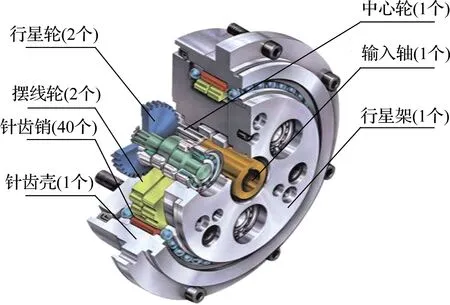

由Teruaki等[6]提出的等效误差模型核心思想是将减速器各传动部件间的位移变量转化为对应的弹簧变化量,将机构中的每个零件等效为一个刚体,各个零件间存在着误差、啮合间隙和理论位置与实际位置的偏差等多种因素,将这些因素用弹簧变量来表示,这种简化的误差替代模型可以称作等效误差模型.在等效误差模型的基础上可以推导出各个部件所受力的大小,从而建立该部件的动力学方程组.通过计算动力学方程组,可以得出各个部件间的距离大小,进而计算出传动误差.本文使用的RV减速器的结构如图1所示.

图1 RV减速器结构Fig.1 Structure of RV reducer

图2 RV减速器等效误差模型Fig.2 Equivalent error model of RV reducer

图2展示了使用等效误差模型对RV减速器进行建模后的简化模型.等效误差模型的各参数及其意义见表1.

在图2所示的模型中,零件之间的支承刚度和齿轮啮合刚度被弹簧代替.通过对各零件间的误差分析,可以得到各角的等效误差量.根据文献[6],针对RV减速器的不同机构分别建立了动力学方程.

表1 等效误差模型参数Tab.1 Parameters of equivalent error model

(i) 中心轮动力学方程如式(1)和(2),Rspi代表第i个行星轮与中心轮啮合刚度,Sspi代表第i个行星轮与中心轮在啮合线上的等价位移,γi代表第i个行星轮啮合线与X轴的夹角,Rs代表齿轮轴支撑刚度,Xs代表中心轮X方向位移,aSX代表中心轮X方向的装配误差,Ys代表中心轮Y方向位移,aSY代表中心轮Y方向的装配误差.

(1)

(2)

(ii) 行星轮动力学方程如式(3)~(5),Rpd代表圆柱滚子轴承刚度,Sdjix代表第i个曲轴与第j个摆线轮接触处的X方向等价位移,Rb代表圆锥滚子轴承刚度,Scix代表第i个曲轴与行星架接触处的X方向等价位移,Sdjiy代表第i个曲轴与第j个摆线轮接触处的Y方向等价位移,Sciy代表第i个曲轴与行星架接触处的Y方向等价位移,asp代表曲轴中心距,e代表曲轴偏心距,Bj代表第j个摆线轮的理论自转角.

(3)

(4)

RpdSdjiycosBj)=0.

(5)

(iii) 摆线轮动力学方程如式(6)~(8),αjk代表第k个针齿的啮合线与第j个摆线轮的ηj轴夹角,Sdjk代表第j个摆线轮与第k个针齿法向接触方向的等价位移,Rdjk代表第j个摆线轮与第k个针齿间的啮合刚度,Pi代表第i个曲轴的理论自转角,rd代表摆线轮节圆半径.

(6)

(7)

(8)

(iv) 行星架动力学方程如式(9)~(11),Rb代表圆锥滚子轴承刚度,Rca代表角接触轴承刚度,Xca代表行星架X方向位移,acx代表行星架X方向的装配误差,Yca代表行星架Y方向位移,acy代表行星架Y方向的装配误差,Tout代表输出小转矩.

(9)

(10)

(11)

将各部件的动力学方程转化为矩阵的形式如式(12),其中R是一个17×17的刚度矩阵,P为17×1的力矢量,Y是等价误差模型位移量的矩阵形式.

RY=P.

(12)

YT=[Xs,Ys,XP1,YP1,θP1,XP2,YP2,θP2,ηd1,

1.2 辨识参数分析

上文建立了RV减速器的等效误差模型,R是刚度矩阵,包括了Rspi、Rs、Rdjk、Rca、Rb和Rpd6种刚度,分别代表第i个行星齿轮和中心轮啮合刚度、齿轮轴支撑刚度、第j个摆线轮与第k个针齿之间的啮合刚度、角接触轴承刚度、圆锥滚子轴承刚度和圆柱滚子轴承刚度.

由于Rspi和Rs都在RV减速器的第一级减速部分,所以误差被转换到输出轴上时减小了减速比的倍数,而RV减速器的减速比很大,Rspi和Rs经过减速比缩小后,对传动误差几乎没有影响,所以无需考虑.在二级减速过程中,由于摆线齿轮对称放置在减速器的两边,所以啮合刚度Rdjk会被抵消,也无需纳入考虑,只需要对Rca、Rb、Rpd3个参数进行优化.根据文献[14-15],可以得到这3种轴承接触刚度的经验公式.

(13)

(14)

(15)

其中,μ代表轴承接触面材料的泊松比,E代表轴承滚子的弹性模量,l1代表圆柱滚子轴承滚针的接触长度,n1代表单个圆柱滚子轴承中滚针的数量,l2代表圆锥滚子轴承滚针的接触长度,n2代表单个圆锥滚子轴承中滚子的数量,Eg代表轴承内滚道材料的弹性模量,n3代表单个角接触轴承滚珠数量,rg代表啮合针齿的直径.

由于等效误差模型已经将RV减速器各部件间的误差通过弹簧变量进行了等效,所以可以使用经典的齿轮经验公式对接触刚度进行计算;但是受到齿轮制造误差、加工误差以及制造材料的影响,因此还需要对接触刚度的参数进行优化,以提高RV减速器经等效误差模型建模后的传动精度.

2 参数优化

2.1 最小二乘法建模

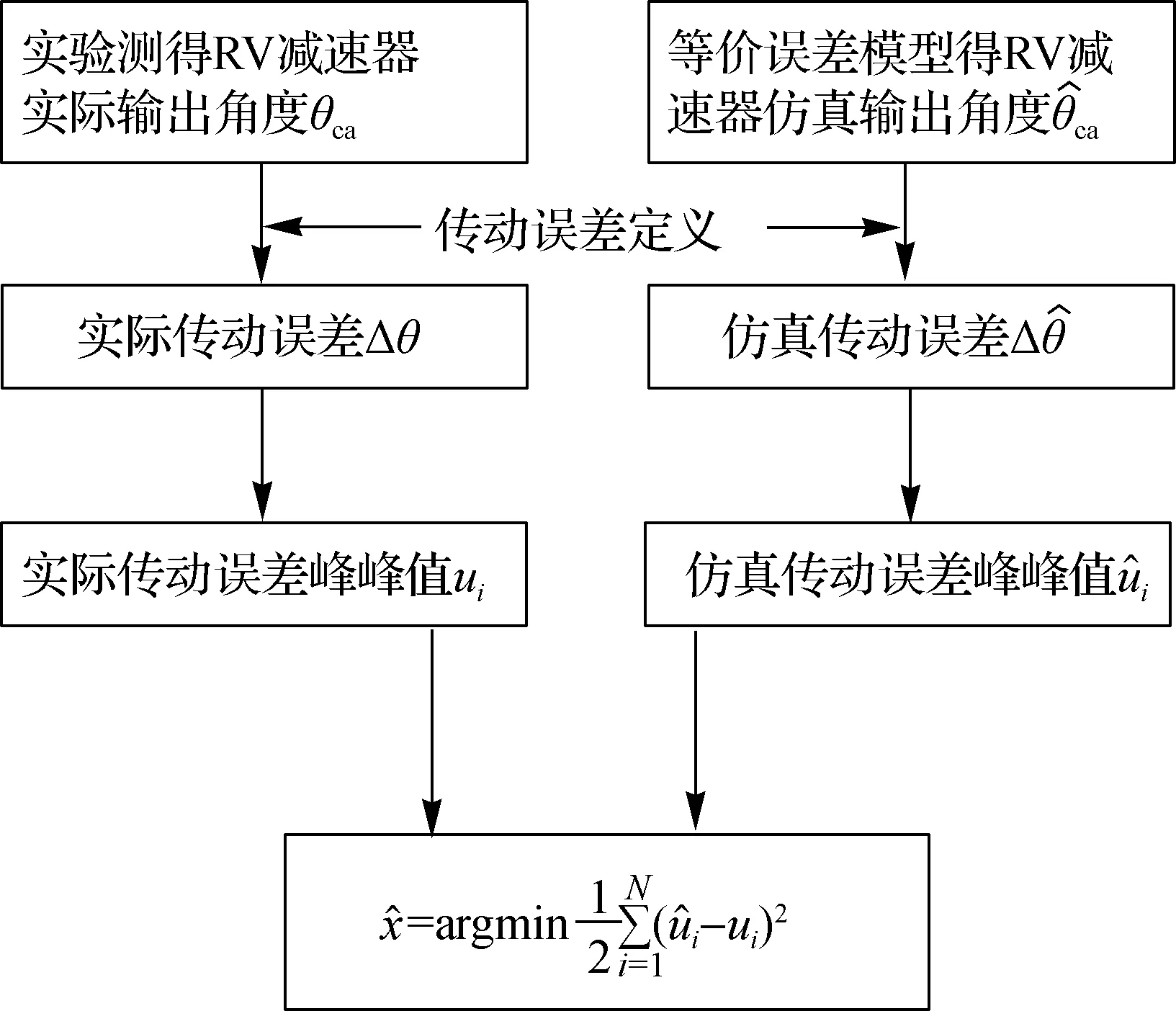

图3 最小二乘法辨识模型建立 Fig.3 Establishment of least square identification model

优化目标:

(16)

2.2 改进遗传算法

遗传算法是基于达尔文进化论的自然选择和遗传机制的一种优化算法,是一种通过模拟自然进化过程来寻找最优解的方法.遗传算法包括初始化种群、评价适应度函数结果和生成新种群3个步骤:第一步是随机生成原始种群,第二步是评估原始群体染色体对问题解的适应度,第三步通过选择、交叉和变异3种模式形成新的种群.选择是从上一代群体中选择适应性更强的染色体作为新一代的一部分,交叉是从上一代群体中随机选择染色体进行部分基因交换,突变是染色体上基因进行随机变化.通过多次生成新种群,最终得到原问题的最优解.

直接将遗传算法应用于本文的模型中将会带来以下的弊端:优化参数的数值过大,且计算矩阵阶数太高,会导致奇异矩阵出现概率很高;而当出现奇异矩阵时,误差模型计算公式很复杂会导致计算时间过长,且计算结果无意义.因此,本文提出一种改进遗传算法,针对以下几个方面进行了改进:

(i) 在初始阶段的初始种群和迭代过程的种群中均会出现奇异解,奇异解会导致种群中的个体趋向于单一.本文将在初始阶段对种群进行筛选去重的同时在迭代的过程中对子代进行干预,对相同的个体进行去除,而当子代中个体数目种类过少且少于设定的阈值时,将会引入新的个体,通过增加种群的多样性防止奇异解导致的早熟及不收敛问题.

(ii) 每个种群中会存在一些适应度很差的个体,这些个体的存在会导致每一代适应度计算因大量无用数据而消耗大量的计算资源.本文利用移民算子的原理,在每一代中淘汰掉适应度较差的个体,设定淘汰率为20%,可以有效地缩短优化时间.

(iii) 本文的优化参数为Rca、Rb、Rpd,为了加快求解的速度,让每个参数都会产生交叉和变异,同时设置变异的概率为动态的.当种群相同个体数超过一定阈值时,提高变异的概率,即使出现奇异解也可以通过变异引入新的基因,缩短了搜索到最优解的时间.

2.3 算法参数设计

(i) 初始值参数设定

种群大小popsize设定为100,种群代数设定为100,交叉概率设定为0.8,变异概率设定为0.2,淘汰概率设定为0.2.

(ii) 根据目标函数建立适应度指标

(17)

(18)

(iii) 初始化种群

选择二进制编码策略,设定二进制编码的长度为45,将编码的所有位数设定为1,计算适应度指标并设定为最优.然后进行种群的初始化,对种群中所有个体的种类进行计数,若种群中个体的种类小于10种,则重新进行初始化,确保种群种的染色体满足多样性.

(iv) 淘汰操作

由于计算阶数较高,适应度很低的个体在产生后代时,适应度发生明显提升的概率很低.因此本文根据移民算子的原理,设计了淘汰指标, 针对适应度很低的个体,根据淘汰概率进行了末位淘汰,保留了适应度较高的个体,通过精英个体产生的后代,加快解决问题的时间.

采用改进遗传算法对参数进行优化的流程图如图4所示.

图4 改进遗传优化流程Fig.4 Process of improved genetic optimization

3 实验验证

为了验证算法的有效性,建立实际的实验平台对RV减速器的实际误差进行测量.实验平台的结构如图5所示,在驱动电机的驱动下,通过输入端圆光栅对RV减速器输入端的角位移量进行测量,经减速器减速后输出的角位移量可以由输出端的圆光栅进行测量,输入端的角位移量经计算后可以得到输出端的理论角位移量,再通过实际测量出的输出角位移量与计算出的理论角位移量进行减法运算,即可得到RV减速器的实际传动误差.

1.驱动电机; 2.输入端圆光栅; 3.RV减速器; 4.输出端圆光栅; 5.负载电机.图5 RV减速器传动精度测试平台Fig.5 Test platform of RV reducer transmission accuracy

本文以RV20E型RV减速器为实验对象,进行了传动误差实验研究.其中RV20E包含两级传动机构,第一级传动机构包含20个太阳轮齿、26个行星轮齿,齿轮的模数为1.5 mm,啮合压力角为20°.第二级传动机构包含40个针轮齿、39个摆线轮齿,针齿分布圆半径为52 mm,偏心距为0.9 mm.

本文选择未改进的基本遗传算法作为对比,在实验中,发现未改进的遗传算法多次出现了早熟现象,且并未找到最优指标V,而在找到最优指标V的实验中,迭代代数可以达到35代.作为对比,在采用了改进遗传算法的多组实验中,未发现早熟现象,均会收敛且迭代代数基本在20代以内,对比结果如图6.本文设计的改进遗传算法可以有效地解决早熟且缩短计算时间.

图6 改进算法优化对比图Fig.6 Comparison chart of improved algorithm optimization

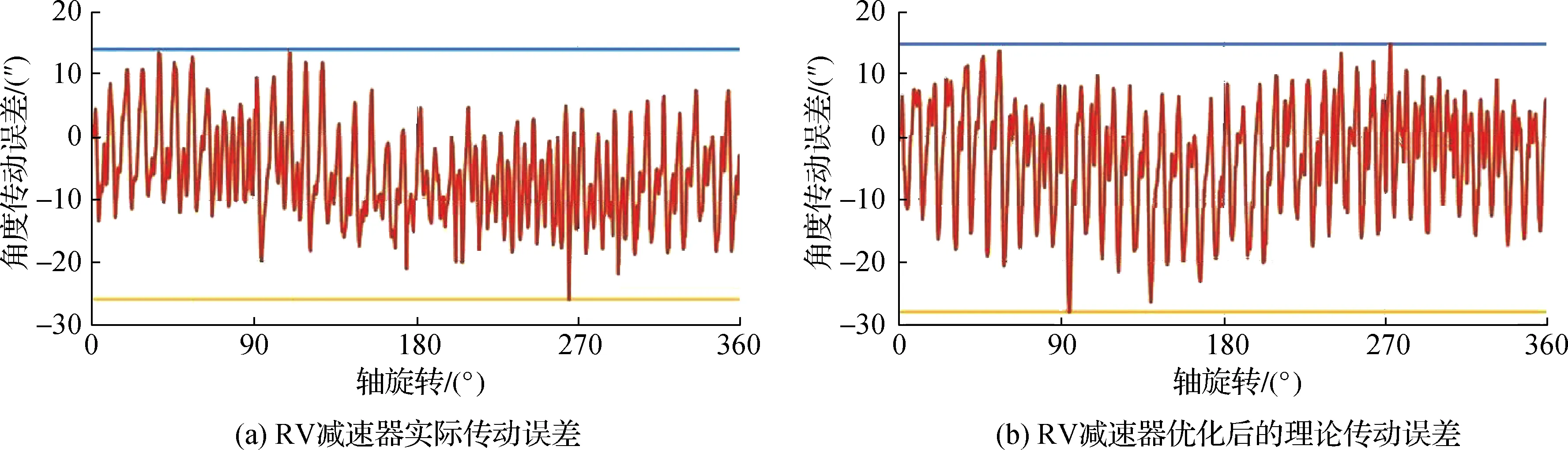

图7展示了RV减速器的实际传动误差和经过等效误差模型与改进遗传算法优化后的理论传动误差,实际传动误差的范围为-25.91″~13.93″,经优化后的理论传动误差范围为-27.88″~14.84″,可以看出实际的传动误差峰峰值和经优化后传动误差峰峰值相差很小.

图7 RV减速器传动误差对比图Fig.7 Comparison chart of RV reducer transmission error

由于遗传算法在初始化阶段具有随机性,为了减少初始化数据对优化结果的影响,本文采用多重优化的方法得到最优解.对于多组实验数据,表2列出了10组优化后刚度及V指标.

表2 优化后刚度参数及V指标Tab.2 Stiffness parameters and V index after optimization

表3则是根据表2中的10组数据计算出3个参数和1个评价指标的平均值,并与优化前的参数进行了对比.

表3 优化前后参数对比Tab.3 Comparison of parameters before and after optimization

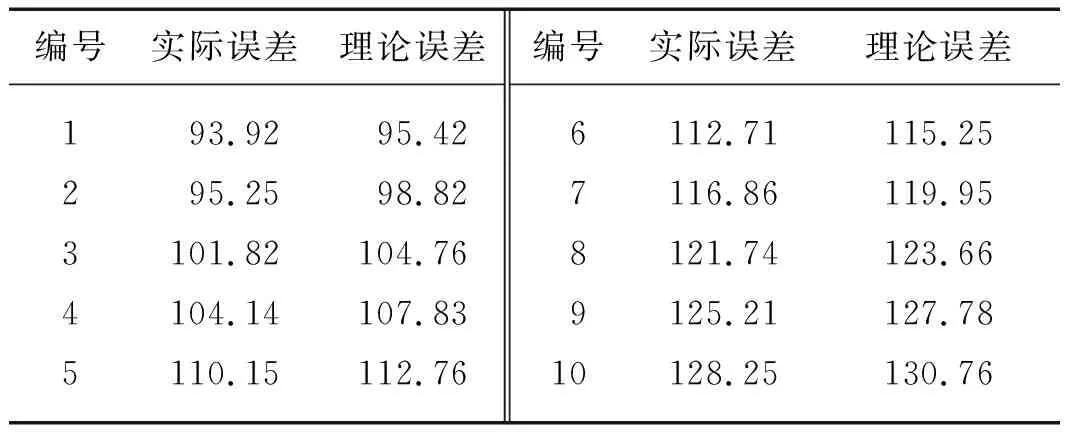

由上文实验可以看出,采用改进遗传算法进行优化后的V指标相比改进前明显减小.在此基础上,选取了10组RV减速器实际传动误差并计算出每组对应的理论传动误差,如表4所示.

表4 RV减速器实际及理论传动误差Tab.4 Actual and theoretical transmission error of RV reducer

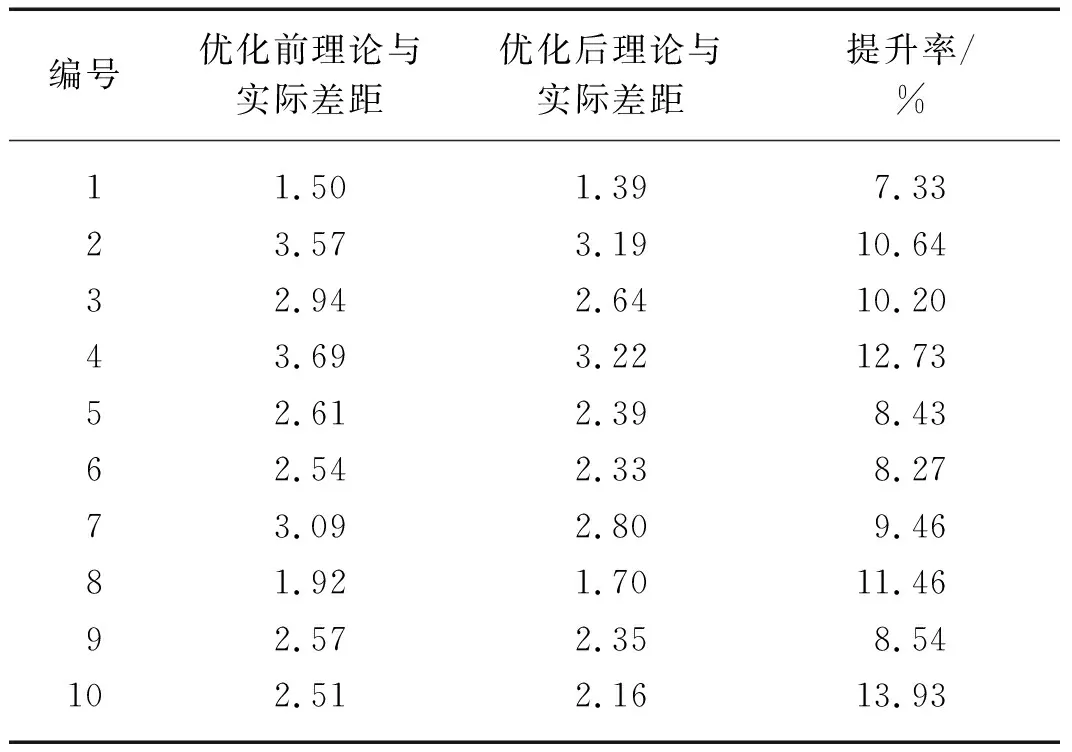

采用优化后的参数再次进行理论误差的计算,将优化前后的理论传动误差与实际传动误差的差进行了对比.由表5可见,本文提出的优化算法对于提高RV减速器的精度具有一定的可行性和有效性.

表5 RV减速器理论误差与实际误差对比Tab.5 Comparison of theoretical error and actual error of RV reducer

通过与实验的对比分析可以看出,本文提出的优化方法使得理论传动精度提高了10.09%.结果表明,RV减速器通过等效误差模型建模结合改进遗传算法改进刚度参数的方案,可以有效地提升传动精度.

4 结 论

本文选取了Teruaki等[6]提出的RV减速器等效误差模型方案对RV减速器进行建模,针对等效误差模型中的6种接触刚度参数,分析了每种参数对传动误差的影响大小,选择了其中3种对传动参数影响较大的参数,并通过最小二乘法建立优化模型,采用改进遗传算法对模型参数进行优化.通过实验验证了本文提出的RV减速器等效误差建模与参数优化算法可以有效地提高传动精度10.09%,在RV减速器的设计及优化方面提供一定的参考.