纳米SiO2环氧复合涂料力学及耐蚀性能的研究

2022-04-07郭心宏

郭心宏

纳米SiO2环氧复合涂料力学及耐蚀性能的研究

郭心宏

(福州软件职业技术学院 游戏设计产业学院,福建 福州 350211)

为了研制出具有耐腐蚀和具有良好力学性能的环氧树脂涂料.以KH-560作为改性剂对纳米SiO2进行原位改性,并与环氧树脂进行复配制备了纳米SiO2/环氧复合涂料,研究了改性的纳米SiO2对环氧涂料力学及耐蚀性能的影响.结果表明,通过表征分析证明KH-560与纳米SiO2之间发生了化学接枝,纳米粒子的亲水性下降.通过对复合涂层的性能测试发现适量的纳米SiO2极大地改善了环氧涂料的力学性能,在纳米粒子的添加量为3%时,涂层具有最佳的力学性能.在紫外老化及盐雾的加速腐蚀实验条件下,纳米SiO2环氧复合涂层的性能明显优于常规环氧涂层.

纳米SiO2;环氧树脂;改性;防腐

环氧树脂(Phenolic epoxy resin,EP)是一类具有良好粘接、耐腐蚀、绝高强度等性能的热固性高分子合成材料,可以用于金属与金属或金属与非金属材料之间的粘接,起到防腐、绝缘、隔热等作用,广泛应用于机械、航空、医疗、化工等领域[1].但环氧树脂也存在耐候性差与脆性大等缺陷,主要是因为树脂结构中存在大量的醚键,长期暴露空气中容易造成氧化断链,从而致使环氧涂层出现裂纹、起皱、褪色等情况[2].为了提高环氧树脂的耐候性,通常需要对其进行改性,提升分子间的键合力[3].研究表明,小尺度的刚性粒子具有良好的韧性,特别是纳米粒子能够极大地增加材料的柔韧性[4].因此,在不改变原有涂料特性的情况下,通过添加纳米级粒子可以提升环氧树脂的耐候性、柔韧性和耐磨性等[5]7-8.陶亚文[6]通过掺杂玄武岩纤维和钢纤维等材料对环氧树脂进行改性,提高涂料的密度与强度.黄卉芬[7]等利用羟烷基化与氰乙基化反应对树脂进行改性,提升复合涂层的附着力与柔韧性.王晶丽[8]等采用环氧树脂与丙烯酸酯类单体、有机硅接枝共聚提高涂膜的耐水性、耐热性与硬度.纳米SiO2具有良好的耐磨性和硬度,适用于大部分涂料的有机复配以提升涂料的性能.本文采用-缩水甘油醚氧丙基三甲氧基硅烷(KH-560)原位改性纳米SiO2,使其表面产生环氧基,与环氧树脂分子形成良好的相互作用力,提高树脂的力学与耐腐蚀性能.

1 材料与方法

1.1 仪器与试剂

恒温油浴(602型,金坛市成辉仪器厂);多头磁力搅拌器(HT-4A型,金坛市科析仪器有限公司);增力电动搅拌器(JJ-1型,金坛市杰瑞尔电器有限公司);电子秤(BT 25S型,赛多利斯科学仪器有限公司);数控超声波清洗器(KQ2200DB型,张家港市海纳超声电气有限公司);电热鼓风干燥器(JB/5528-91型,上海浦东荣丰科学仪器有限公司);红外光谱仪(Avatar 370型,美国热电尼高力仪器公司);扫描电机显微镜(JSM-6510型,日本日立公司);热重分析仪(TG 209 F3型,德国耐驰公司);紫外可见分光光度计(Uv2450型,日本Shimadzu公司);色差仪(Dataflash 110型,Datacolor公司).

涂板用马口铁(尺寸为50 mm×120 mm×0.3 mm),盐雾实验用薄钢板(尺寸为65 mm×150 mm×0.45~0.55 mm);丙酮,无水乙醇,正硅酸乙酯,氯化钠和冰醋酸(国药集团化学试剂有限公司),均为分析纯;环氧树脂,分散剂,流平剂,消泡剂(常州市佳斯特化工有限公司);腰果壳油改性环氧固化剂,腰果壳油改性环氧稀释剂(上海美东生物材料有限公司),为试剂级;实验用水均为蒸馏水.

1.2 实验方法

1.2.1纳米SiO2的表面改性将90 g乙醇、45 g TEOS(正硅酸乙酯)和一定量的KH-560(硅烷偶联剂KH-560的量分别为TEOS的0%,10%,15%,20%,25%)加入带有机械搅拌、冷凝管和控温装置的四口烧瓶中,加热至60 ℃,然后用0.1 mol/L的HCl调节溶液的pH为3.5~4.5.60 ℃恒温搅拌反应4 h得改性SiO2溶胶,在80 ℃烘干24 h得白色粉末,破碎筛分,保存.

1.2.2改性环氧涂料的制备(1)称取一定量改性过的纳米SiO2粉末,在搅拌状态下把经表面处理的纳米SiO2粒子加入到丙酮中,然后用超声波处理几十分钟;(2)称取适量环氧树脂置于三口烧瓶中,使环氧树脂试样在80 ℃恒温均匀加热,降低其粘稠度;(3)将温度升高至120 ℃,将改性的SiO2粉末加入烧瓶中;(4)按比例加入一定量的分散剂和消泡剂;(5)在120 ℃恒温反应2 h得改性环氧树脂;(6)待改性后环氧树脂冷却后,按比例加入固化剂,涂装(包括打磨:将马口铁及钢板均用180#砂纸打磨,除净锡层铁锈或氧化皮,使金属表面呈现出均匀的金属光泽;除油:将样板放入除油溶液(NaOH 150~300 g/L)中,浸泡5 min,取出后用蒸馏水洗净吹干;除锈:将样板放入除锈溶液中,超声波震荡5 min,取出后用蒸馏水洗净吹干;涂刷工艺:在改性的环氧树脂中加入流平剂、去泡剂以及固化剂,均匀搅拌,直至无明显的气泡存在,用刷子均匀地涂在钢板以及马口铁上,室温下固化;试样的封边:待涂料固化好后,用热熔胶将样板四周封好,用于性能测试).

(3)红外分析(FTIR).在25 ℃下,用傅里叶变换红外光谱仪测试样品.改性SiO2用溴化钾压片法测试:取1~2 mg SiO2测试样品,加入100~200 mg溴化钾粉末,在玛瑙研钵中充分磨细(颗粒约2 μm),使之混合均匀,并将其在红外灯下烘10 min左右.取出约80 mg混合物均匀铺洒在干净的压模内,于压片机上在10 N压力下,压10 s,制成薄片在4 000~400 cm-1进行波数扫描,得到红外吸收光谱.

(4)热失重分析(TGA).实验是在氮气气氛中,以10 ℃/min的升温速率从室温升至600 ℃,采用热分析仪对改性前后的纳米SiO2样品进行热分析.

1.2.4涂层的性能测试(1)耐盐雾实验.根据GB1765—1979(1989)《测定耐湿热,耐盐雾,耐候性(人工加速)的漆膜制备法》制样,在试样制作完成后用单面刀片在涂层表面划2道夹角为60°的划痕,划痕长度6 cm.以纯环氧涂层为空白,观察试样划痕在盐雾腐蚀下3%改性纳米SiO2环氧复合涂层腐蚀情况.每隔3 d进行1次取样观察,记录实验结果.(2)耐紫外老化实验.将漆膜样品放入紫外加速老化箱内的试样架上,用波长为313 nm紫外光灯照射,常规EP涂层(编号为1)及3%纳米SiO2/EP复合涂层(编号为2),2种漆膜样品采用3个平行样,使用Dataflash 110型色差仪测定涂层色差.(3)其它性能测试.耐冲击测试(QCJ型漆膜冲击器,GB 1732—2020);硬度测试(漆膜铅笔硬度计,GB/T 6739—2006);附着力测试(QFZ型漆膜附着力实验仪,GB 1720—2020);微观形貌测试(JSM-6510型扫描电机显微镜,GB/T 28873—2012).

2 结果与分析

2.1 纳米SiO2的分析结果

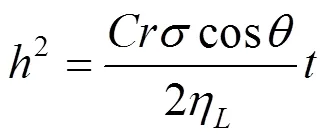

2.1.1红外分析结果不同浓度KH-560对纳米SiO2改性的红外光谱见图1.由图1可见,通过不同浓度的KH-560对纳米SiO2样品改性后,在2 900,1 400 cm-1处出现甲基和亚甲基的反对称伸缩振动吸收带特征峰.随着KH-560浓度的增加,纳米SiO2的Si-OH基的伸缩振动吸收峰强度(波数为3 400,1 600 cm-1左右的吸收峰)减弱,说明KH-560对纳米SiO2改性过程中-OH发生了反应.同时,SiO2的特征峰Si-O在1 100,797 cm-1左右都存在,且强度增强,说明样品中Si-O键的含量增加.此外KH-560改性后的样品中,在波数为1 300 cm-1左右不同程度存在着Si-C键的弯曲振动吸收峰,说明硅烷偶联剂KH-560已经键合在纳米粒子的表面.

图1 不同浓度KH-560对纳米SiO2改性的红外光谱图

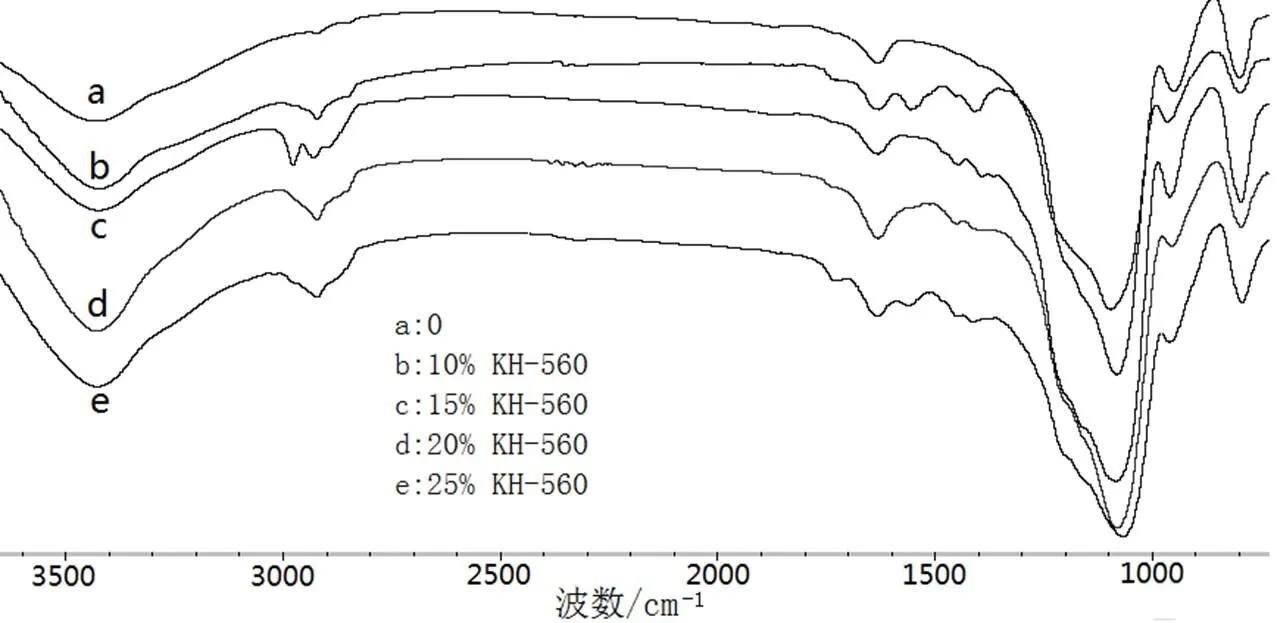

2.1.2TG分析结果纳米SiO2粉体的TG曲线见图2.由图2可见,当温度低于180 ℃,损失质量为4.67%,是由于样品中吸附水所致.温度从200 ℃升高到600 ℃,损失质量为1.63%,是由于在纳米粒子表面羟基发生断裂而引起的热失重.由曲线b,c可见,改性SiO2粉体在200 ℃,失重量均小于4.67%,曲线b在这一温度的失重量为3.66%,而曲线d所示的改性纳米粒子的失重量为1.98%,说明改性后SiO2的疏水性增强,含水量下降.但是如曲线c,e所示纳米粒子在200 ℃的失重量大于未改性纳米粒子,有可能是该样品干燥得不够完全.在温度200~600 ℃,曲线a基本趋于平稳,而改性后的纳米粒子都有不同程度的失重.说明KH-560与纳米粒子发生了键合反应.

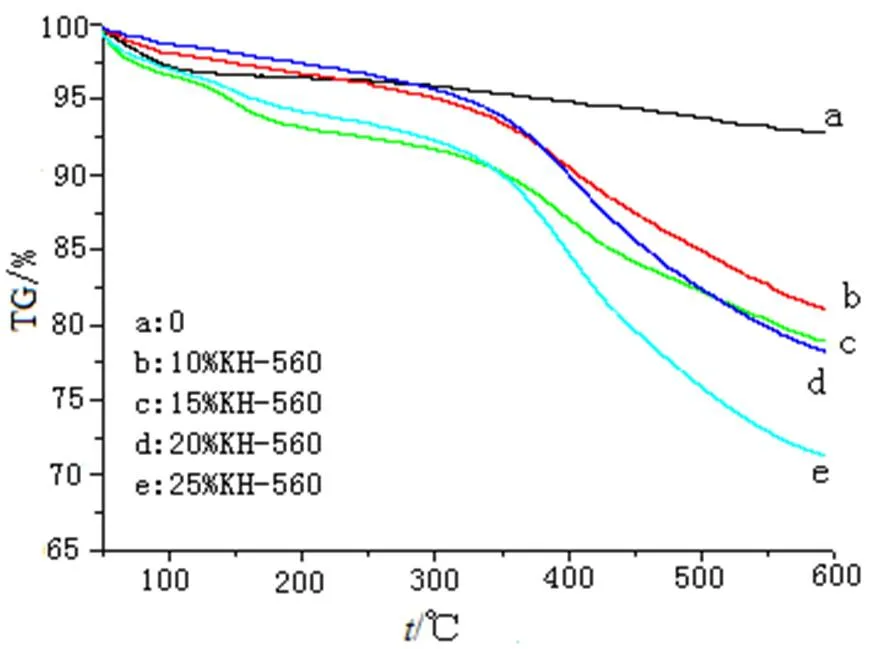

2.1.3纳米SiO2表面羟基数随着KH-560用量的增加,纳米粒子表面的羟基数均下降(见图3).由图3可见,在KH-560的用量为10%时,该改性剂对纳米SiO2的改性效果就已经很明显.并且在硅烷偶联剂的添加量为15%时,改性的纳米粒子表面羟基数达到最小值,再继续增加改性剂的用量,纳米粒子表面的羟基数反而升高,其原因可能是改性剂能与纳米SiO2表面自由羟基进行反应,就必须使改性剂与纳米SiO2表面的羟基进行有效接触,如果改性剂已自身发生聚合反应与纳米SiO2表面仅发生物理吸附而不与自由羟基发生反应,其结果是随着改性剂用量增加,纳米SiO2表面羟基数也不能下降.那么说明KH-560的用量为15%时,对纳米SiO2的改性效果最好.

图2 不同浓度KH-560改性纳米SiO2的TG图

图3 改性纳米SiO2表面羟基数与KH-560用量的关系图

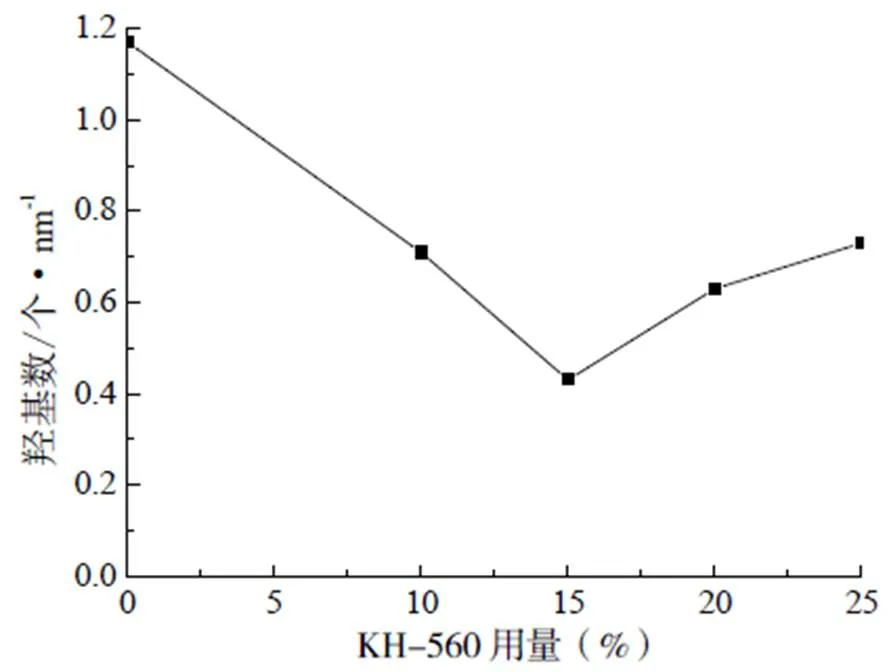

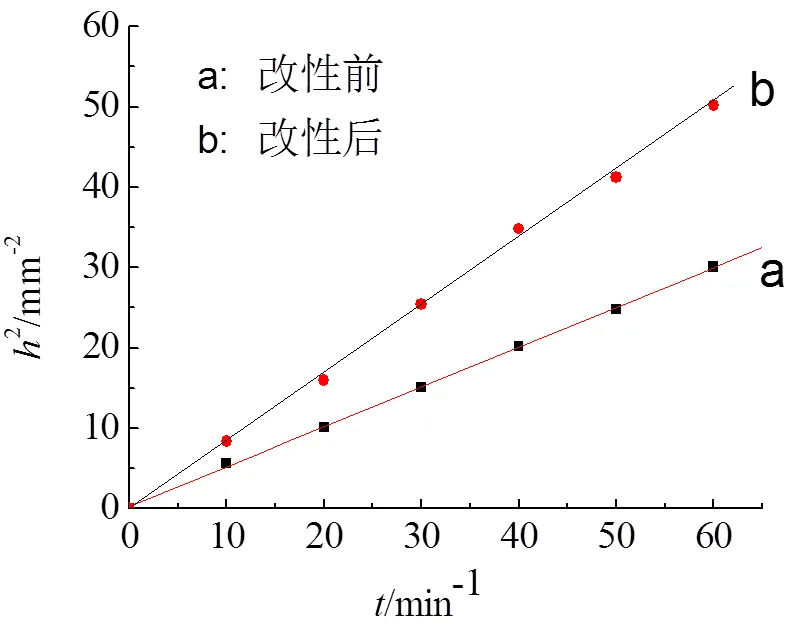

2.1.4润湿性实验分析纳米SiO2粉体与水的2-关系见图4.由图4可见,经KH-560原位改性后的纳米SiO2与水的2-的斜率明显小于未改性纳米SiO2的斜率,说明改性后纳米SiO2的表面性质发生了变化,KH-560的有机链段已经成功地键合在纳米粒子的表面,使纳米SiO2表面的疏水性增加.

图4 纳米SiO2粉体与水的h2-t关系

2.2 环氧树脂漆膜性能分析

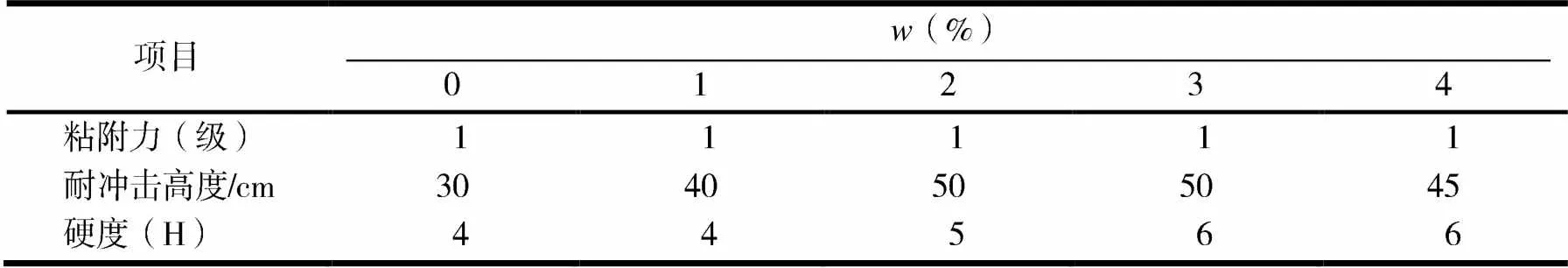

2.2.1环氧树脂涂层力学性能测试SiO2的添加量对漆膜力学性能的影响见表1.由表1可见,改性纳米SiO2含量与漆膜的附着力没有直接关系,与漆膜硬度呈正相关关系.随着改性纳米SiO2含量增加,漆膜的耐冲击性先增大后减小.由此可知,当SiO2加入量为3%时,环氧树脂的力学性能最好.

表1 SiO2的添加量对漆膜力学性能的影响

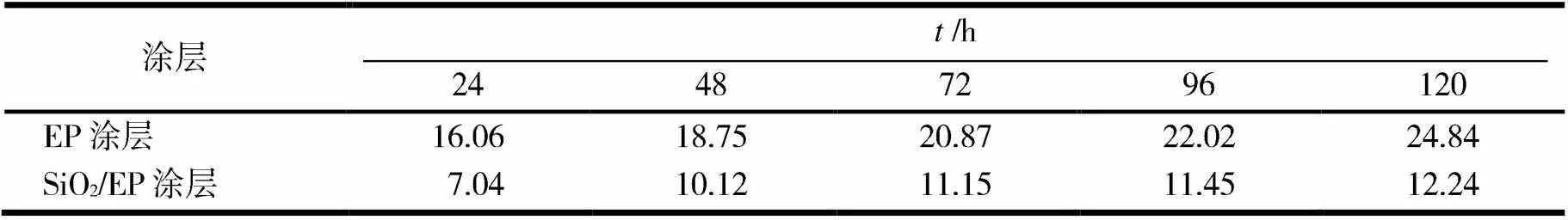

2.2.2涂层老化实验分析不同涂层在紫外照射下色差的变化情况见表2.由表2可见,随着紫外照射时间的延长,EP涂层和SiO2/EP涂层的色差出现显著性变化.但在同样的老化条件下,纳米复合涂层的抗老化能力要比原始涂层高.

表2 不同涂层在紫外照射下色差的变化

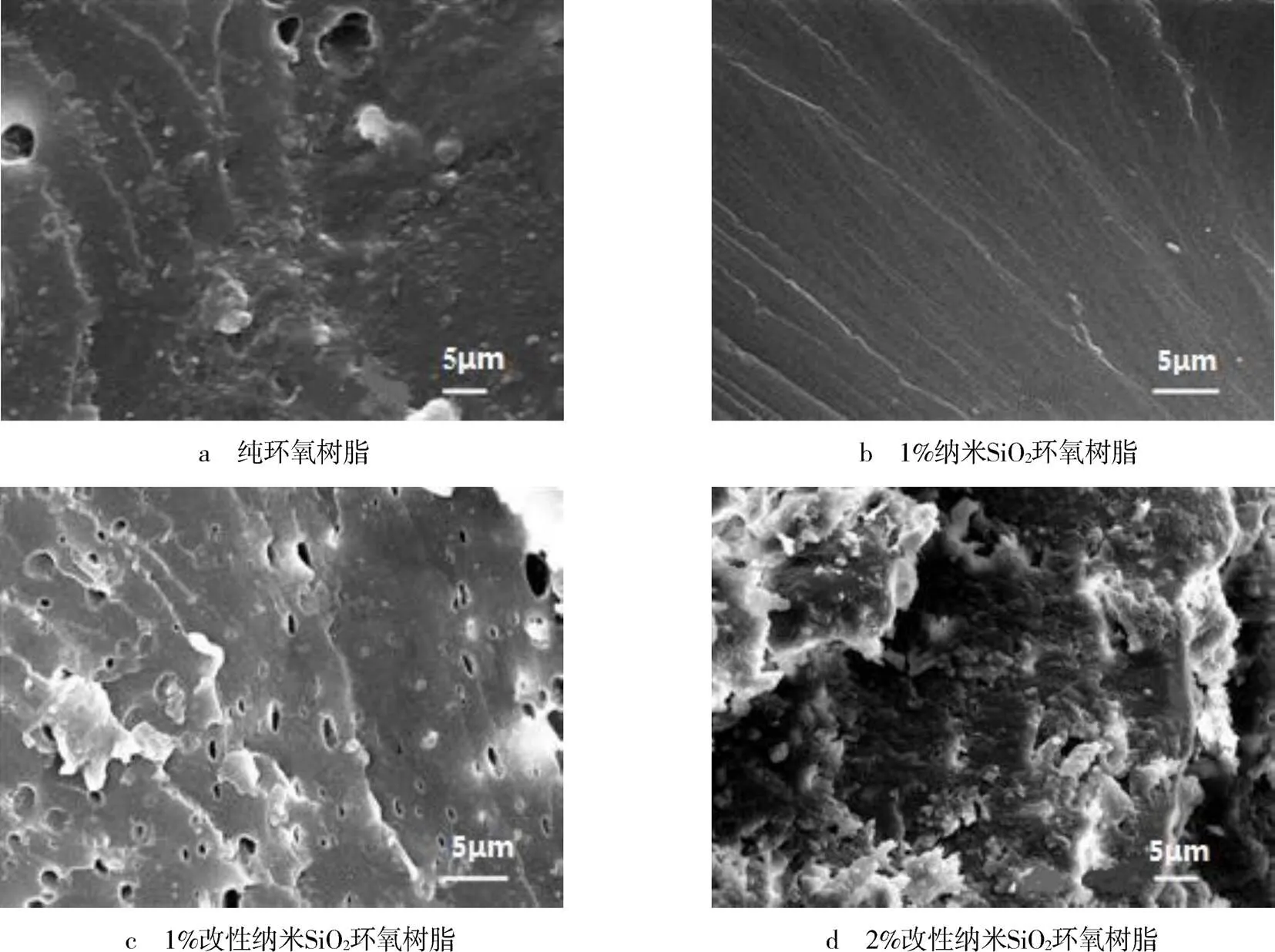

2.2.3SEM分析不同含量SiO2复合涂层微观形貌见图5.由纯环氧树脂涂层断面(见图5a)可见,纯环氧树脂涂层断面比较光滑.而纳米复合涂层体系(见图5b~e)树脂有很多断面,这可能是改性纳米SiO2粒子的存在产生应力集中效应,使基体树脂裂纹扩展受阻和钝化,从而吸收更多的变形功,提高了材料的力学性能.图5b,c都为1%纳米SiO2/EP复合涂层,其中图5b为未改性的纳米粒子,c为改性的纳米粒子,图5c相比图5b的断面较光滑且有较大的空穴,而在图5c的表面有许多断裂面,说明改性后的纳米粒子能比较均匀地分散在树脂中,而未改性的纳米粒子大部分呈团聚状存在树脂中.当改性纳米SiO2加入量小于3%时,因为纳米粒子的比表面积增大,粒子与基体接触面积增大,随着SiO2粒子加入量的增加,当材料受外力冲击时,能产生更多更大的微孔穴结构或空洞化,从而大大提高了改性材料的冲击强度(见图5b~d).但当加入量大于或等于3%时,材料受到冲击时,由纳米粒子引发的微小裂纹与孔穴汇集,形成较大的裂纹与孔洞,从而导致涂层的性能下降.因此少量的纳米SiO2能明显改善环氧涂层的力学性能,并且在纳米粒子的加入量为3%时,涂层的力学性能最好(见图5e~f).

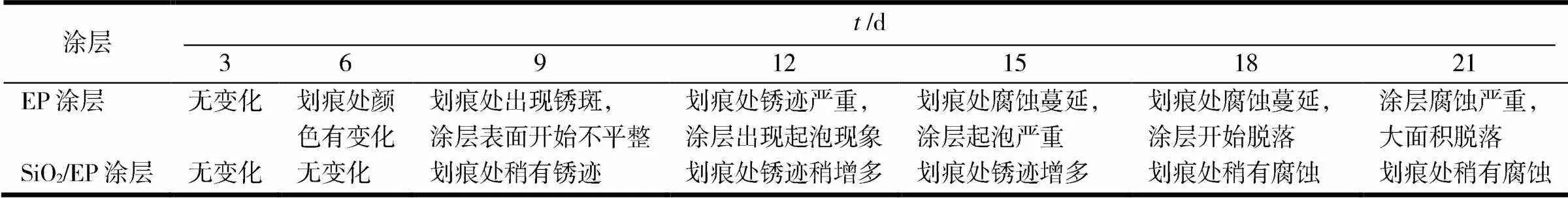

2.2.4耐盐雾实验分析耐盐雾实验见表3.由表3可见,当盐雾实验进行到9 d时,实验样板(SiO2/EP复合涂层)才开始出现轻微锈蚀,而常规涂层划痕处已出现锈斑,涂层表面开始不平整.盐雾实验进行12 d后,实验样板(SiO2/EP复合涂层)锈蚀才略有增加,而常规涂层划痕处锈迹严重,涂层出现起泡现象,这都说明纳米复合涂层的抗盐雾腐蚀性能明显高于普通涂层.说明纳米SiO2的加入明显改善了环氧树脂涂层的耐腐蚀性能.

表3 耐盐雾实验

3 结论

本文用KH-560原位改性SiO2,并对其进行表征.同时成功制备了纳米SiO2环氧复合涂料,并对其进行了力学和耐蚀性测试,得到以下结论:

(1)KH-560原位改性纳米SiO2机理是纳米SiO2表面的物理吸附水和硅羟基被硅烷偶联剂的有机部分所代替,有效地改善了纳米粒子的团聚状态;

(2)随KH-560用量的增加,纳米粒子表面的羟基数减少,当KH-560的用量超过15%时,再增加KH-560的用量,对纳米SiO2表面改性效果影响减小.

(3)纳米SiO2添加量为3%时,改性环氧树脂的力学性能达到最好的效果,冲击强度提升66.7%.

(4)紫外加速老化实验表明,纳米SiO2有良好的紫外光屏蔽作用,很大程度上提高了涂层的抗紫外线老化性能.

(5)对比涂层的失效特征可以看出,纳米复合涂层的防介质腐蚀性能明显好于常规涂层.

[1] 刘娴,沈婷,程欢.环氧树脂防腐涂层的研究进展[J].塑料科技,2021,49(9):96-100.

[2] 林海丹,刘赫,杨代勇,等.有机硅改性环氧树脂的研究进展与展望[J].化工新型材料,2021,49(10):63-65,70.

[3] 李绪东,陈娜,刘宇盖,等.环氧树脂增韧改性研究进展[J].理化检验(物理分册),2019,55(9):630-634.

[4] 刘广程,林岚辉,刘宇哲,等.环氧树脂改性方法的研究现状及进展[J].科技风,2019(20):275.

[5] 杨威,申巍,尹立,等.有机硅改性环氧树脂研究进展[J].绝缘材料,2018,51(4):6-11,17.

[6] 陶亚文.改性环氧树脂力学性能实验研究[J].山西建筑,2021,47(23):81-83.

[7] 黄卉芬,何紫莹.环氧树脂改性在雷达吸波涂料中的应用研究[J].粘接,2021,48(11):17-19,23.

[8] 王晶丽,来水利,于金凤,等.有机硅/环氧树脂改性水性丙烯酸树脂的制备及性能研究[J].涂料工业,2016,46(3):47-51.

Mechanical and corrosion resistance of nano-SiO2epoxy composite coating

GUO Xinhong

(Game Design Industry Institute,Fuzhou Software Technology Vocational College,fuzhou 350211,China)

In order to develop epoxy resin coatings with corrosion resistance and good mechanical properties.KH-560 was used as the modifier to modify the nano-SiO2in situ,and the epoxy resin was compounded to prepare the nano-SiO2/epoxy composite coating,and the effects of modified nano-SiO2on the mechanical and corrosion resistance of epoxy coatings were studied.The results show that the characterization analysis proves that chemical grafting occurs between KH-560 and nano-SiO2,and the hydrophilicity of the nano-particles decreases.Through the performance test of the composite coating,it is found that an appropriate amount of nano-SiO2greatly improves the mechanical properties of the epoxy coating.The coating has the best mechanical properties when the additive amount of nanoparticles is 3%.Under the accelerated corrosion test conditions of ultraviolet aging and salt spray,the performance of nano-SiO2epoxy composite coating is significantly better than that of conventional epoxy coating.

nano-SiO2;epoxy resin;modification;anti-corrosion

1007-9831(2022)03-0062-06

TG174.4

A

10.3969/j.issn.1007-9831.2022.03.013

2021-12-14

郭心宏(1986-),男,福建泉州人,讲师,从事建筑设计、建筑材料研究.E-mail:wue642636687@163.com