YB25型卷烟包装机烟包转向机构改进

2022-04-07贺圣越

贺 韧 田 森 田 晶 张 宁 贺圣越

(湖北中烟工业有限责任公司,湖北 武汉 430050)

YB25型软盒包装机由上海烟机厂于20世纪90年代引进,被广泛应用于中国卷烟生产企业[1-3],其独有的烟包转向机构位于主机横向通道的尾部,连接横向出口通道和烟包输送皮带,其核心作用主要包括三大部分[4]:① 烟包分离,转向机构利用变速运动特性从通道内部逐包取出连续紧贴的烟包,并分别输送至输送带上,从而实现烟包的分离,便于烟包输送与检测;② 烟包调头,YB25主机出口通道内的烟包的滤嘴端朝向机器内侧,且烟包的条码侧朝下,不便于检测,而出口转盘利用旋转特性,将烟包180°旋转,使条码朝上,实现烟包的调头;③ 烟包剔除,转出盘的弧形通道中部有一个活动剔除装置,包装过程中产生的不合格烟包随出口转盘旋转过程中,剔除装置打开,烟包在离心力作用下被甩出,实现废烟包剔除。由于烟机设备的特殊性,对烟包转向机构的改进研究无迹可寻,而转向机构在生产过程中损坏和导致烟包质量缺陷现象却时有发生。文章拟通过分析转向机构各零部件的磨损情况,分析机构存在的设计缺陷,并针对相应零部件进行改进设计。

1 工作原理

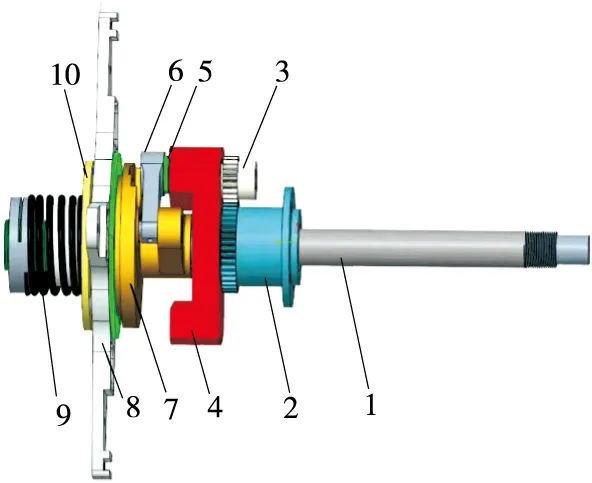

如图1所示,转向机构主要由动力输入轴1、太阳轮2、行星轮3、配重块4、偏心轴5、偏心轴连杆6、变速输出转盘7、烟包输出转盘8、离合器压紧弹簧9、钢球离合器10组成,动力输入轴1与空心太阳轮2同轴心装配,太阳轮2固定在机器座上,在机构运行过程中保持静止状态;传动原理[4]:当动力输入轴1转动时,带动固定于其一端的配重块4转动,而偏心轴5安装于配重块4的轴承孔,其末端固定行星轮3,故配重块4带动偏心轴5和行星轮3绕太阳轮转动,由于行星轮3与太阳轮2啮合,行星轮3转动时会带动偏心轴5绕旋转中心自转,而偏心轴连杆6套在偏心轴5上,另一头与变速输出转盘7通过直销相联接,故偏心轴5转动过程中,将动力通过直销传递给变速输出转盘7,最终将动力传输给安装于变速输出转盘7上的烟包输出转盘8;离合器压紧弹簧9在运行过程中提供预紧力,配合钢球离合器10以防传动过载,保护机构正常运行。

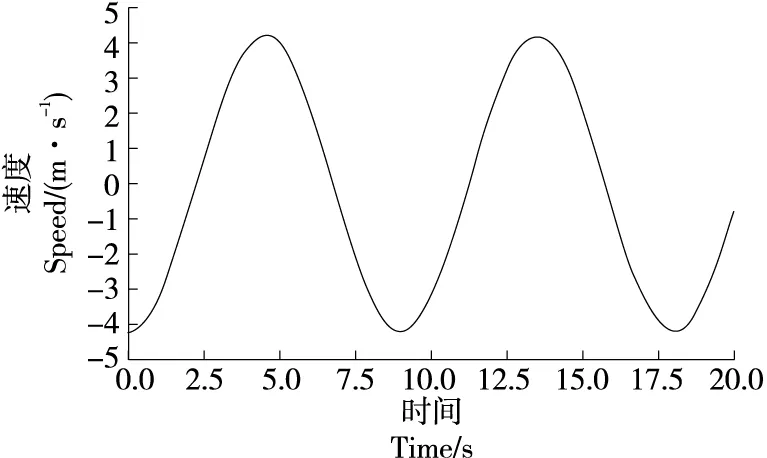

图2为偏心轴的速度测量位置和速度测量结果曲线图,通过运动速度曲线可以看出,偏心轴在运动中的输出绝对速度不断变化,因此偏心轴驱动的下级零件也跟着做变速运动,即烟包输出转盘做变速运动。其作用原理为:慢速接触烟包,防止高速转动撞弯烟支,接触到烟包之后,再加速输出烟包,达到既能保护烟支又能快速输出烟包的目的。

1.动力输入轴 2.太阳轮 3.行星轮 4.配重块 5.偏心轴 6.偏心轴连杆 7.变速输出转盘 8.烟包输出转盘 9.离合器压紧弹簧 10.钢球离合器图1 转向机构结构示意图Figure 1 Schematic diagram of the steering mechanism

图2 偏心轴速度曲线图Figure 2 Speed curve of eccentric shaft

2 存在问题

YB25型软盒包装机转向机构在卷烟生产中出现故障后,不仅会由于维修影响产量,还会产生废烟造成物料浪费,以及产生质量隐患[5-8],此外,维修后的转向机构依靠肉眼观察标记安装曲轴,人为误差较大,相位安装检查只能依靠开机验证,会造成调试时间大大增加,因此必须保证转向机构具有良好的稳定性以及低故障率。

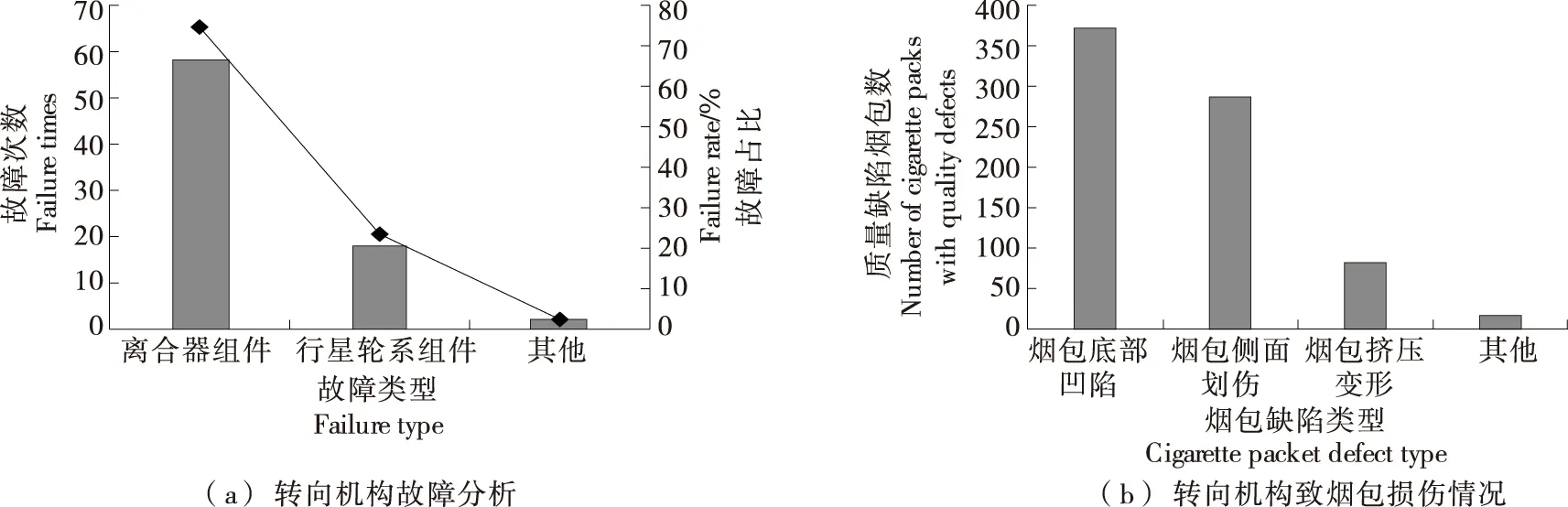

为探究YB25型软盒包装机转向机构故障情况,对2020年全年车间4台YB25型软盒包装机转向机构故障及其导致的烟包缺陷进行统计分析,结果如图3所示,转向机构故障次数达78次,主要障故形式为行星轮组件损坏与离合器组件损坏,其中离合器相关组件故障最为显著,占转向机构故障率的74.4%;全年由转向机构导致的烟包质量缺陷达到了758包,存在严重质量隐患。

图3 2020年车间4台YB25型软盒包装机转向机构故障及其损伤烟包情况Figure 3 Steering mechanism failure and damaged cigarette packs of four YB25 flexible box packaging machines in the workshop in 2020

对故障进一步分析,行星轮组件损坏分为配重块轴承损坏与偏心轴连杆磨损;离合器组件损坏分为离合器钢球和定位孔磨损、离合器钢球压板翘曲以及离合器咬死。

3 原因分析

3.1 非对称偏心结构缺陷

转向机构的变速运动是通过偏心曲柄实现的,非对称偏心结构有如下缺点:偏心曲柄结构在变速运动中,动量不平衡,机器运动过程中的震动剧烈,为了达到动量平衡,机构在设计过程中采用了增加配重块来抵消部分冲击(如图4所示),但是配重块的重量固定,因而其产生的动量也是固定的,而偏心曲柄结构变速运动的动量是不断变化的,因此配重块无法彻底消除偏心变速运动带来的震动冲击,相反,增加的配重反而引入了多余的负载,导致输出转盘安装底盘的销钉承受更大的冲击力而更加容易磨损甚至断裂。

图4 偏心结构Figure 4 Eccentric structure and damage caused by eccentric structure

变速运动和配重块引入的动量变化,不仅仅造成机械振动剧烈,而且会造成转出盘离合器必须增加更大的预紧力和更大的自重,增加预紧力和自重会加重钢球和钢套的磨损,使整个离合器的寿命直线下降。

此外,太阳轮的安装法兰直径大于齿轮的大径,因此太阳轮只能采用插齿加工。而插齿加工的齿轮运动精度较低,导致转向机构运动的稳定性差,噪声大,其齿轮啮合噪声占到出口转盘总噪声的1/3,严重损害了操作人员的身体健康。

3.2 钢球式离合器缺陷

原转出盘机构采用钢球式离合器,在其输出转盘底座和输出转盘的对应位置上设置了3个钢套,在此布置钢球式离合器存在如下问题:

(1)钢球离合器钢珠为点线接触,容易损坏。如图5所示,钢球式离合器在旋转方向的切线方向上,钢球和钢套是点接触或线接触,接触面积小,压强大,很容易造成钢球和钢套的点蚀磨损,最终会导致旋转过程中,钢球和钢套之间存在微动摩擦,会更进一步造成磨损加剧,同时造成转出盘运动噪声剧烈提升。

图5 钢球离合器接触线Figure 5 Contact wire of steel ball clutch

(2)转出盘的3个钢球不在同一圆弧上,即钢球距离旋转中心的距离不一致,导致3个钢球在运动过程中受力不均,磨损不一致,从而会加剧钢球和钢套的磨损甚至卡死。此外,3个钢球的受力不平衡,会导致其中的某个钢球不受力,造成离合器在正常开机状态下跳开,此时操作人员必须加大弹簧压缩量,过重的弹簧预紧力导致离合器离合困难,在撞击下甚至不跳开,导致箱体内主传动齿轮出现断齿故障,影响整机使用寿命。

4 改进措施

4.1 采用三点式对称偏心结构行星轮系

若从结构中去掉配重块,即可解决行星轮系的故障高的问题。根据三点决定一个圆的定理,若将转向机构行星轮系与中心太阳轮匹配行星轮数量由改进前的1个改进为对称3个[9-10],并采用磨齿加工,使齿轮的传动准确性提升,降低速度波动;三点式偏心结构避免使用配重机构,降低整个传动机构的负载,3个轮系回转更容易形成静平衡和动平衡,动平衡后3个行星轮在太阳轮上的受力一样,可使整个机构的震动和噪声大幅减小。

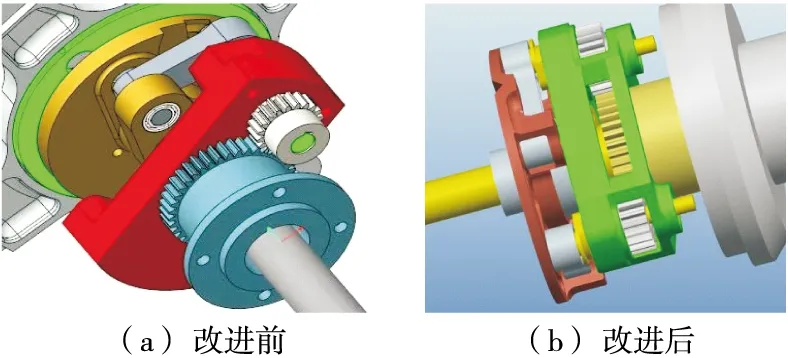

采用3个曲柄驱动,内应力小,连杆受力小,运动更平稳,稳定性更高,转动更轻;此外,采用3个曲柄驱动,使得销钉的受力仅为原来的1/3,大大提升了销钉的使用寿命。行星轮系改进前后结构如图6所示。

图6 改进前后行星轮系结构图Figure 6 Structure diagram of planetary gear train before and after improvement

4.2 设计专用离合器机构

由于原转向机构钢球离合器运行过程为线接触,且钢球不同圆易磨损导致离合器故障率高,故考虑放弃原钢球离合器,设计新型专用离合器。

4.2.1 采用两个斜面—导柱式离合 首先考虑增大离合器受力面积,受力面积增大,压强大幅度减小,在脱开时的冲击力降低,从而减少单次脱开对离合器的磨损,可大幅度提升使用寿命,故采用表面与底座表面采用面接触的斜面—导柱式离合[11-12],并设计自适应调节机构,根据斜面的位置自动进行调节,提升离合器的啮合精度。

脱开联接点由改进前的3个钢球改进为两个导柱,可以自适应微偏转,且每个导柱导向比高,导向性好,使整个离合装置受力更加均衡,稳定性更好。此外,离合器转盘与输出从动件之间增加减震机构,增加离合器的运动柔性,从而大大降低运动噪声。改进前后的离合器结构图如图7所示。

图7 改进后离合器结构图Figure 7 Structure diagram of clutch before and after improvement

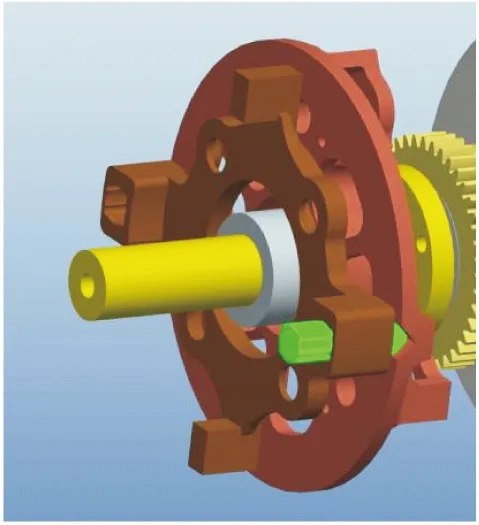

4.2.2 采用弹簧 由于大弹簧预紧力范围小,易导致主传动齿轮断齿故障,故考虑采用新结构弹簧代替原大弹簧。采用由12个小弹簧构成的组合型微弹簧组代替大弹簧,可以有效实现弹簧的力度配比,使弹簧预紧力调节更轻松便捷,且受力更均匀准确。

小弹簧采用截面厚度为1 mm的扁平弹簧,相比圆柱弹簧,不仅降低弹簧结构尺寸,压缩比值更小,抗疲劳强度更高。其改进前后结构如图8所示。

图8 离合器弹簧结构改进示意图Figure 8 Schematic diagram of clutch spring structure before and after improvement

5 效果验证

5.1 烟包质量

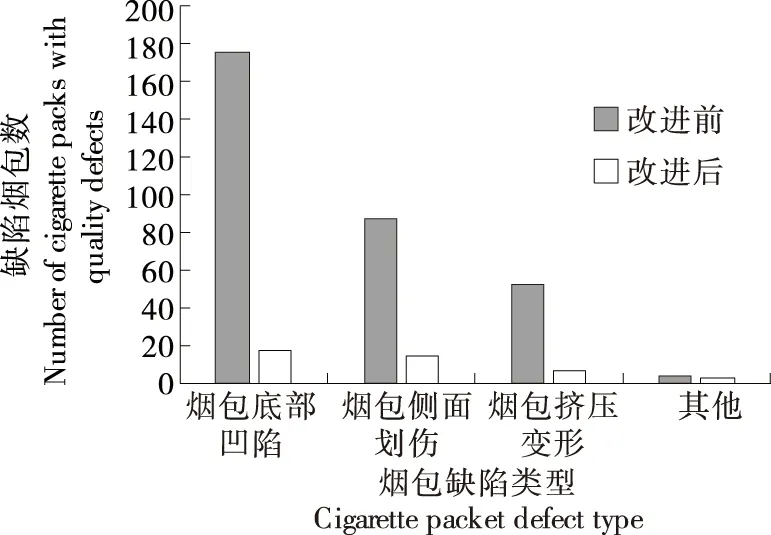

为了验证改进效果,针对车间4台YB25型软盒包装机,对改进前后6个月由于转向机构导致的烟包质量缺陷数量进行统计,结果如图9所示,可以发现,转向机构改进后,6个月内由于转向机构导致的烟包质量缺陷仅为43包,相较于改进前数量大大降低,烟包质量隐患降低。

图9 改进后转向机构导致的质量缺陷烟包统计图Figure 9 Statistics of quality defect cigarette packs caused by the improved steering mechanism

5.2 维修保养

为了对比改进前后的运动特性的改变,技术人员对改进前后变速输出转盘的销钉进行了受力分析,并绘制了受力曲线,如图10所示。

由图10可知,新输出转盘销钉的受力远远低于旧输出转盘(155 N),销钉的峰值受力仅为(55 N),约原来的1/3,运动更平稳,零件受到的冲击更小,因此各零件的使用寿命大幅度提升,从而可以大大降低维修次数,设备耐久性增强,保养频次由改进前的每月1次延长为每年1次。

图10 改进前后销钉受力分析图Figure 10 Stress analysis of brad before and after improvement

新转向机构采用3个行星轮结构,所有行星轮和太阳轮的齿均设置了相关标记,在调节过程中,只需要按照对应的齿标记装入即可,无需反复调节,降低了调节难度,拆装时间由72 min/次降为18 min/次。

此外,新转向机构行星轮系和离合器的运动精度都大幅度提升,同时在离合器的关键位置还设置了减震机构,因此在运动过程中,转向机构的噪声显著下降。根据现场测试,其运转噪音由83 dB降为37 dB。

6 结论

通过对YB25软盒包装机转向机构故障点机构特性进行分析,找出了转向机构故障原因,采用三点式对称偏心结构行星轮系以及设计新型专用离合器,完成了烟包转向机构的改进,有效地降低了转向机构的故障率,减少了维修时间,降低了质量隐患,减小了设备噪音,改进效果显著。