水电站泵组轮换程序设计与比较

2022-04-07张磊磊

张磊磊,段 鑫

(雅砻江流域水电开发有限公司,四川 成都 610051)

0 前 言

水电站供水系统、排水系统、气系统、液压系统均安装有电机泵组,为了保证辅助系统的运行可靠性和检修需要,设备及回路采用冗余配置设计。

在实际运行过程中为了保证设备的运行寿命一致性,及时发现故障设备,降低长时间不运行导致设备受潮损坏的可能性,一般主备用设备轮换运行。定时切换需要对泵组单次运行时间或多次运行时间进行统计;次数轮换则是对设备运行次数进行统计。本文介绍了常见的故障切换、依次轮换和定时轮换程序,可以为类似工程应用中提供参考。

1 辅助设备运行轮换控制方法

水电站辅助设备一般包括水泵、油泵、空压机等设备,每个系统设备数量从2~5台不等。泵组轮换逻辑设计时可以采用定时轮换、计次轮换、故障轮换等。

定时轮换主要采集设备运行的时间,数据采集主要通过PLC内部的计时器和计数器完成。计次轮换则统计单台泵组连续启动、运行的次数,由PLC内部的计数器完成数据采集。故障轮换主要采集系统运行时的压力、流量、电机电流等信号,当某些信号发生异常时,切换至无故障设备。

计时轮换主要用于长时间运行的泵组,如技术供水系统,机组运行时设备需要一直运行[1]。若按照计次轮换,主备用设备总运行时间可能存在较大的差异,主备用设备运行寿命不一致,备用设备可能长时间不运行受潮。

计次轮换主要运用在非长期运行的泵组设备上,如调速器、筒阀油压装置,泵组每次启动的时间只有40 s左右,而且主备用泵每次运行时间相当。采用计次轮换只需要利用PLC的计数器,程序设计简单。

故障轮换则是每个系统均必须设计的逻辑,一是保证设备发生故障后及时停泵,二是能保证备用设备正常投入,使机组正常运行不受影响。合理的故障切换逻辑才能保证控制程序的完整性和可靠性,也是对其他轮换程序的有效补充。

2 辅助设备运行轮换控制程序设计

2.1 故障轮换程序设计

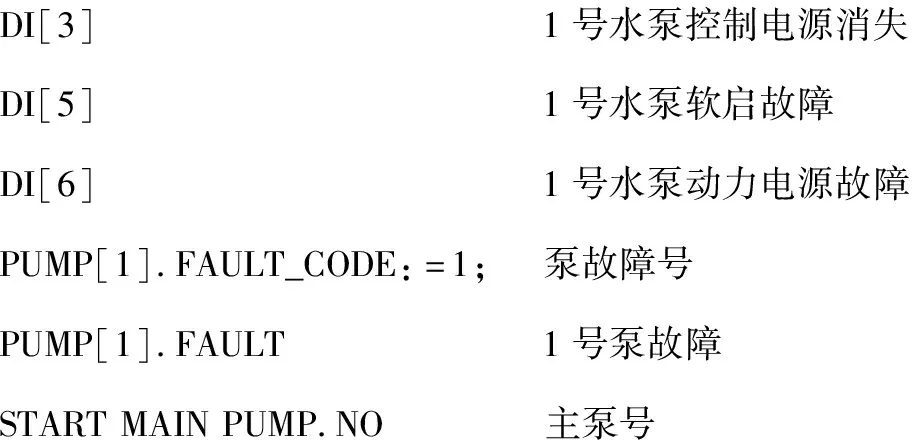

故障切换程序主要采集设备运行的相关参数,如流量、压力、差压、泵运行等信号。当相关模拟量数值不满足定值要求,或开关量出现报警时,就需要进行设备的故障切换。以某电站供水系统为例,系统主要包括两台水泵电机组、施耐德软启、PLC、流量、压力变送器等,程序设计基于施耐德PLC,采用梯形图语言进行程序设计。故障判断主要程序如图1所示。具体程序变量如下:

DI[3]1号水泵控制电源消失DI[5]1号水泵软启故障DI[6]1号水泵动力电源故障PUMP[1].FAULT_CODE:=1;泵故障号PUMP[1].FAULT1号泵故障STARTMAINPUMP.NO主泵号

图1 故障判断及主泵选择程序

程序首先根据采集的开关量信号对泵的状态进行判别,延时1 s判断泵是否存在故障。然后,每两分钟对泵的故障进行自动复归,若泵故障信号消失,报警复归。无须人员手动操作,避免故障报警未及时复归影响泵的启动。最后,判断1号泵为主泵的情况下同时泵故障,将2号泵置主泵。程序根据启泵信号,将故障泵停止,启动主泵,实现故障切换。

2.2 计次轮换程序设计

某电站油压装置主要包括压力油罐、两台油泵电机组,施耐德软启,施耐德PLC以及模拟量和开关量测量仪表。模拟量主要采集了油罐压力、油罐液位,开关量主要包括启主泵压力、启备泵压力、停泵压力、压力低报警。油压装置的油泵每次运行时间较短,大概40 s左右。程序设计基于施耐德PLC的ST语言,采用了计次轮换方式,轮换的主要程序设计如下:

(*主泵自动选择*)

if DI_ZYXZ_PUMP then

if(DI_Zd_PUMP2 and(not DI_TJWJB_PUMP2)AND zt_bh_prior=1)OR((NOT DI_Zd_PUMP1 OR ZT_JAM1 OR DI_TJWJB_PUMP1)AND zt_bh_prior=2)then

zt_pump2_main_3:=true;

zt_pump1_au_3:=true;

zt_pump1_main_3:=false;

zt_pump2_au_3:=false;

end_if;

end_if;

程序变量如下:

DI_ZYXZ_PUMP主泵自动选择DI_Zd_PUMP22号泵自动控制方式DI_TJWJB_PUMP22号泵启动条件未具备zt_bh_prior上次的主泵号zt_pump2_main_32号泵为主泵zt_pump1_au_31号泵为备泵DI_Zd_PUMP11号泵自动控制方式ZT_JAM1状态报警DI_TJWJB_PUMP11号泵启动条件未具备zt_pump1_main_31号泵为主泵zt_pump2_au_32号泵为备泵

此段程序主泵为自动选择方式,若2号泵具备启动条件,且上一次的主泵为1号泵,则本次2号泵作为主泵,实现了两台泵依次轮换功能。

程序设计中,为判断2号泵是否为主泵,将1号泵上次为主泵的信号作为了闭锁条件。如果1号泵上次不是主泵,那2号泵上次必然为主泵,则此段逻辑不成立,2号泵不能连续作为主泵运行。若条件满足,则程序输出2号泵为主泵,1号泵为备泵,为下次1号泵作为主泵的逻辑判断做准备。

3 利用系统字进行时间统计并定时轮换

某电站技术供水系统控制程基于施耐德PLC[2],其控制程序利用系统字“%SW50”进行运行时间统计,设计程序如下:

if DI[1]and(S_TMP1[1]<>%SW50)then

PUMP_RUNNING_TIME[1]:=PUMP_RUNNING_TIME[1]+1;

S_TMP1[1]:=%SW50;

程序变量如下:

DI[1]1号泵运行S_TMP1[1]1号泵上次统计的秒数PUMP_RUNNING_TIME[1]1号泵运行的秒数%SW50系统时间(s)

此段程序表示,在1号泵运行时,若程序记录的1号泵运行时间与系统时间(s)不相等,则1号泵运行时间(s)PUMP_RUNNING_TIME[1]在上次的基础上增加1 s,并将系统现在的时间赋值给S_TMP1[1]。因为程序在不断地循环,所以只要泵在运行,泵的运行时间(s)就会按秒增加,用于计算泵的总运行时间。当单台泵运行总时间达到设定时间,进行切换操作。

4 利用计时器和计数器进行定时轮换设计

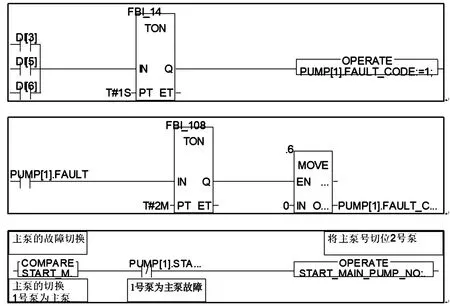

某电站通风设备采用施耐德PLC,系统主要包括风机、软启等部件,其时间轮换逻辑通过施耐德PLC的计时器和计数器实现,进行时间统计,梯形图程序设计如图2所示。

图2 梯形图程序设计示意

程序变量如下:

%M181号泵运行%M61计时器中间变量%M62计数器中间变量%M631号泵时间达到设定值

此程序第一段表示在泵运行时,延时10 s延时继电器接通,%M61值为1。当%M61每接通一次,计数器FBI48加1,直到数值达到360,%M62值为1。当%M62值为1,系统经历的时间为10 s×360=3 600 s,即1 h[3]。

当%M62每接通一次,计数器FBI50加1,直到数值达到168。系统经历时间为1 h×168=168 h。

此段程序利用一个延时继电器和两个加计数器实现了运行时间统计,通风设备实现了168 h轮换一次的功能。

5 控制程序的对比

设备故障切换,其主要是对设备状态进行判断,并将结果加入到主泵号是否具备运行条件的判断逻辑中[4]。设备故障切换是保证设备安全稳定运行,发挥设备冗余配置作用并避免事故进一步扩大的必要控制逻辑,所有程序中都需设计相应功能。

计次轮换主要针对启动相对平凡,单次运行时间不长的设备。设备既可以选择依次轮换,又可以选择多次轮换。在程序设计时,一般通过设备启动信号进行计次,程序设计较为容易。若选择计时轮换,则程序的方法也是多种多样的,既可以通过系统字进行计时,也可以通过计数器和计时器进行计时,最终目的是保证主备用设备能够进行轮换,并且设备运行时间基本相同。综合比较,依次轮换能够满足设备轮换要求,亦可以减轻程序设计工作量,具有一定优势。

定时轮换主要针对设备单次运行时间长的设备,避免备用设备长时间停运。定时轮换程序设计也有不同的方法。利用计时器和计数器配合进行时间统计的做法较多,此种设计方法比较容易理解。也可利用系统字“%SW50”进行时间统计,但其编写程序亦不复杂。两种方式各有特点,程序设计人员可以根据自身的喜好进行选择。

6 结 语

本文针对辅助设备轮换程序进行了设计和对比,对不同系统的轮换程序选择了不同的方式和程序编写方法。

设备轮换程序中,故障切换程序是必不可少的。正常运行状态下,设备如何切换则需要根据设备单次运行时间、启动频繁程度、设备停运时间要求进行选择。单次运行时间较短的设备宜选择计次轮换,单次运行时间长的设备则选择计时轮换更具优势。

不同的控制系统,其变成方法也是不尽相同的。在设备硬件配置时,对于单个电厂而言,应尽量选择同一厂家同一型号产品,这样对于前期开发和后期维护工作都有帮助。

程序前期开发过程中,编程人员因长期工作基本会形成自己的习惯。但有些习惯对于不同系统,其所达到的效果是不一样的。编程人员应该在工作过程中不断积累经验,将程序简单化、模块化,便于程序移植,减轻工作量。

程序编写完成后,应在设备调试过程中将所有可能的运行工况、故障进行模拟。只有不断地调试、模拟和优化,控制系统的程序才能最终达到使用要求。