基于ASX400 铣刀盘车铣复合与五轴加工技术研究*

2022-04-07师耀堂

师耀堂

(运城职业技术大学,山西 运城 044000)

车铣复合与五轴加工属于工程上的多轴加工范畴,相对于传统三轴铣床或者数控车床,其至少具有一个旋转坐标进行联动插补或者定向加工。车削中心属于车铣复合机床,由传统数控车发展而来,其主轴增加了C轴插补功能,刀架除了车床的Z轴和X轴的插补运动外,还可以增加Y轴运动功能,如图1。

图1 车削中心结构简图

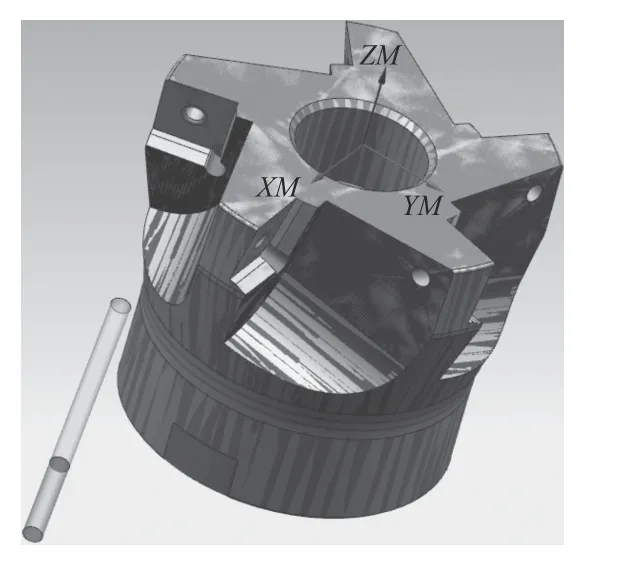

ASX400 铣刀盘(以下简称刀盘)结构形状如图2,选用ϕ65 mm 铝合金圆柱毛坯分别在车削中心和五轴机床上加工。车削刀具通过和主轴的90°安装完成工件外圆和内孔轮廓的加工;动力铣刀通过0°安装完成端面键槽加工(图2 中1 处);5 个刀片安装部位(图2 中2 处)通过五轴机床定向加工完成。以下结合实际对该过程进行详细研究。

图2 ASX400 铣刀盘三维图

1 刀盘的车铣复合加工

工程训练中心的eco turn 310 车削中心是DMG MORI公司生产的12 动力刀位机床。因Y轴行程属于选配功能,机床只有X、Z和旋转C轴的三轴联动结构,X刀轴中心通过C轴回转中心,相较与具有Y轴行程的机床,其插补运动范围受到限制。

1.1 XZC 三轴联动外圆铣削功能分析

外圆铣削时,采用90°安装动力刀加工。三轴可组成的机床运动形态有X、Z、C轴单独运动,XZ、XC、ZC两轴联动,XZC三轴联动插补几种。其常用加工轮廓形状如表1。

表1 三轴车铣复合外圆铣钻功能表

数控编程对于回转轴的运动有两种控制方式。一种按照ISO 标准以旋转角度值计量,如图3a;另一种是将旋转角度展开为线性坐标计量,如图3b,将C轴的旋转角展开到Y轴,换算方式如下,设回转轴半径R,有:Y=R·θC[1-3]。

图3 回转轴的运动控制方式

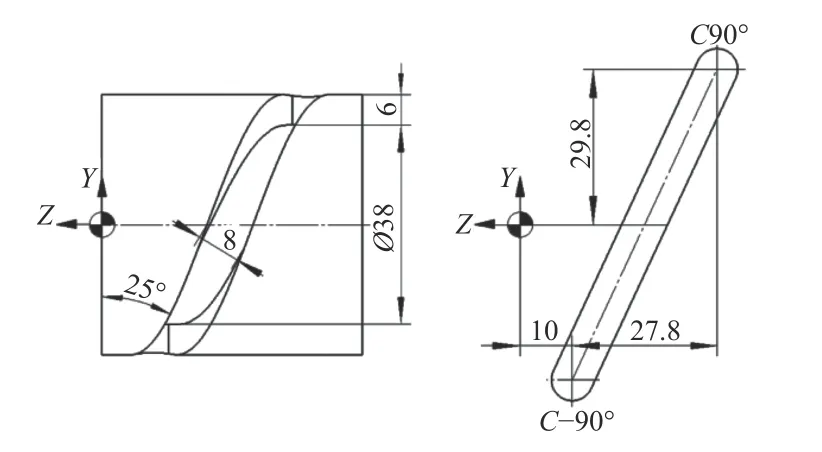

如图4 所示,在ϕ50 mm 圆柱上铣削25°升角螺旋槽,槽底直径38 mm,C轴旋转角度±90°,展开到Y轴上得到:Y==29.8,计算其一半螺距πR×tan25°=27.8,螺旋槽从Z-10 位置开始铣削,使用角度控制C轴运动,编程如下(FANUC 0i系统):

图4 外圆螺旋槽铣削

使用旋转角度展开到Y轴,编程如下(SIEME NS840D 系统):

1.2 XZC 三轴联动端面铣削加工分析

端面铣削时,采用0°安装动力刀在XY平面上插补,Y轴作为虚拟轴参与编程。如图5 所示,端面上的任意点a,通过C轴的回转和刀具在X轴移动到达铣削位置。所以端面的任意形状轮廓都可以通过X、C轴联动插补完成加工。考虑到刀具半径r,系统X轴和C轴坐标转换算法为:

图5 端面C、X 轴插补原理

1.3 基于人机对话编程刀盘的车铣复合加工

车铣复合机床采用西门子840D 数控系统,配备ShopTurn 人机对话系统来编程和操作。人机对话的特点是操作简单,编程方便,操作者不需要编程的知识即可完成加工。一个ShopTurn 加工程序包括程序开头、程序段和程序结束3 个部分。程序开头进行整个程序的参数设定,包括毛坯尺寸,工件原点及装夹位置等信息;程序段设定各个加工步骤,包括工艺步骤段、轮廓和定位程序段等,并给出切削方法、刀具选择、切削要素和加工余量等工艺参数及轮廓位置数据;程序结束由系统自动生成[4-6]。

刀盘的图形人机对话编程加工过程在此不再赘述。完成的工件左端仿真加工结果如图6 所示,经确认无误后,准备毛坯、刀具和设置工件原点等,在车铣复合机床上完成加工。

图6 车铣复合加工仿真结果

2 刀盘的五轴定向加工

实训中心的TOM1060 型五轴联动加工中心采用A、C双转台式结构。如图7 所示,C0为转台上表面中心,A0是A轴中心。车铣复合完成的零件在C轴转台上装夹,通过AC轴依次旋转定位,完成刀盘五个刀片安装部位的加工,称为五轴定向加工,也称3+2 轴加工。

图7 双转台五轴机床结构简图

2.1 基于UG 刀盘CAM 过程

UG 软件是业内广泛使用的自动编程软件,其加工编程模块包括定轴车、铣和钻等,还可以进行变轴铣削、五轴联动加工等复杂路径零件的加工编程。

启动软件打开刀盘零件,进入加工模块。设置工件坐标系在刀盘上平面孔中心位置,Z轴的方向垂直向上,如图8 所示。选择已有刀盘零件和毛坯体。采用固定轴型腔铣工序进行大量毛坯去除,设置刀轴矢量和加工部位底面垂直,设置其他相关参数后完成一个刀片安装部位加工。采用刀轨对象变换的方法,在圆周复制相同的工序,完成其余几个部位的型腔铣。

图8 CAM 轨迹仿真结果

对于一个加工部位来说,刀轴为定轴铣削方式,不同部位程序经过后处理所形成的刀轨必然是变刀轴的定向铣削[7-8]。

所有部位轨迹生成后,3D 仿真进行验证,如图8所示。确认无误后,使用机床专用后处理器生成G代码输入机床加工。

2.2 五轴双转台机床的RPCP 参数测量

RPCP(rotation around part center point )是双转台五轴机床工件旋转中心编程的简称。实训中心机床配备的SIEMENS 840D 数控系统具备RPCP 功能。

2.2.1 系统RPCP 功能解析

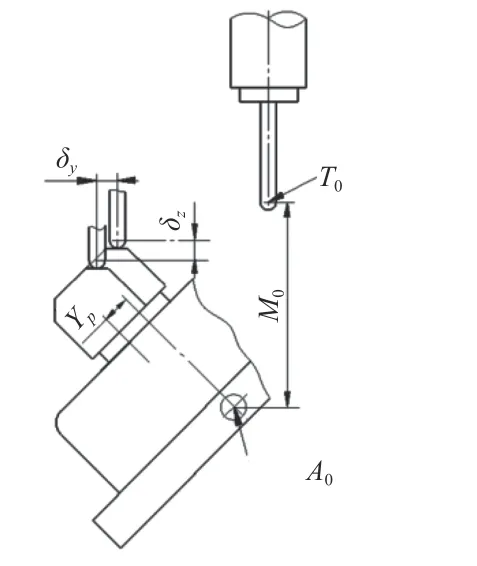

软件在前期CAM 过程中,被加工的工件保持不动,CLSF(cutter location source file)文件记录的是刀具平移坐标和刀轴矢量变换信息,且刀轴的矢量变换以刀位点为中心。实际加工时,由于刀具旋转中心(双摆头机床)或者工件旋转中心(双转台机床)和刀具刀位点不重合,即存在枢轴中心距,使得旋转运动引起刀位点偏移。如图9 所示,工件需要A 轴旋转θ 加工,图中虚线表示工件以刀位点T0为中心旋转(刀位点和旋转中心重合),不会产生刀位点偏移,若以A 轴转台中心A0旋转,则产生X0和Z0的位置偏移。双转台五轴机床定向加工虽然只有直线轴在联动插补,但由于A、C轴的旋转定位,也会产生相同的问题。

图9 工件旋转引起刀位点偏移

没有RPCP 功能的数控系统依靠软件的后置处理来进行上述偏差的补偿计算,刀具长度、工件坐标改变等都需要重新后处理,且工件装夹时坐标中心和转台中心要重合,给编程和加工带来不便。有RPCP 功能的数控系统根据机床事先设定的参数和编程轨迹位置进行补偿计算,得到实际轨迹位置,使编程和加工效率提高。以下给出机床进行RPCT补偿计算需要的参数的测算方法。

2.2.2 机床原始枢轴中心距M的测算

原始枢轴中心距M是指Z轴零时刀位中心到A轴回转中心的距离,是系统进行RPCP 补偿计算的重要依据,如图10 所示。Zf是A轴回转中心到C轴转台表面距离,Cz是转台上表面到Z轴零位主轴端面距离,是机床的固定参数,以下进行Zf和Cz的测量。

图10 Zf和 Cz和M 值的测算

(1)百分表固定于机床主轴端面,指针沿Y方向在转台上表面进行前后移动,并调整A轴角度,直到指针跳动在规定范围内,表明转台水平。记录此时的机床坐标A值为工件坐标A轴零位置。

(2)分别旋转A轴±90°位置,寻边器测量转台表面的Y1a和Y2a值,得到Zf=|Y1a-Y2a|/2,如图11所示。

图11 Zf值的测量

(3)机床A轴、Z轴归零后,转台上表面放置Z轴设定仪。主轴端面接触设定仪后得到Z1值,则Cz=|Z1|+50,如图10 所示。

系统根据测量的Zf和Cz值 ,计算M=Zf+Cz-L,可见刀具长度L也是补偿计算的重要依据,加工前必须输入系统。

2.2.3A、C轴转台中心坐标及偏移距离测算。

枢轴中心距的存在使刀具编程位置和实际位置产生偏移,C轴转台中心和A轴旋转中心存在的偏移Yp, 会继续产生偏差 δy、δz,如图12 所示。所以系统在进行刀位补偿计算时还要考虑A、C轴偏移距离,以下对其进行测算。

图12 A、C 轴中心偏移引起坐标偏差

(1)C轴转台中心C0位置测算。A轴回零情况下,即转台水平状态。使用寻边器在转台左右测定X1、X2; 前 后 测 定Y1、Y2,则Cx=(X1+X2)/2,Cy=(Y1+Y2)/2,如图13 所示。

图13 C 轴转台中心坐标测量

(2)A转台中心位置测算。Ax取值和Cx相同。利用章节2.2.2 中步骤(2)测量的Y1a、Y2a值,得到:Ay=(Y1a+Y2a)/2。

(3)得到A、C轴中心X向偏移距离XP=Cx-Ax=0,对偏差没有影响;Y向偏移距离YP=Cy-Ay,则产生如图12的偏差。

系统根据刀长L及测算的Zf、Cz、YP、工件坐标、机床原点等对编程刀位点进行补偿计算后得到实际位置来控制各轴运动。需要指出的是,RPCP参数并不是每次加工都需要测算,在机床发生碰撞、维修、产品精度下降等情况下才重新进行标定[9-10]。

2.3 工件的装夹和工作原点设定

2.3.1 工件的装夹

因为A、C轴旋转中心坐标和偏移距离参与补偿计算,工件在C轴转台装夹时的坐标中心点不一定和C轴中心重合,只需对工件找正夹紧即可,使得加工效率提高。

2.3.2 工件坐标原点的确定

(1)设置工件XYZ直线坐标的原点和CAM 处理时的位置一致,坐标轴方向符合右手笛卡尔坐标系。

(2)A轴零位的确定,上述章节2.2.2 中步骤(1)已经给出。

(3)C轴零位置的确定:在多轴加工时,工件装夹后,选择工件的基准边和X轴或者Y轴成一定角度利于加工,可将此时的C轴角度定为零位置。

工件装夹和原点设定后,还需在刀库准备刀具,确定刀具长度等工作完成后,使用后处理完成的G代码驱动机床加工,最后完成铣刀盘的加工,如图14 所示。

图14 加工完成的刀盘零件

3 结语

装备制造业是国民经济的基础,车铣复合与五轴加工机床都属于较先进高端制造装备,在我国从制造大国向制造强国迈进过程中扮演着重要角色。本文通过车铣复合机床和五轴机床完成刀盘的加工过程,阐述相关方法和原理,结合实践操作经验,为从事多轴加工技术人员提供技能经验和指导作用。