面向多规格螺母的自动拧紧机系统*

2022-04-07郝欣妮MohammedAhmedEbrahimAlaghbari

郝欣妮 高 艳 Mohammed Ahmed Ebrahim Alaghbari 邹 浩

(①扬州市职业大学机械工程学院,江苏 扬州 225009;②南通大学机械工程学院,江苏 南通 226019)

现如今科技发展迅猛,制造业也得到蓬勃发展,而在汽车生产制造过程中,汽车保险丝盒的螺纹紧固件装配仍采用工人手持电批的方式完成。且不同位置的不同连接件所需要的扭矩也不相同,加大了工人的劳动强度,增加了生产成本,降低了生产效率,产品质量的提升空间也有限[1]。因此,如何提高锁紧螺母的速度和质量,实现产线的自动化模式是我国汽车企业亟待解决的问题。针对企业节约生产成本的需求,提高设备自动化水平[2],研发一种能实现多规格螺母的自动上料拧紧机是一种必然趋势。

目前,常见的自动拧紧机类型有手持式、多头转盘式、在线式和机器人式。主流的自动拧紧机在结构上均采用模块化、分布式[3]的设计。国外比较有代表性的厂家有:瑞典的阿特拉斯、法国的乔治雷诺、美国的库柏、日本的ESTIC和DDK 等。而国内多以代理的方式,销售组装国外的设备[4],部分科技企业在借鉴学习了国外的技术后,开展自主研发或对国外产品进行改造。针对螺母自动上料系统的结构设计,相继申请了相关的专利并运用到实际中来。如钱丰设计了一种螺钉螺母柱自动上送料机构[5]。张乐贡等人设计了一种螺母自动上料锁丝机构[6]。王振生等人设计了一种螺母上料机构以及紧固件自动加工设备[7]。夹取紧固件的方式主要有真空吸附式、磁吸式和机器人抓取。张方阳[8]研制了一种采用真空吸附的自动拧紧机,设计的附加检测系统可检测漏送、滑头和滑牙等问题;陈绪[9]设计了一种基于深度卷积神经网络的零件抓取系统,实现对多种零件的识别、定位和机器人爪手抓取;姜赞[10]通过实验探究了装填不同磁钢数量对批头吸附效率和紧固件装配质量的影响。这些专利的发明使得我国在机械制造产业取代手工作业,实现自动化方式起到了很大的作用。

本文依据现有全自动螺母机在螺母拧紧方面所表现出的问题,进行改进,设计了一种新型的面向多规格螺母的自动拧紧机(以下简称拧紧机)。该装置可以进行多规格螺母的自动分类、上料、不同力矩拧紧和实现扳手的自动更换。

1 拧紧机的总体机械结构

本文提出的拧紧机系统,主要由以下部分组成:上料装置、自动换扳手装置、自动拧紧装置和传动系统,如图1 所示。

图1 拧紧机的总体机械结构

自动拧紧装置采用三坐标联动的方式实现螺母的自动拧紧;上料装置运用旋转时产生的离心力进行螺母的排序及分类,并将螺母送到指定的位置,该装置的具体工作步骤如下:

(1)检查整个装置的各部件是否完好,无任何故障,确认无误后再接通电源。

(2)操作人员将保险丝盒固定在加工板上,并在人机交互界面上输入不同位置螺母所需的扭矩值,按下装置的启动按钮。

(3)工作人员将螺母投入到送料装置中,同时振动盘开始工作,将螺母进行分类、排序,并按照要求送到固定的上料位置,等待被取用。

(4)三轴直线滑台完成初始化,拧紧机构通过动力和传动部分,确定首先需要拧紧的螺母型号并从扳手库中取出相应的扳手。

(5)换取扳手后,来到指定的位置吸取对应型号的螺母,同时X轴定位到第一拧紧位置;当拧紧机构到达拧紧位置正上方设定的高度之后,拧紧机构驱动电机启动,Z轴继续进给,通过齿轮传动、轴传动,带动扳手旋转完成认帽,并按设定程序拧紧螺母。

(6)扭矩传感器实时监测拧紧力矩,是否与理论数据相符合,并将实时数据传输至人机交互界面,螺母正确拧紧并且到达设定值后,控制电机停止,拧紧机构上升,并将数据存入数据库中。

(7)重复上述步骤(4)~(6):待全部螺母拧紧完成后,X轴回到初始位置,操作人员拆卸并装上新的保险丝盒,继续进行工作。

2 拧紧机的结构设计

2.1 上料装置结构设计

上料装置主要由振动盘、输料导轨和定位装置等构成,如图2 所示。

图2 上料装置结构

2.1.1 振动盘

经调研,现在普遍使用的螺母、螺钉上料装置有插板式给料器、回转盘式给料器、振动盘式给料器和叶轮式给料器4 类。其优缺点如表1 所示。

由表1 可知,并依据本文的设计和企业需求,选择振动盘式给料器。

表1 螺母的给料器方案对比表

2.1.2 输料导轨

输料导轨用于输送排好序的螺母。目前国内外普遍采用的有:T 型输料轨道、板式输料轨道、U型输料轨道和带状输料轨道等。依据这4 种输料轨道的特点以及应用场合,结合运输多种规格螺母的实际需要,选择使用板式输料轨道。

2.1.3 定位装置

定位装置主要由电机5、丝杆2和滑块3 等组成,如图3 所示。

图3 定位装置结构示意图

整个定位装置中,最重要的传动部件就是丝杆,其重要参数的计算及校核如下。其中,滚珠丝杠副的导程计算公式为:

式中:Ph为 滚珠丝杠副的导程;Vmax为丝杠最大移动速度;nmax为电机最高转速;i为传动比。

滚珠丝杠副所受的载荷计算公式为:

式中:F0为滚珠丝杠副的惯性力;Ff为摩擦阻力;W为负载的重力。

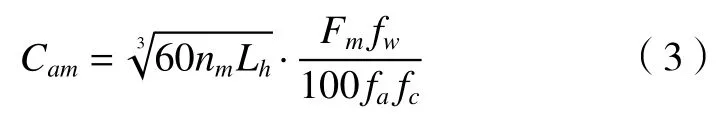

滚珠丝杠副的预期额定动载荷计算公式:

式中:Cam为预期额定动载荷;Lh为预期工作时间;fa为 精度系数;fc为可靠性系数,一般情况下,fc=1;fw为负荷系数,根据工作时负荷性质为轻微冲击,取fw=1.2。

将已知的参数代入对应的公式中,得到本装置所需的丝杆的导程为10 mm,所需承受的额定动载荷为272.54 N。以此为选型依据,选择米思米公司型号为BSSR1505-150-15-10的丝杆。

2.2 自动换扳手装置

国内目前典型的自动换刀装置有机械回转式自动换刀装置、数控自动换刀装置和基于PLC 自动换刀装置。依据现有的各种扳手库及装置的实际需求,设计了一种新的换扳手装置,该装置由转轴、电机、平板和套筒机构等组成,如图4 所示。

图4 自动换扳手装置结构

电机4 带动转轴1 旋转,转轴1的另一端通过固定块连接平板5,转轴1 旋转90°,平板5 水平旋转90°。(1)扳手更换时,电批头移动到换扳手装置的正上方。平板5 旋转至电批头与套筒装置6 之间。此时电批头向下移动,平板5 可以阻挡快换接头向下移动,使扳手落到套筒装置6 里。(2)电批头向上移动,平板5 旋转回初始位置,电批头带动快换接头下降,夹取另一个扳手,装上扳手。

转轴属于重要部件,此处进行校核,经受力分析,其受力简图以及弯矩图如图5、6 所示。

图5 转轴受力简图

校核公式为:

式中:FN为拉力或压力;A为受力处对应的截面积;Mmax为最大弯矩;W为抗弯截面系数。

图6 转轴受力弯矩图

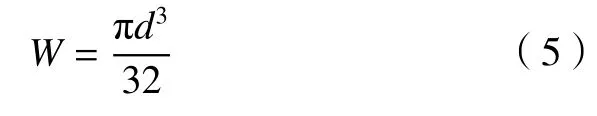

此处为轴类,则其抗弯截面系数公式为:

式中:d为对应受力截面处直径。

将相关参数代入公式求解得:σ=46.85 MPa,查手册可得45 钢的许用应力为70 MPa。转轴的设计是安全的。

2.3 自动拧紧装置

自动拧紧装置由拧紧装置和控制单元组成。拧紧装置采用模块化设计,可分为电机模块、减速器模块、扭矩传感器模块、扭矩限制器模块和拧紧头模块。整体结构如图7 所示。

图7 自动拧紧装置结构

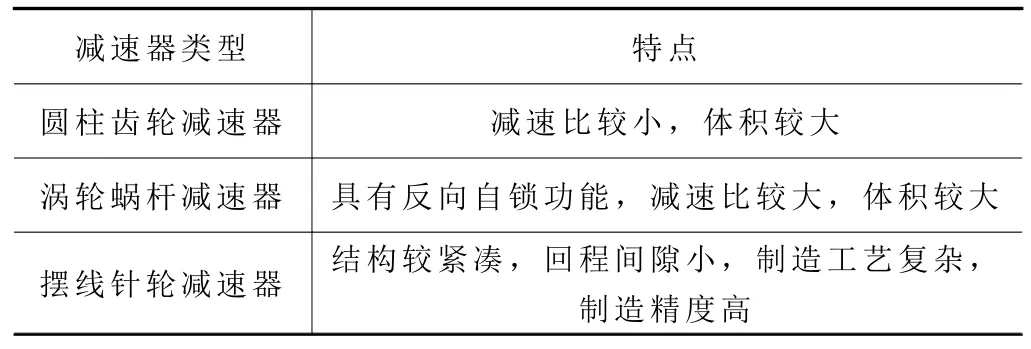

该装置适用于速度的控制,要想实现速度的优良控制,不仅需要精度较高的电机,性能良好的减速器也很重要。国内各减速器的类型以及特点如表2所示。

表2 不同种类减速器的特点

依据本装置的特点,选取行星减速器。行星减速器常用于步进电机和伺服电机作为执行机构并对控制精度要求较高的场合。本课题选用亿星科技57 高精度行星减速器,减速比取10。

2.4 传动系统

传动系统的功能是连接3 个工位,从而实现拧紧过程自动化。传动系统由X、Y、Z 这3 个方向组成,各部分的结构如图8、9 所示。

图8 X、Y 方向传动系统结构

图9 Z 方向传动系统结构

该部分丝杆的选型与定位装置采用相同的方式。Z轴方向上的导轨需要进行选型。

直线导轨的静态安全系数计算公式为:

式中:fS为静态安全系数;C0为基本静态额定负载;Pn为额定功率。

额定寿命的计算公式:

式中:L为额定寿命,km;fH为硬度系数,取fH=1;fr为温度系数,取fr=1;fC为接触系数;fW为负载系数;C为基本动额定负载;P为作用负载。

将相关参数代入上述公式可得,本装置的静态安全系数为57.3,满足使用要求。直线导轨的寿命约为333 744 km。

3 自动拧紧机控制系统设计

3.1 下位机控制系统

下位机控制系统采用的控制芯片为STM32,STM32F407IGT6 微控制器常用的资源包括:192KB RAM、1024KB FLASH、多个定时器、串口、USB和IO 口等众多资源。其控制流程图如图10 所示。

图10 下位机控制系统流程图

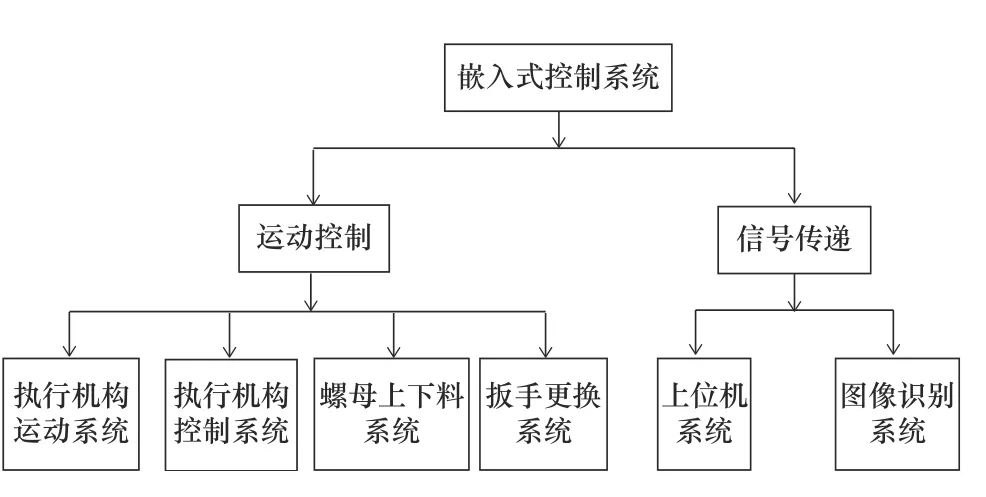

根据现有资料及前文研究成果进一步分析在对每一个子系统进行控制时,需要实现的功能:

(1)制定相应的串口通信协议,实现上下位机的通讯,进一步控制拧紧机执行机构进行运动。

(2)选择合适的电机、传感器等硬件设备,利用嵌入式系统开发相关的原理,设计相关硬件电路。

(3)采用合适的电机控制方法,对电机进行闭环控制,实现电机的转速、位置的精确控制。

(4)通过每个子系统传递到嵌入式控制系统的信号指令,完成子系统的相互配合控制。

依据上述对控制系统的要求,分析设计了控制系统的总体架构,如图11 所示。

图11 控制系统总体构架图

3.2 上位机控制系统

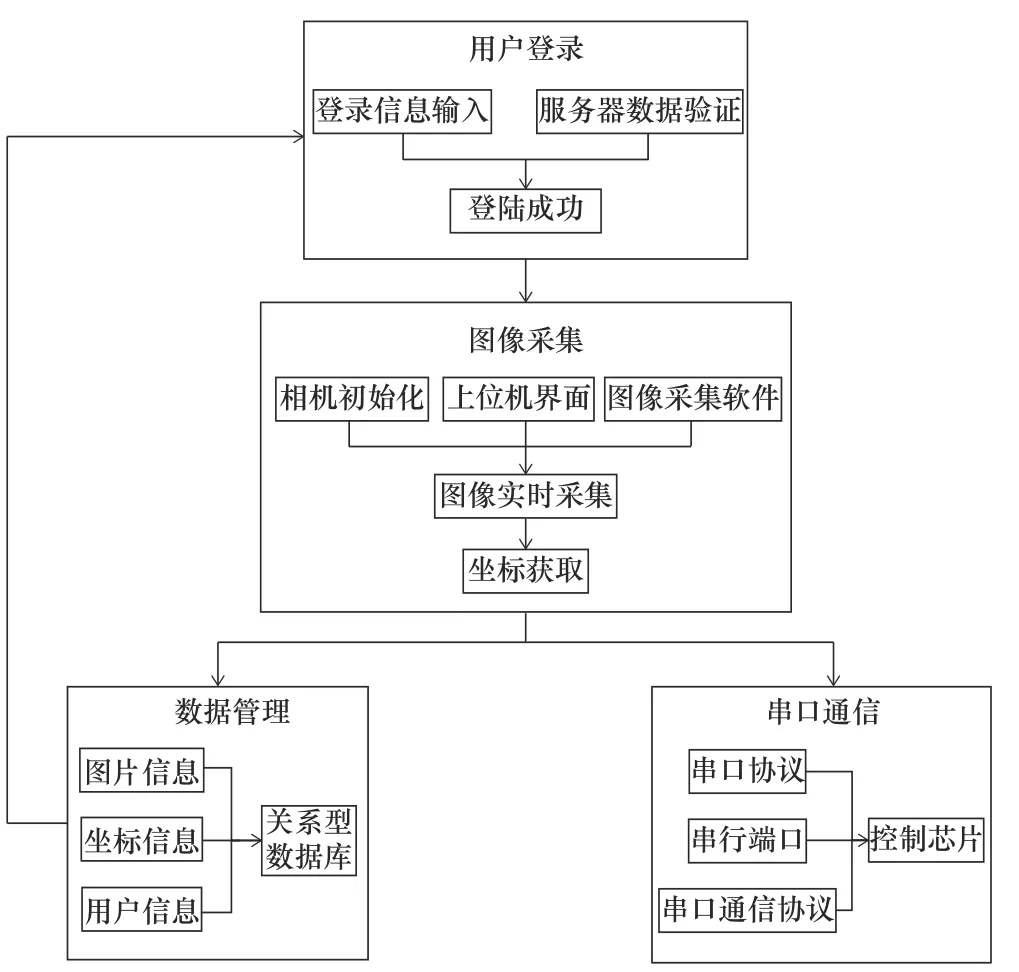

上位机系统主要是为了实现与下位机的通讯,存储数据,显示实时画面。上位机系统由机器视觉系统组成,机器视觉主要用计算机来模拟人的视觉功能,从现实世界中提取客观事物的图像,并对图像中的关键信息进行筛选,最终把筛选的数据信息运用于实际项目。上位机系统的工作流程如图12所示。

图12 上位机工作流程图

依据系统的工作流程,设计出了上位机的工作界面,工作界面如图13 所示。

图13 上位机主操作界面

4 结语

针对汽车保险丝盒螺母拧紧的问题,本文设计研究了一种面向多规格螺母的自动拧紧机。通过对机械结构和控制系统的研究设计,系统实现了对汽车保险丝盒螺母的定扭拧紧。实现了多规格螺母的自动上料、定位、拧紧、拧紧力矩实时检测和自动更换扳手的自动化模式。经过样机试制测试,该系统运行可靠,拧紧效果良好,可应用于由多规格螺母装配的不同型号汽车保险丝盒的自动装配,生产效率较人工至少可提高20%。