6自由度自动纤维铺放成型机设计与研究*

2022-04-07曹忠亮林国军郭登科曹清林

曹忠亮 林国军 郭登科 曹清林

(①齐齐哈尔大学机电工程学院,黑龙江 齐齐哈尔 161001;②江苏理工学院机械工程学院,江苏 常州 213000)

复合材料作为一种先进材料,具有非常广阔的发展空间。先进复合材料具有质量轻、比强度高、耐高温和耐腐蚀等一系列优点,被广泛应用到航空航天、国防装备及能源开发等领域,并推动了相关工业领域的快速发展[1]。随着各个工业领域所需的复合材料构件的大型化、复杂化需求的不断提升,针对复合材料自动铺放成型机的研究成为了当下研究的热点课题[2-3]。复合材料自动铺放成型机具有自动化程度高和铺放效率高等诸多优点,其在工业领域的应用极大地提升了产品的质量。但是,受到复合材料纤维丝/带尺寸及芯模表面的复杂曲率等因素的影响,对于曲率复杂的复合材料构件的制造还存在一定困难[4-5]。研发具有多自由度、自动化系统的复合材料自动铺放成型机已成为当下亟待解决的问题,这对于提升我国在复合材料制造领域的水平具有重要意义。针对复合材料自动铺放成型机的研发,国内外相关领域的科研人员在进行不断地尝试与创新。国外在上世纪60 年代开始实现了从人工辅助铺放到自动铺放的转型。到了上世纪90年代,欧美发达国家的自动铺放技术在设备、软件研发、铺放工艺及行业标准等方面都得到了快速发展[6-7]。相较国外而言,我国针对自动铺放成型技术的研究在20 世纪90 年代才开始。我国目前所研发的复合材料自动铺放成型设备商业化应用比例较低,但是已逐步走向成熟[8-9]。例如:南京航空航天大学、浙江大学、哈尔滨工业大学和西安交通大学等单位是目前研究自动铺丝技术的主要科研单位。南京航空航天大学自2000 年就开始了自动铺丝设备的研制及相关技术的研究,并于2005 年完成了国内首台自动铺丝原理样机和CAD/CAM 软件原型的研制。西安交通大学参与研制的纱架与铺丝头一体式铺丝机,一体式铺丝头可适用于龙门式铺放设备和机器人式铺丝机,作业时具有稳定性好、工作效率高等优点。哈尔滨工业大学富宏亚教授课题组于2000 年成功研制了六轴联动数控缠绕机,缠绕机的关键技术已经达到该领域的国际水平,这也标志着我国在复合材料缠绕技术领域的研究取得巨大进展[10]。

本文针对铺放机进行系统的功能分析,根据各个机构的功能需求进行结构设计。机械臂的设计满足6 自由度铺放需求,铺放头的设计包括剪切夹紧机构设计、重送机构设计、加热机构设计、压紧机构设计和导纱系统设计,根据所设计的铺放设备阐述铺放头的工作原理。利用SolidWorks 软件建立自动纤维铺放成型机的三维模型,基于自动纤维铺放成型机的三维模型,用ABAQUS 软件对自动铺放头进行静力学分析及模态分析,判断设计方案的合理性。利用SolidWorks motion 对本文设计的6 自由度自动纤维铺放成型机进行运动学仿真,得到其运动轨迹和铺放头与机械臂连接处的速度及加速度变化曲线图,分析仿真结果,验证6 自由度纤维铺放成型机设计的合理性。

1 6 自由度自动纤维铺放成型机功能分析及结构设计

1.1 自动纤维铺放成型机的功能分析

本文研究的6 自由度自动纤维铺放成型机,铺丝头和机械臂是分离的,机械臂起承载运动的功能。基于自动铺放机的功能需要,确定选择库卡公司的KR240 R3330 型号工业机器人的技术参数为标准,作为本文6 自由度自动纤维铺放成型机运动仿真所需试验数据。图1 为本文研究6 自由度机械臂的构成形式。表1 所示为KR240 R3330 型号工业机器人的主要参数。

图1 用于纤维铺放的机械臂本体

表1 工业机器人KR240 R3330 主要技术参数

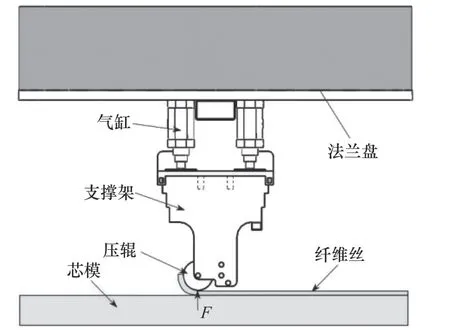

铺放头主要包含导纱机构、衬纸回收机构、夹紧机构、重送机构、加热机构、剪切机构和压紧机构等。与纱架系统外置的铺放设备不同,在纱架一体式铺放头中,复合材料纤维在铺放头中完成导纱、剪裁、加热、加压、剪切、铺放和回收衬纸等完整的铺放动作。由图2 中可以看出,在进行纤维铺放作业时,纤维丝束经过铺放头中的各个机构到达压辊处,通过压紧机构铺放到芯模表面,并与其紧密贴合。所以,铺放头结构的紧凑性、协调性及精准性成为影响铺放质量的重要因素。

图2 自动铺放头的工作原理示意图

1.2 自动纤维铺放头结构设计

1.2.1 导纱系统结构设计

导纱系统应该以结构紧凑、丝束路径简捷、张力控制精准为目标,进行一体化设计。图3 为导纱系统结构图。纤维丝束由纱架轴导出后,经过纱架轴附近的导向轴作用,传递至与法兰盘相连的连接板导向槽,纤维丝束通过导向槽进入楔形体内的丝束通道,经过重送机构、夹剪机构和加热机构,最后到达压辊处。

图3 导纱系统结构图

纱架轴由电机控制,进而控制纤维丝束料卷的放出。导纱系统设定的铺放速度为10 m/min,铺放丝束数目为4 束,纤维丝束张力为10~40 N。当设定纤维丝束最大张力为40 N 时,纤维丝束料卷最大半径为120 mm 时,此时需要电机具有最大转矩:

为满足纱架轴机构的放料要求,电机选择华大迈信的型号为110SG-M06020的伺服电机,其额定转矩为6 N·m,额定转速为2 000 r/min。

衬纸回收机构由电机直接控制进行衬纸的主动回收。为保证衬纸顺利回收并对铺放系统的纤维传导不造成伤害,选择型号为130LYX02的力矩电机。衬纸回收机构所承受负载来自于纤维丝束与薄膜分离时所产生的拉力,该拉力小于0.5 N。当回收轴半径由开始的R1=35 mm 达到最大R2=120 mm 时,力矩电机输出最大扭矩为Tmax=F×R回max=0.06 N·m,力矩电机初始转速N始=V/2πR1=45 r/min,力矩电机最终转速N终=V/2πR2=13 r/min。通过计算分析可知该力矩电机本能够提供稳定的输出扭矩,并且力矩电机可以在高负载、转子无法转动状态下继续运行,且不会对电机本身造成损坏。

1.2.2 夹剪机构设计

所设计的夹剪装置如图4 所示,包括剪切刀、夹紧块、连接杆、弹簧和驱动气缸。夹紧块和剪切刀为一体装配成型整体结构,整个夹剪机构仅需要一个驱动气缸即可实现对两者的共同控制。

图4 夹剪装置结构图

气缸是夹剪机构工作的动力源,双作用气缸的理论推力由缸径和工作压力的大小共同决定。常见的T300 碳纤维/环氧树脂预浸丝束所需剪切力约为10.6 N,根据需求,初步选择FESTO的ADN-12-15-A-P-A 型号气缸,其缸径D=12 mm,行程L=15 mm。当工作压力为P=0.6 MPa 时,气缸的最大理论推力为:

1.2.3 重送机构设计

重送机构中重送轴凸起部分与楔形体上的丝束通道宽度相契合,这样能够与重送轮更好地完成重送作业。重送轴位于楔形体内,由伺服电机进行控制,重送轮位于重送轴对侧,其伸缩运动由驱动气缸进行控制,重送轮为从动机构。图5 为重送装置结构图。

图5 重送装置结构图

当重送机构工作时,此时的纱架轴停止转动,纤维丝束依靠摩擦力的作用向前运动。纱架轴通过伺服电机来实现放卷的张力控制,当伺服电机转轴从动的情况下其阻力扭矩约为0.037 5 N·m,所以纱架轴所提供的重送阻力为:

在实际工作中,纤维丝束与丝束通道之间存在摩擦,所以实际的重送阻力高于1 N,因此当工作效率为η=2 时,实际重送阻力为2 N。在室温为23 ℃情况下,碳纤维/环氧树脂纤维丝束与重送轴之间的摩擦系数为0.28。重送轮作为从动轮在提供压力的同时,纤维丝束与重送轮之间的静摩擦力让其自由转动。在理想状态下,定摩擦系数为μ=0.150,所以需要重送轮的驱动气缸提供的压力约13.5 N。上文所选用的夹剪机构的气缸完全符合驱动要求。受铺放头空间结构的影响,重送轴电机在满足2 路丝束重送的要求下,具有紧凑特点的电机成为首选。重送机构选用华大公司生产的60SG-M00630 型号电机,额定转矩为0.637 N·m,满足重送需求。

1.2.4 加热机构设计

纤维丝束被加热后具有一定的粘性,能够粘附于芯模构件表面,冷却后形成复合材料构件。本文选择红外线加热器为加热源,保护罩为具有五面的长方体结构,在保护加热灯管不受损害的同时使热量朝向纤维丝束,使纤维丝束受热面积集中。如图6 所示为加热机构结构图。

图6 加热机构结构图

1.2.5 压紧机构设计

纤维铺放机预实现4 路纤维丝束的同时铺放,丝束宽度为6.35 mm,压辊为单个滚轮,同时对所有纤维丝束进行压实。实际操作中,纤维丝束之间会存在一定间隙,所以设计压辊的宽度为26 mm,压辊直径为60 mm。图7 为压紧机构结构图。纤维丝束由纱架轴导出,通过加热机构加热后再由导纱系统传至芯模表面,此时压辊在驱动气缸的作用下把纤维丝束压实在芯模表面。

图7 压紧机构结构图

设铺放过程为理想状态,故芯模的中心与压实系统在同一直线上,所以压实系统给芯模的压力与驱动气缸所提供的总推力相等,即F推=F压。本文设定铺放压力为100~700 N,在选择气缸时需要留有余量,所以气缸推力F推=1 000 N,本文以4 个气缸为压紧机构驱动源,则每个气缸的推力为250 N。因此选择型号为MDBL32-100的SMC 气缸,该气缸使用压力P=0.4 MPa,推出时受压面积S1=804 mm2,回收时受压面积S2=691 mm2,则推出时理论输出力Fout=P×S1=321.6 N,回收时理论输出力Fin=P×S2=276.4 N。通过计算可知,4 个气缸共同输出力为Fmax=1 286.4 N,故Fmax>F推,所以该气缸满足要求。

1.2.6 6 自由度自动纤维铺放成型机整体结构图

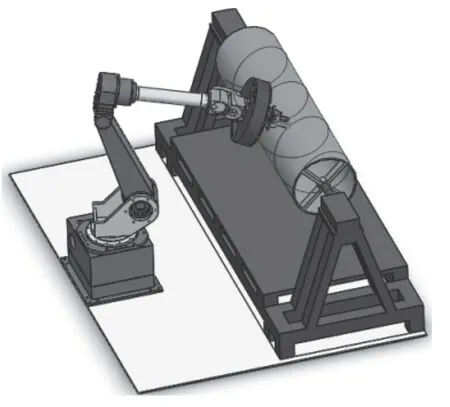

6 自由度自动纤维铺放成型机主要由机械臂和铺放头组成。上文针对铺放头中的夹剪、重送、加热、压紧等机构分别进行了设计,建立了相应机构的三维模型,图8 为装配完成后的自动纤维铺放头。图9 为6 自由度自动纤维铺放成型机虚拟样机。

图8 铺放头工作原理图

图9 6 自由度自动纤维铺放成型机虚拟样机

2 自动纤维铺放成型机结构有限元分析

2.1 铺放头结构静力学分析

铺放头是铺放成型机中的核心部件,纤维丝束在铺放头的作用下与芯模贴合,形成复合材料构件。当铺放机在工作时,压紧机构对加热后的纤维丝束提供100~700 N的铺放压力,该压力作用于铺放头压辊处,其工作情况示意图如图10 所示。从图中可以知道,当铺放机处于静态平衡状态时,铺放压力反作用于压紧机构。

图10 铺放头结构受力示意图

本节分析了两种不同工况下铺放头的应力、应变情况,分别在铺放头压辊处施加100 N、700 N的铺放压力。如图11 所示为不同铺放压力情况下铺放头的应力、应变情况。

图11 不同铺放压力情况下铺放头的应力、应变情况

对铺放头静力分析的结果表明,铺放头受到700 N的压力时,铺放头压辊处所承受的应力、应变最大。根据2024 合金材料的屈服极限和强度极限可知,两种工况下的铺放头所受的最大应力均小于材料的屈服极限。因此,铺放作业的精度可以得到保证。

2.2 铺放头结构模态分析

本节利用ABAQUS 软件对铺放头结构进行模态分析,得到了铺放头的前四阶固有频率(如表2所示)及模态振型图(如图12 所示),为铺放头动力学仿真奠定了基础。

表2 铺放头前四阶固有频率

从表2和图12 中可以看出,铺放头的固有频率及振型随着各阶振型的变化而不断变化。铺放头装配体的最大振幅主要集中于铺放头压辊处,主要承受来自铺放作业时的外部激振力频率。因此在不改变铺放头自身结构参数的情况下,需要考虑避免铺放头内部电机激振频率及外部激振力的激振频率,从而延长铺放头的使用寿命。

图12 铺放头模态振型图

3 自动纤维铺放成型机运动仿真分析

基于SolidWorks Motion 对所设计的纤维铺放成型机进行运动仿真分析。首先,对纤维铺放成型机进行建模。其次,对各个零件之间的连接方式进行设置,并赋予虚拟样机中各个零件材料及外观。最后,对仿真结果进行后处理,绘制曲线图和输出运动仿真装配图。为了实现自动纤维铺放成型机的铺放动作,在铺放机压辊处添加了线性驱动,在芯模上添加旋转驱动。虚拟样机运动仿真图如图13 所示。

图13 虚拟样机运动仿真装配图

在Motion 中提交作业,计算完成之后,得到了铺放作业时压辊在芯模构件表面所行走的轨迹,如图14 所示。

图14 芯模表面的铺放轨迹

6 自由度自动纤维铺放成型机各个部分及零件无干涉状况下,以铺放作业时机械臂与铺放头连接处作为研究对象,得到其角位移、角速度及角加速度曲线图,如图15 所示。观察其曲线的变化规律,能够看出在一定参数下芯模的基本运动数据。

由图15 可以看出,纤维铺放成型机的运动分为两个阶段,即加速阶段和减速阶段。当t=7.5 s 时,铺放机处于芯模中间位置时,角位移为0°,以中间位置为中线,左右角位移均为12°,所以铺放机完成一次纤维铺放作业走过的角度为24°,小于机械臂最大旋转角度,符合铺放要求。另外,根据其角速度变化曲线可知,当t=7.5 s 时,铺放头移动速度最快,速度值为13°/s。同时,加速度值最小。

图15 铺放头与机械臂连接处运动状况

通过对铺放头与机械臂连接处的速度和加速度的结果分析可知,机械臂带动铺放头在一条水平线上做变速运动,由此可以掌握铺放机实际工作中机械臂及铺放头速度变化规律,为其在铺放作业时的初始位置和终止位置的姿态设计提供依据。另外,根据铺放头转动的快慢可以调节铺放头内各个机构之间控制参数的设置提供依据,从而可以更高质量地完成铺放作业。

4 结语

(1)对6 自由度自动纤维铺放成型机进行了设计。基于复合材料自动铺放成型机运行原理,提出了6 自由度纤维铺放成型机虚拟样机的设计方案,利用SolidWorks 软件建立了其虚拟样机参数化模型,并对其结构的组成及工作原理进行了分析。

(2)基于所设计的6 自由度自动纤维铺放成型机进行有限元仿真分析。利用ABAQUS 软件对铺放头进行有限元分析,得出了其最大形变范围及所承受的最大应力,还有其模态振型,验证了所设计结构的稳定性及可靠性,满足了设计要求。

(3)基于所设计的6 自由度自动纤维铺放成型机进行运动学仿真分析。利用SolidWorks Motion软件对其进行刚体运动学仿真分析,通过对机构的参数化设定,得到其运动规律曲线,分析其仿真结果,表明了所设计的6 自由度复合材料自动铺放成型机的合理性。