大采高工作面超前液压支架工作阻力确定

2022-04-07许姣

许 姣

(晋能控股装备制造集团 智能制造事业部,山西 晋城 048000)

随着高产高效开采技术和设备的投入,越来越多的厚煤层及部分特厚煤层煤矿,采用了大采高一次采全厚采煤法,采煤效率得到跨越式提高。然而,工作面两巷的单体液压支护超前支护方式严重制约着工作面效率的进一步提高[1]。单体液压支柱超前支护方式作业时,每班需要配置6~7人分别在端头及端尾进行降柱、移柱作业,检修班配置4~5人进行移柱、打柱作业,在运输巷道非行人侧进行单体柱操作,必须停机闭锁,严重影响工作面的推进速度,且单体柱的移柱工作需要人拉肩扛,劳动强度大、效率低且存在不安全因素[2]。

为解决单体液压支柱超前支护方式存在的不足,越来越多的工作面采用了超前液压支架进行端头及端尾的超前支护。本文以山西晋能控股煤业集团某煤矿2021大采高工作面为工程背景,通过地质资料调查、理论分析、数值模拟等方法,对工作面回采超前支承压力规律进行研究,并以此确定超前液压支架额定工作阻力。

1 工程地质背景

该矿2021工作面布置在8号煤层中,地面标高为+1 322~+1 491 m,底板标高为+1 056~+1 098 m,平均埋深为330 m,工作面走向长度900 m,倾向长度180 m,煤厚平均为4.5 m,倾角2~5°,平均3°,煤质稳定,平均密度为1.4 t/m3,以暗淡型为主,中间夹1~3层夹矸,夹矸为煌斑岩和泥岩,可与煤层一起采出。工作面顶板为砂泥岩、粉砂岩、粗砂岩,底板为砂泥岩、泥岩。工作面采用大采高一次采全厚采煤法,全部垮落法管理顶板。工作面胶带巷与轨道巷均为长方形,长×高=5 m×3.5 m,工作面及巷道布置见图1。

图1 工作面及巷道布置图

2 超前液压支架工作阻力计算

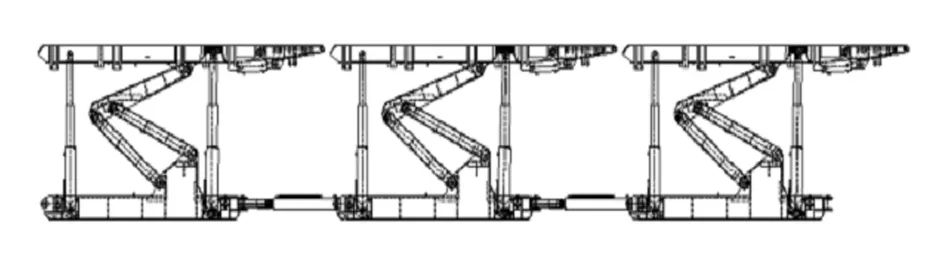

该矿选用的超前液压支架为4柱双列迈步式超前支架,三架一组形式,每组支护距离为9.1 m,支护高度为2.4~3.6 m,该矿选用两组支架,支护距离为18.2 m,图2为超前液压支架正视图。

图2 超前液压支架正视图

对于超前液压支架工作阻力的计算,目前采用较多的方法为岩体倍重系数法[2]。岩体倍重系数法是指根据巷道需要支护的高度,取其支护高度倍数的顶板重量作为其工作阻力值计算依据。计算方法为:

P=10×(q+1)nγH

(1)

式中:P为支架工作阻力,MPa;q为动载系数,取1.1;n为支护高度倍数,因为巷道采用的是锚杆+锚索+锚网支护,因此n取1;γ为顶板岩石容重,取2.5 t/m3;H为巷道高度,取3.5 m。

经计算,得:P=0.262 MPa。

3 数值模拟分析

3.1 数值模型建立

为对理论计算得到的液压支架阻力进行验证,以该工作面为研究背景,运用三维有限差分软件FLAC3D建立数值模拟计算模型。煤层倾向为X方向,煤层的走向为Y方向,煤层埋深为Z方向,数值模型尺寸为长(X)×宽(Y)×高(Z)=80 m×60 m×46 m,模型共包括111 720单元,含有118 950个网络节点。模型上方为应力边界,取上覆岩层容重γ=2.5 t/m3,厚度为293 m,载荷P=7.325 MPa,模型四周约束水平位移与速度,模型底面约束水平与垂直位移。建立的数值计算模型如图3所示,建立模型所需要的各岩层力学参数见表1。

图3 数值计算模型

表1 各岩层力学参数

3.2 数值模拟结果分析

将各岩层物理力学参数赋值给模型后,选用Mohr-Coulomb屈服破坏准则进行计算分析,Mohr-Coulomb屈服破坏准则及其判别式为[3]:

(2)

ft=σ3-σ1

(3)

式中:σ1和σ3分别为材料所受最大和最小主应力,Pa;C为材料本身的内聚力,Pa;φ为材料本身的内摩擦角,°;fs为岩体单轴抗压强度,Pa。正常情况下,岩体的抗拉强度一般都较低,因此,当ft>0时,煤岩体会发生拉伸屈服破坏状态;当ft<0时,煤岩体会发生剪切屈服破坏状态[4]。

待模型计算平衡后,初始化模型各个方向的位移与速度,得到初始平衡模型。平衡后,首先进行巷道掘进的模拟,掘进计算平衡后再进行工作面的回采模拟,模拟完成后,对模拟结果进行分析。

图4为数值模拟计算完成后,不同情况下巷道顶板内支承应力分布情况。

图4 巷道顶板超前支承应力分布图

由图4可以看出:当工作面未掘进巷道时,即将掘进巷道处的顶板垂直应力为8.09 MPa,为此处的原岩应力;当工作面掘进巷道时,巷道顶板的垂直应力为5.49 MPa,此处应力降低的原因为巷道开掘,顶板处应力释放;当工作面进行回采时,受采动影响,巷道顶板最大支承应力为工作面前方4 m处,大小为11.19 MPa,应力集中系数为2.04,支承应力影响范围为工作面前方16 m范围内的巷道,因此,巷道超前支护距离不应小于16 m,该矿选用两组超前液压支架,支护距离为18.2 m,因此符合安全要求。

经过理论计算得出的超前液压支架工作阻力为0.262 MPa,为对理论计算得到的超前液压支架工作阻力进行验证,得到超前液压支架工作阻力与巷道顶板下沉量之间的“△P-L”曲线,数值模拟计算过程中,给予的超前液压支架工作阻力围绕0.262 MPa进行取值,分别取工作阻力为0 MPa、0.05 MPa、0.1 MPa、0.15 MPa、0.2 MPa、0.25 MPa、0.3 MPa、0.35 MPa、0.4 MPa、0.45 MPa、0.5 MPa,分别对不同超前液压支架工作阻力下的工况进行模拟分析。

依据图4分析得出的数据,绘制工作面前方4 m处巷道顶板内超前支承应力最大条件下液压支架不同超前工作阻力时巷道的破坏情况,见图5。

由图5可看出:当超前液压支架工作阻力为0~0.2 MPa时,巷道顶板破坏高度为1.75~3.25 m,两帮破坏深度为1.65~2.25 m;当超前液压支架工作阻力由0.25 MPa变为0.3 MPa时,巷道顶板破坏高度未发生变化,均为1 m,两帮破坏深度由1.65 m变为1.15 m;当超前液压支架工作阻力大于0.3 MPa时,巷道顶板破坏高度与两帮破坏深度均未再发生变化,因此合理的超前液压支架工作阻力位于0.25~0.3 MPa之间,为安全起见,取0.3 MPa。

图5 不同超前液压支架工作阻力下巷道破坏情况

选取不同超前液压支架工作阻力下工作面前方4 m处为巷道顶板处的顶板下沉量,见图6。

由图6可看出:当超前液压支架工作阻力较小时,巷道顶板下沉严重,且随着超前液压支架工作阻力的增大,顶板下沉量迅速减小;而当超前液压支架工作阻力增大到一定数值时,随着工作阻力的增大,顶板下沉量减小的速率越来越小,甚至不再发生变化。曲线前部与后部的拐点所对应的支架工作阻力即为超前液压支架最合理的工作阻力,图6中的拐点所对应的超前液压支架工作阻力为0.3 MPa。

图6 不同超前液压支架工作阻力与顶板下沉量关系

理论计算与数值模拟得出的超前液压支架工作阻力较接近,取较大值,因此超前液压支架工作阻力取0.3 MPa。

4 结 语

结合该矿2021大采高工作面的地质资料调查,通过理论分析、数值模拟等方法,对工作面回采超前支承压力规律进行研究,确定应选择额定工作阻力不小于0.3 MPa的超前液压支架。