俯角穿层钻孔在下邻近层瓦斯治理中的应用与研究

2022-04-07巩红龙刘晓春

巩红龙,刘晓春

(西山煤电股份公司 西铭矿,山西 太原 030052)

矿井瓦斯一直是威胁煤矿安全生产的主要因素之一,瓦斯抽采作为治理瓦斯的一项重要措施已得到广泛的应用。近距离煤层群开采时,在首采煤层的采动作用下,会造成邻近煤层的地应力下降、移动变形、裂隙发育和透气性系数增加[1-3]。其中,在上邻近层与本煤层瓦斯治理中应用的研究较多,下邻近层瓦斯治理研究相对较少,且所用的方法一般为底抽钻场或底抽巷施工钻孔,而治理下邻近层瓦斯的俯角穿层钻孔,因不能及时排渣、易埋钻、穿层段塌孔、卡钻、孔底沉渣和积水等因素制约应用很少[4-5]。西铭矿48708工作面下邻层9号煤未采取任何瓦斯治理措施,回采时,9号煤的瓦斯通过底板裂隙涌向工作面和采空区,造成工作面及上隅角瓦斯超限。针对此况,经过公式[6-7]计算,在48708单轨吊回风巷施工俯角穿层钻孔,通过大负压抽采应力集中区瓦斯,解决了开采区受邻近层瓦斯制约的问题。

1 矿井概况

西铭矿位于山西省太原市万柏林区西铭乡境内,矿井采用平峒开拓方式,目前主采2号、3号、8号、9号煤层,以1152大巷和1018大巷为主轴线,按上组煤(2号、3号煤)和下组煤(8号、9号煤)分南、北两翼布置采区。上组煤现采西十二采区,下组煤现采南四采区、北七采区,准备南六采区。采煤工作面开采方式采用走向长壁后退式一次采全高顶板全部垮落综合机械化采煤方法,矿井生产能力360万t/a,属高瓦斯矿井。

48708工作面位于北七右翼,盖山厚度为190~340 m,上覆2号煤为西铭矿西七、西九盘区工作面所采,2号煤与8号煤层间距90 m,3号煤与8号煤层间距71 m,6号煤与8号煤层间距52 m,7号煤与8号煤层间距19 m,8号煤与9号煤(下邻近层)层间距6.80~1.74 m、平均3.42 m,煤层倾角平均5°。该面采用U型通风方式,胶带巷进风,风量2 352 m3/min,单轨吊巷回风,回风风量2 257 m3/min。在48708工作面单轨吊巷与48706工作面单轨吊巷布置9个联络巷,每个联络巷间距约为100 m,用于回采期间封闭联巷埋管抽采。

48708工作面瓦斯治理方案为高浓和低浓抽采,高浓抽采中包括工作面本煤层钻孔、顶板裂带钻孔和顶板高位走向长钻孔。低浓抽采包括密闭巷抽和煤柱大孔径钻孔。48708工作面在2020年5月25日开始回采,工作面上隅角T0瓦斯0.9%、T1瓦斯0.36%、T2瓦斯0.42%.回采24 m后,工作面从80号支架到机尾132号架段瓦斯为0.3%~0.8%,逐渐增大,底板积水冒泡处测得瓦斯为8.6%,有的地方瓦斯达到“白板”。出煤时,上隅角T0瓦斯最大达1.4%、T1瓦斯最大0.64%、T2瓦斯最大0.7%.此时工作面高浓、低浓分源抽采系统已开始抽采,仍不能解决上隅角高浓度瓦斯,工作面及上隅角瓦斯超限经常使工作面处于停产状态。

2 瓦斯涌出分析

8号煤层原始瓦斯含量8.43 m3/t,9号煤层原始瓦斯含量6.02 m3/t,根据相邻工作面瓦斯涌出量资料预测,48708工作面回采期间瓦斯绝对涌出量为18 m3/min,相对涌出量为4.32 m3/t。

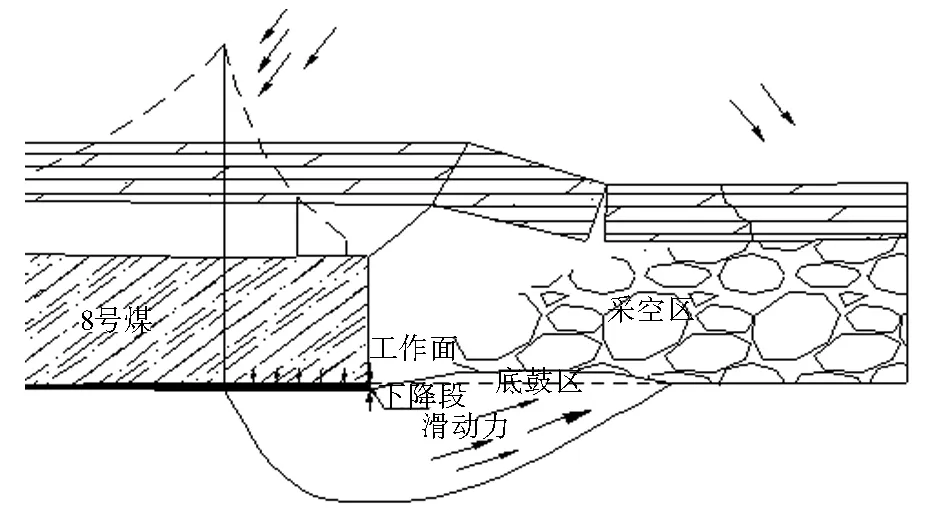

工作面回采后,上覆岩层在垮塌过程中形成“梁”和“拱”结构形式,围岩体承重力失衡,通过“梁”和“拱”把失衡重力前移,使工作面煤壁形成重力叠加,工作面前部的底板在受集中重力作用下,底板及下邻近层煤体受到剪切力、拉伸力及滑动力(见图1)。

图1 工作面回采时受压和底板受力示意

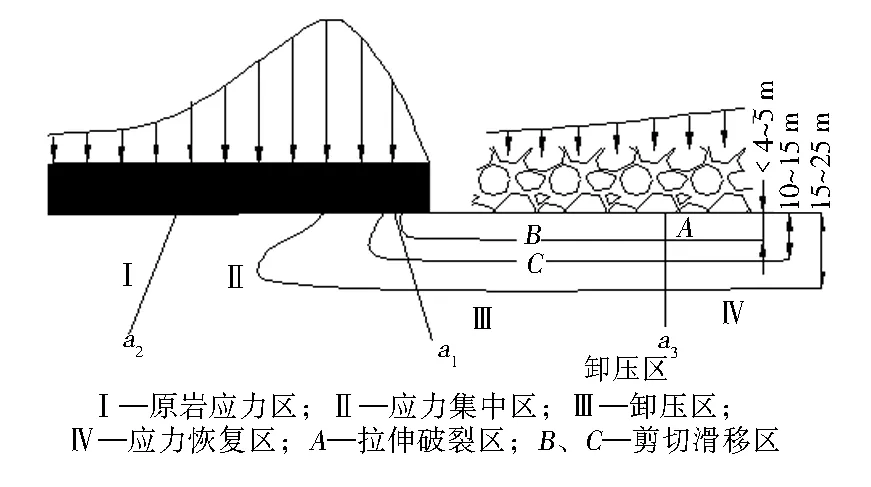

采场底板及下覆岩层应力场发生改变,所受的应力重新分布,在下覆煤岩层形成横“四区”和竖下“三带”,由于矿压作用使周围岩层和煤层受压向采空区及底板下向移动、变形,裂隙透气性大大增加,使煤层温度、压力发生变化,降低9号煤内地应力,使煤体丧失天然吸附性——朗格缪尔方程条件关联中断,由于未对下邻近层的9号煤采取任何瓦斯治理措施,被吸附瓦斯受运动影响回到气相得以游离解析释放。

3 钻孔参数设计依据

下三带破坏带的计算:

h=0.002 1H+0.095 6L+0.418 6M

(1)

式中:h为煤层底板破坏深度,m;H为煤层埋藏深度,m;L为工作面倾斜长度,m;M为工作面回采高度,m。

代入公式(1)得到:

H=0.002 1×157+0.095 6×224+0.418 6×3=23(m)

8号煤平均煤厚3.03 m,底板为细砂岩,平均厚3.42 m,9号煤平均煤厚4.16 m,总厚10.61 m。所以9号煤在煤层底板破坏的竖下“三带”深度范围内,见图2。

煤层底板岩体最大破坏深度距工作面端水平距离:

L=0.015H

(2)

代入数据得到:

L=0.015×(190~340)=2.85~5.1(m)

层间距3 m,瓦斯卸压区底板变形、开裂(见图3),使钻孔进入空气及工作面底板水,影响整体瓦斯抽采浓度和负压。为保证抽采效果,钻孔选择在进入应力集中区开始大负压抽采,距工作面煤壁2 m时拆除。

图2 竖下“三带”图

图3 底板岩层应力“四区”分布图

为防止使用水力排碴,穿层时底板岩层遇水膨胀,导致塌孔卡钻问题,决定在施工俯角穿层钻孔时使用新式排碴工艺,高压水雾排碴(风水混合)。

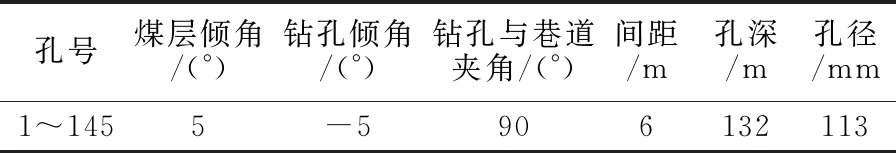

因俯角穿层钻孔从8号煤本煤层孔两孔中间开孔,为避免俯角钻孔与本煤层孔交叉处间距小窜气,采用12 m长封孔,钻孔参数见表1,孔深合计59 655 m。

表1 48708工作面俯角穿层钻孔参数

4 瓦斯治理效果

2020年7月12日,在48708单轨吊回风巷本煤层孔41号孔与42号孔中间,施工9号煤俯角穿层1号钻孔,开孔前3 m为8号煤上下分层夹矸,3~60 m为下分层可采8号煤,60~92 m为8号煤底板,92~112 m为9号煤,112~120 m为9号煤底板,1号俯角钻孔距工作面81 m,测得孔内瓦斯浓度65%.7月27日1号俯角钻孔距工作面4 m拆除,工作面各监测点瓦斯得到有效控制。

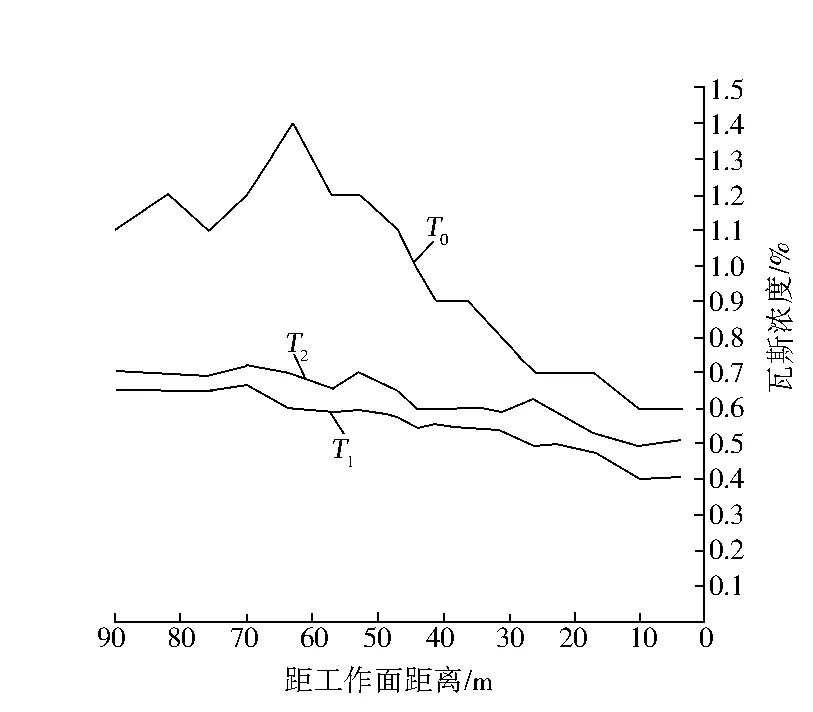

瓦斯治理效果:目前工作面出煤期间回风流瓦斯0.48%,工作面瓦斯0.5%,回风上隅角瓦斯0.52%,工作面钻孔距离与瓦斯变化曲线见图4。

表2 钻孔距工作面距离与瓦斯浓度

图4 工作面钻孔距离与瓦斯变化

5 结 语

1) 钻孔受煤层层间距的制约,钻孔有效瓦斯抽采长度不能实现最大化,还有大部分下邻近层煤体没有施工钻孔,存在抽采空白带,瓦斯涌向工作面和采空区。

2) 俯角角度太大时,钻机稳固不牢,钻机后部抬高给工人上卸钻杆造成困难。

3) 由于是从8号煤向9号煤施工俯角穿层钻孔,采过煤后底板处仍有残余瓦斯涌出,给安全带来隐患。