超高强韧性混凝土在现浇钢桥面铺装施工关键技术分析

2022-04-07张振东

■张振东

(福州市海峡建设发展有限责任公司, 福州 350028)

与混凝土桥梁相比,钢桥具有强度高、自重轻、抗震性强、便于工业化制造和标准化施工等优点[1]。随着我国钢材产能的不断提升和桥梁建造技术的快速发展,钢桥的应用已越来越多。 传统的钢桥面铺装一般多采用柔性铺装, 如浇注式沥青混凝土、改性沥青混凝土、环氧沥青混凝土等[2-4],由于柔性铺装弹性模量低,不能有效提高桥面系刚度和降低活载传递下来的集中应力,使得钢桥面结构长期处于高应力幅状态,极易出现钢梁顶板疲劳开裂,铺装层纵横向裂缝、脱层、推移、坑槽以及车辙等病害[5-6]。 近年来,研究人员开始致力于钢桥面铺装结构的改良,提出了较多的铺装类型,如考虑应用刚性铺装来逐步代替现有的沥青混凝土铺装,或者采用在沥青铺装层下加铺刚性铺装层等方法。 超高强韧性混凝土用于刚性铺装层的材料是由邵旭东等[7]率先提出,其作为钢材与沥青桥面铺装两种材料之间的过渡, 可使整个桥面铺装层应力过渡合理,增强钢梁横向刚度,降低钢梁应力幅,从而达到减缓甚至杜绝钢桥面铺装层开裂的目的。 并且,据不完全统计,采用超高强韧性混凝土进行钢桥桥面铺装已在近30 座桥梁上得到应用[8]。 因此,本文在前人的研究基础上,以某城市采用超高强韧性混凝土钢桥面铺装的自锚式悬索桥拓宽改建工程为依托,考虑需满足不中断交通的建设需求,开展了现浇钢桥面铺装施工关键技术研究,以期为将来类似工程的建设提供参考。

1 工程概况

某城市桥梁主桥采用设锚跨的两跨独塔钢箱梁自锚式悬索桥,双索面缆索系统,平行布置,主桥跨径布置为50 m(锚跨)+150 m(主跨)+150 m(边跨)+50 m(锚跨)=400 m,主桥全宽为52 m,边跨全宽为46 m,主梁采用分离式钢结构双箱断面,通过桁架式加劲横梁联系, 桥面为正交异性钢桥面板,主桥立面及主梁断面示意如图1、2 所示。

图1 主桥立面示意图

图2 主梁横断面示意图

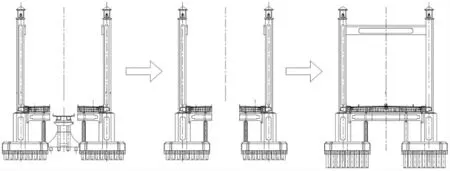

该桥为连接主城区与郊县大学城的主要通道,高峰时间越江交通饱和度高达1.45,若工程施工期间(包括拆除旧桥与新建桥梁)采用全封闭施工,将对周边区域的城市交通带来严重影响甚至局部交通瘫痪,给城市居民出行和生活带来严重不便。 为此,考虑到本桥梁在原位进行拓宽改建的城市特大型桥梁工程,桥梁规模大、桥型多、桥上交通和桥下通航双制约、老桥状况复杂等众多不利因素。 经过多方论证和精心设计, 根据新桥与老桥桥位重合,而且宽度大约是老桥宽度的3 倍的特点,提出了将新桥分成左、中、右三幅,先保留老桥施工建设新桥左右幅、再拆除老桥施工中幅并横向连接成整幅全断面的“三分幅两阶段”的创新方案,通过左右幅与老桥的交通导改实现施工阶段全过程不断交、保畅通。 施工步骤示意如图3 所示。

图3 主桥施工过程示意图

2 钢桥面超高强韧性混凝土铺装结构

2.1 钢桥面铺装结构

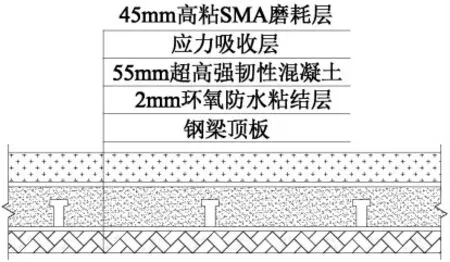

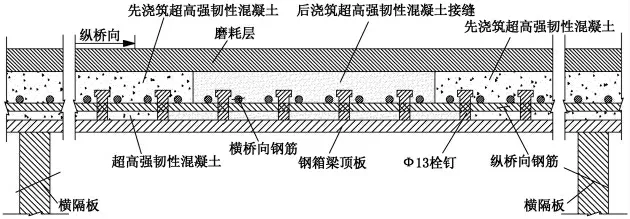

为综合解决传统钢桥面铺装易损坏和钢桥面板疲劳等问题, 钢桥面铺装采用多层复合材料,自下而上布置为2 mm 环氧类防腐层+55 mm 超高强韧性混凝土(内铺设直径d=10 mm,间距为50 mm×50 mm 的螺纹钢筋网)+应力吸收层 (高粘高弹沥青-高性能高分子-水泥复合防水涂料)+45 mm 高粘SMA 沥青磨耗层, 通过栓钉 (剪力钉直径13 mm、长40 mm,间距为160 mm×160 mm)与钢桥面进行连接,桥面铺装结构示意如图4 所示。

图4 主桥钢桥面铺装示意图

2.2 超高强韧性混凝土

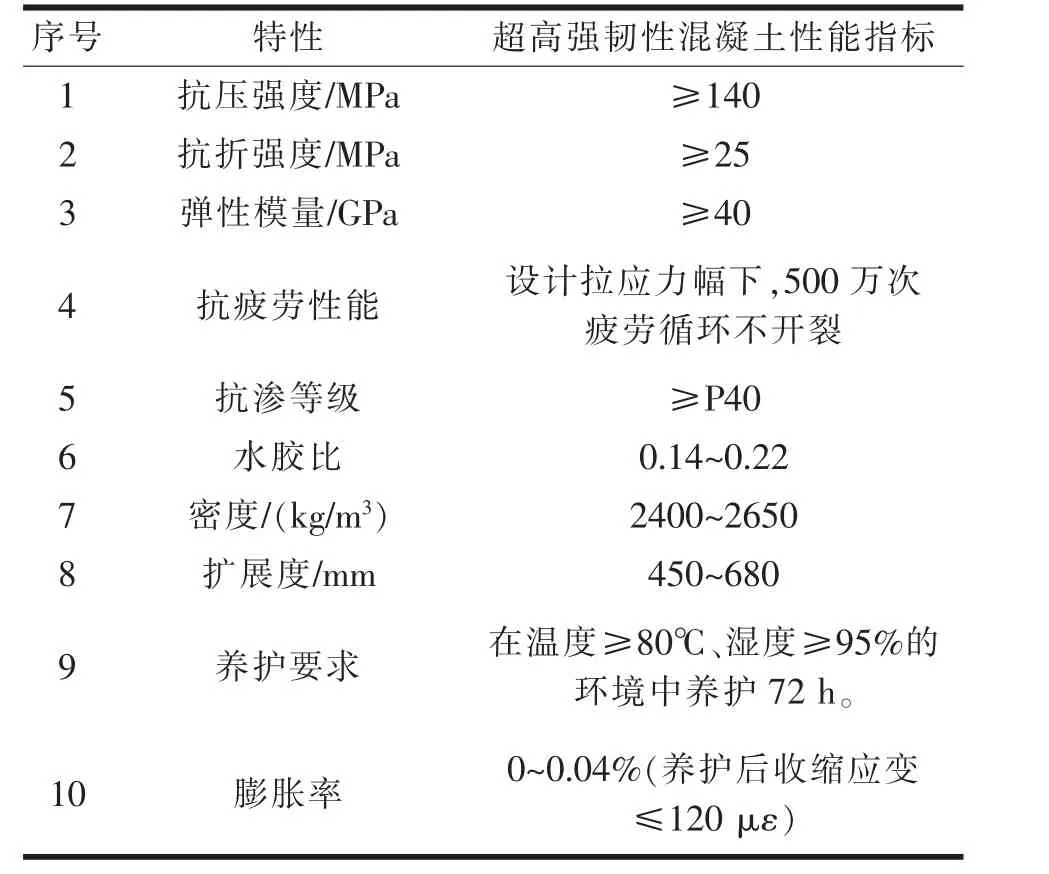

为满足实际桥面受力特性及施工需求,钢桥面铺装设计的超高强韧性混凝土力学性能、耐久性和工作性能指标如表1 所示。 在实际施工中,需参照GB/T31387-2015 《活性粉末混凝土》[9]、GB/T50082-2009《普通混凝土长期性能和耐久性能试验方法标准》[10]等标准对热养护完成后超高强韧性混凝土进行力学性能和耐久性能测试,达到要求后方可投入使用。

表1 钢桥面铺装超高强韧性混凝土技术指标

2.3 纵横桥向接缝构造

为适应桥梁“三分幅两阶段”的建设方案,钢桥面铺装需在横、纵桥向进行分幅、分块施工,故进行相应的接缝构造设计。

2.3.1 横桥向分幅施工接缝

根据结构设计,将52 m 桥面分为左、中、右三幅,为保证分幅处桥面铺装受力能平顺过渡,需进行横桥向分幅施工接缝设计。 首先,在布设左右幅钢桥面顶板的钢筋网及栓钉的同时,应预留与中幅连接的钢筋网;其次,在靠近中幅侧(左右幅与中幅钢桥面横向拼接缝)采用模板沿纵向间隔40 cm 布设35 cm×50 cm 的马牙槎接缝;最后,待中幅钢桥面主体完成,中幅桥面钢筋网应与左右幅预留钢筋网进行有效搭接。 横桥向分幅施工接缝构造如图5所示。

图5 钢桥面横桥向分幅铺装构造示意图

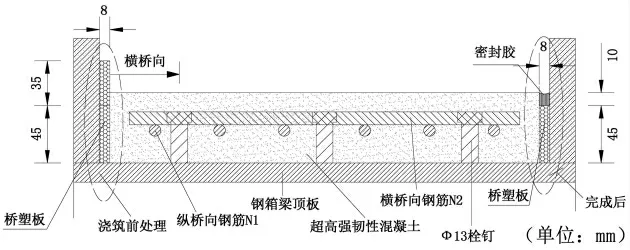

2.3.2 横桥向与路缘石接缝

为保证钢桥面铺装与路缘石间的密封性,以防止雨水、空气等渗入铺装层后发生钢桥面顶板锈蚀的问题,需进行横桥向与路缘石接缝设计,即在桥面横桥向两侧的铺装层与人行道路缘石界面处预留横向伸缩的变形缝隙,在铺装层与路缘石界面处嵌填高80 mm、 宽8 mm 的挤塑板, 在上方35 mm处切缝;浇筑超高强韧性混凝土后,剔除35 mm 高的挤塑板,打入10 mm 厚的密封胶。 钢桥面铺装层与路缘石接缝构造如图6 所示。

图6 钢桥面铺装层与路缘石接缝构造示意图

2.3.3 纵桥向分次浇筑接缝

在进行钢桥面纵向超高强韧性混凝土铺装过程中,为保证分次浇筑的超高强韧性混凝土之间有效的连接,其接缝处宜设置在正弯矩区域,且避开横隔板设置处。 在进行后浇筑的超高强韧性混凝土前, 还要对接缝处已硬化的混凝土进行凿毛处理,保证接缝面露出大量钢纤维, 并用环氧粘结剂涂抹。 桥面纵向接缝处构造如图7 所示。

图7 钢桥面纵向分次浇筑接缝构造示意图

3 超高强韧性混凝土铺装施工工艺

3.1 桥面铺装施工准备

桥面铺装采用超高强韧性混凝土、高粘高弹沥青-高性能高分子-水泥复合防水涂料、 高粘SMA沥青磨耗层等材料非常特殊,施工要求高,其施工工艺如下所示:(1)桥面除锈后,焊接剪力钉,采用喷砂抛丸处理干净后, 并及时用环氧做好防腐处理。 (2)超高强韧性混凝土中配置50 mm×50 mm 的钢筋网,纵、横桥向钢筋均为直径d=10 mm 的螺纹钢,每隔2 m 平放φ20 mm×50 mm 的钢筋垫条。(3)将纵向钢筋按设计位置放在钢筋垫条上,然后以设计的间距将横向钢筋放置在纵向钢筋上,再用细钢丝将纵、横向钢筋在相交处绑扎。

3.2 超高强韧性混凝土摊铺施工

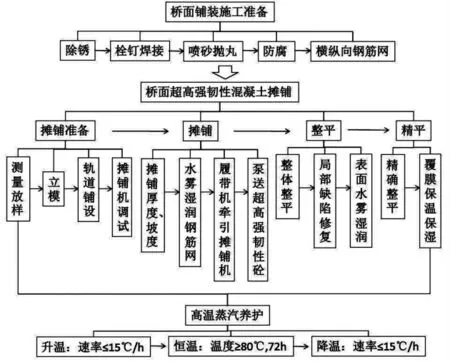

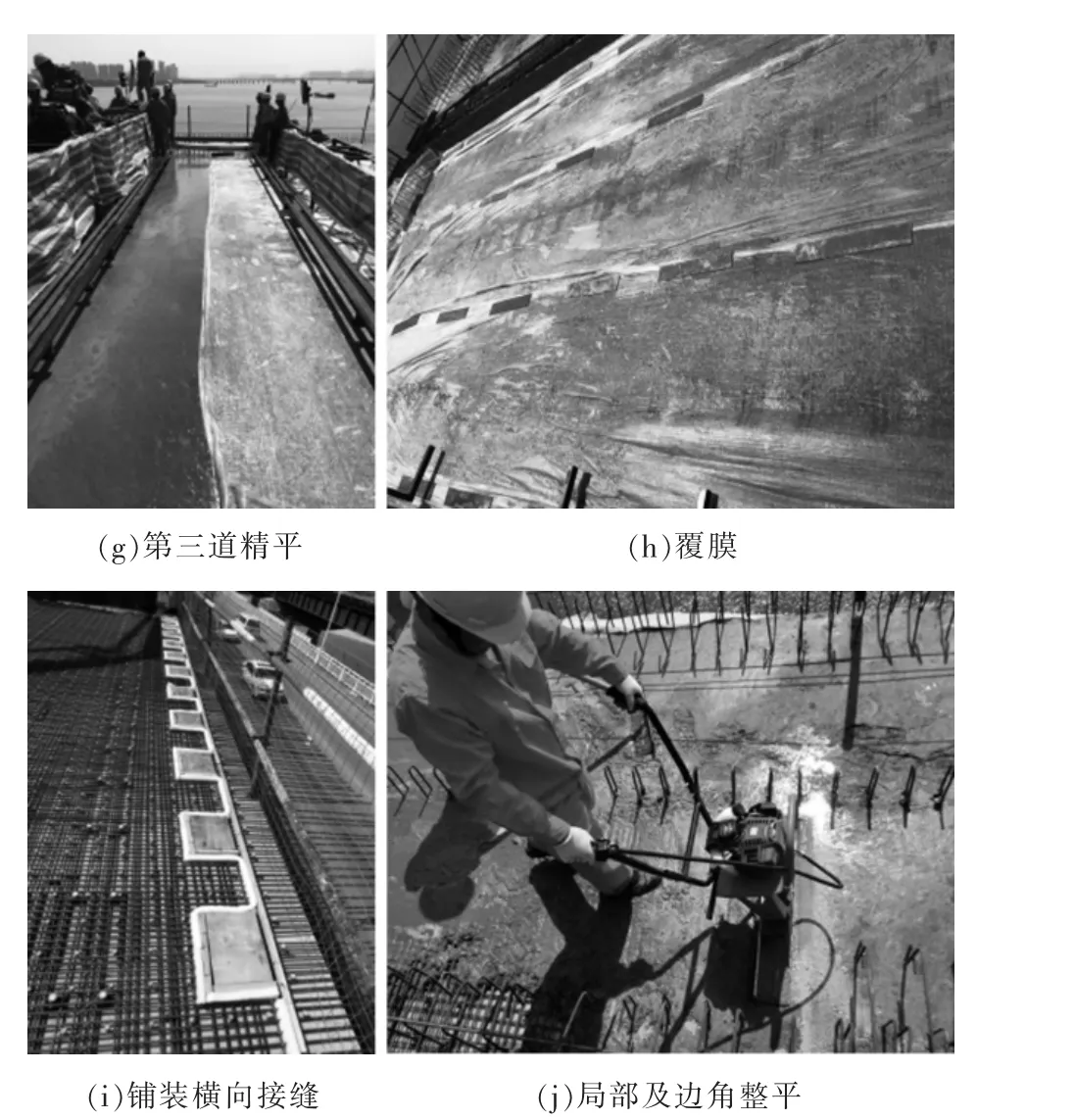

桥面超高强韧性混凝土摊铺施工前,须完成原材料准备、测量放样、导线架设、模板支立、轨道铺设等准备工作,并对摊铺机进行调试。 超高强韧性混凝土摊铺采用履带和轮载拖动相结合的摊铺机进行摊铺,摊铺工艺主要分三道工序,分别为摊铺机摊铺、整平、精确整平并覆膜。 主要摊铺施工步骤如下:(1)摊铺机就位,依据设计摊铺厚度以及桥面横纵坡度调整摊铺机底部刮板高度,以严格控制铺装层摊铺厚度。 (2)对摊铺机摊铺集料槽和即将摊铺的桥面钢筋网进行水雾喷射处理,且保证钢筋网湿润后的钢桥面顶板不产生流动水,这样既能使浇筑接触面处湿润,又不改变超高强韧性混凝土的自身性能。 (3)超高强韧性混凝土泵送至摊铺机集料槽内,履带机带动摊铺机按照设定速率自行行走,同时开启摊铺振捣器进行振捣,技术人员实时观测摊铺效果并对出现的问题及时调整处理。 (4)摊铺机行走过程中同步拖动间隔一定距离的第二道沿横向设置的整平架向前行走,技术工人成排间隔站立在整平架上对初步摊铺后的超高强韧性混凝土进行整平及少数缺陷修补,处理完后在其表面间隔进行水雾喷射保湿处理,依据施工天气温度、风力、摊铺速度等进行水雾补充调整,以防止高温大风天气施工时超高强韧性混凝土表面水分流失过快而产生收缩微裂缝和起皮现象。 (5)第二道横向整平架后间隔一定距离挂设有第三道的精确整平和覆膜架,技术工人站在其上对浇筑振捣整平后的超高强韧性混凝土进行精确整平和覆膜,进一步保证桥面摊铺后的超高强韧性混凝土的平整,并进行及时的覆膜保温保湿处理。 桥面超高强韧性混凝土摊铺施工工艺流程及现场照片如图8、9 所示。

图8 超高强韧性混凝土铺装施工工艺流程

图9 超高强韧性混凝土铺装施工现场

3.3 高温蒸汽养护

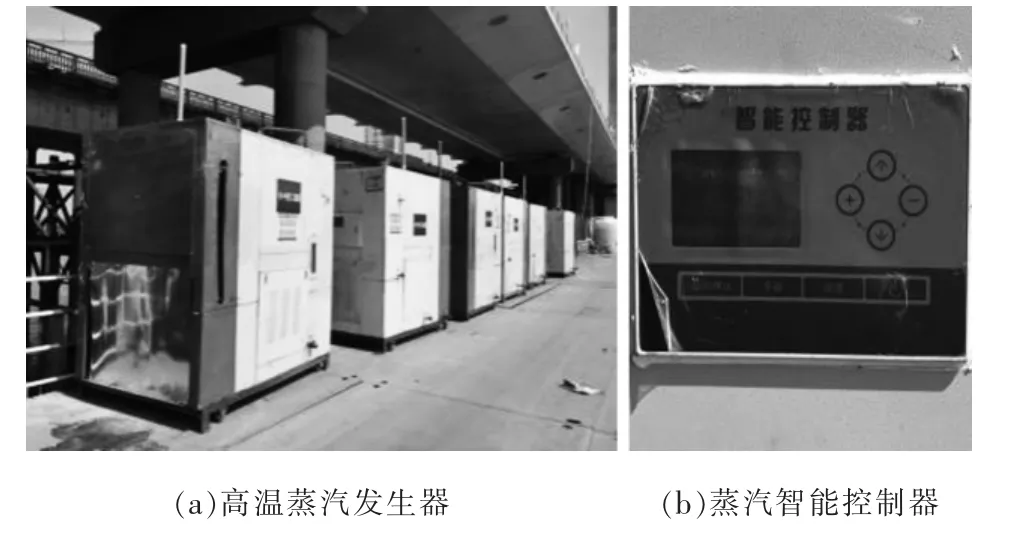

桥面铺装采用超高强韧性混凝土浇筑完成覆膜保温保湿24 h,然后去掉保温保湿薄膜,覆盖较厚且密闭性较好的防水保温幕布,开启电蒸汽养护设备进行高温蒸汽养护,养护制度为在恒温温度≥80℃、湿度≥95%的环境中养护72 h,升降温速率均不宜超过15℃/h,高温蒸养结束后进行常温洒水养护。 高温蒸汽养护设备如图10 所示。

图10 高温养护设备

4 结论

(1)依托实际钢桥面铺装工程,为综合解决传统钢桥面铺装易损坏和钢桥面板疲劳等问题,提出了采用超高强韧性混凝土进行钢桥面铺装方案。(2)为满足桥梁“三分幅两阶段”的创新建设方案,采用超高强韧性混凝土进行大跨度、三分幅的钢桥面铺装施工,对横纵向接缝进行合理化构造设计取得了较好的应用效果。 其中横向三分幅铺装施工中,先浇筑左右幅铺装层并预留与中幅连接的钢筋网, 且在靠近中幅侧沿纵向间隔布设马牙槎接缝,保证后浇的中幅超高韧性混凝土与先浇筑的左右幅铺装层有效连接;在单幅钢桥面纵向分次浇筑超高强韧性混凝土时,先后浇筑的接缝处设置于正弯矩区域,且避开横隔板设置处,对先浇筑的混凝土进行凿毛处理,接缝面露出大量钢纤维,并用环氧粘结剂涂抹处理;桥面横桥向两侧铺装层与人行道路缘石界面处嵌填挤塑板后填密封胶,保证桥面横向伸缩变形,且能防止雨水、空气等渗入铺装层后发生钢桥面顶板锈蚀。 (3)采用超高强韧性混凝土进行钢桥面铺装,总结和提炼形成了大跨度钢桥超高强韧性混凝土摊铺及养护施工工艺,可为今后类似工程提供借鉴。