5Cr15马氏体不锈钢表面包埋渗沉积Cr2N涂层及其耐腐蚀性

2022-04-05向志东

王 鑫,向志东

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

近年来,质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)因其高效、环保等特点而受到广泛关注[1],但其中的关键部件双极板目前大多为石墨材质,存在加工工艺复杂、材料脆性大、易破损、难以规模化应用等不足,在一定程度上限制了PEMFC的商业化发展。相比之下,金属材料易加工、导电性优良且强度较高,用来制备PEMFC双极板具有明显优势。然而,金属双极板在PEMFC中易被酸液侵蚀、溶解而导致电池性能下降,如Mehta等[2]发现溶解后的金属离子会扩散到电池膜中,与电池中的催化剂发生反应,降低了电池的转化效率;Hermann等[3]研究了不锈钢双极板及钛、镍等多种合金双极板在PEMFC中的应用,结果发现在上述双极板表面都出现了电阻率较高的金属氧化层。

针对金属材料耐腐蚀性较差的问题,对其进行表面改性是一种行之有效的解决方法。Cr是一种可显著提高钢基体电极电位的合金元素,其氮化物中同时存在金属键和共价键,导电性强、稳定性好,是理想的钢基双极板表面改性材料。Nam等[4]通过在316L不锈钢表面先镀铬再氮化获得了具有良好界面接触电阻(interfacial contact resistance,ICR)和耐蚀性的 Cr2N 层;邹宝捷等[5]利用脉冲偏压电弧离子镀技术于316L不锈钢双极板表面制备出Cr0.23C0.77非晶改性涂层,该涂层在PEMFC环境中保持稳定的时长超过了2500 h;钟佳等[6]采用固体粉末包埋渗工艺在316L不锈钢双极板表面沉积Cr2N涂层,使双极板在模拟PEMFC环境中的耐腐蚀性能显著提高、ICR明显降低。相比奥氏体不锈钢,利用价格较低的马氏体不锈钢制作PEMFC双极板更具成本优势,故本文以5Cr15马氏体不锈钢为基材,利用包埋渗法在其表面沉积 Cr2N涂层,研究了反应温度对涂层形成的影响并通过相关测试对所制涂层的抗腐蚀性能进行了评估。

1 试验

1.1 试验材料

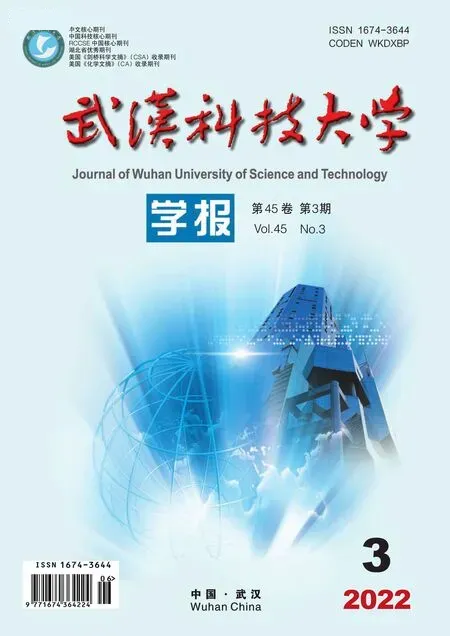

试验用基材为5Cr15马氏体不锈钢,其主要化学成分(除Fe外)见表 1;包埋粉料由Cr2N、Al2O3、NH4Cl粉末按质量比15∶34∶1混合而成,上述粉末纯度均超过99%、粒径均小于40 μm,其中Al2O3、NH4Cl分别作为填充剂及活化剂。

表1 试验钢的主要化学成分(wB/%)

1.2 样品的制备与测试

将5Cr15马氏体不锈钢加工成若干尺寸均为20 mm×10 mm×2 mm的试样,经砂纸打磨至表面光滑、清洗烘干后埋入带盖刚玉坩埚内的包埋粉末中,使用高温粘接剂将坩埚密封并置于烘干箱中烘干,待粘接剂固化后再将坩埚移至管式电阻炉中以10 ℃/min的速率升温至预设温度(1000、1050、1100 ℃),保温4 h再随炉冷却至室温后取出样品,整个加热、保温过程均在氩气保护气氛下进行。

使用Nova nano SEM 400型扫描电子显微镜(SEM)并结合所配备的X射线能谱仪(EDS)对样品微观形貌及组织、成分进行表征;使用PHLIPS X’Pert PRO MPD 型X射线衍射仪(XRD)对样品进行物相分析;室温下使用CHI-660型电化学工作站在模拟PEMFC酸性溶液(H2SO4浓度为0.05 mol/L、F-浓度为2 mg/L)中对样品进行动电位极化曲线测试,扫描电压为-1.2~1.2 V,扫描速率为1 mV/s;将样品置于H2SO4溶液(浓度为0.5 mol/L)或模拟PEMFC酸性溶液中,在室温及60 ℃温度下进行浸泡水浴腐蚀试验以评估其抗腐蚀性能;借助Model-2450型四探针电阻率测试仪测试相关样品的电阻率,具体测试方法参照文献[7]。

2 结果及分析

2.1 涂层组织与结构分析

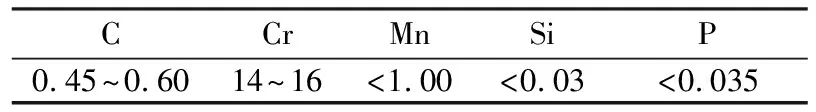

保温温度为1100 ℃时所制样品表面的宏观金相照片及SEM照片如图 1所示。由图 1可见,样品表面宏观下呈现出明显的银白色金属光泽(图1(a)),微观形貌平整光滑且致密,没有观察到微孔和裂纹(图1(b))。对该样品表面及Cr2N粉末进行XRD测试的结果见图2。通过对比样品表面XRD图谱(图2(a))及Cr2N粉末XRD图谱(图2(b))中的特征衍射峰位置及强度,可以确定样品表面的主要物相为Cr2N,因此推断本研究使用包埋渗法在5Cr15马氏体不锈钢基体表面成功沉积了Cr2N涂层。

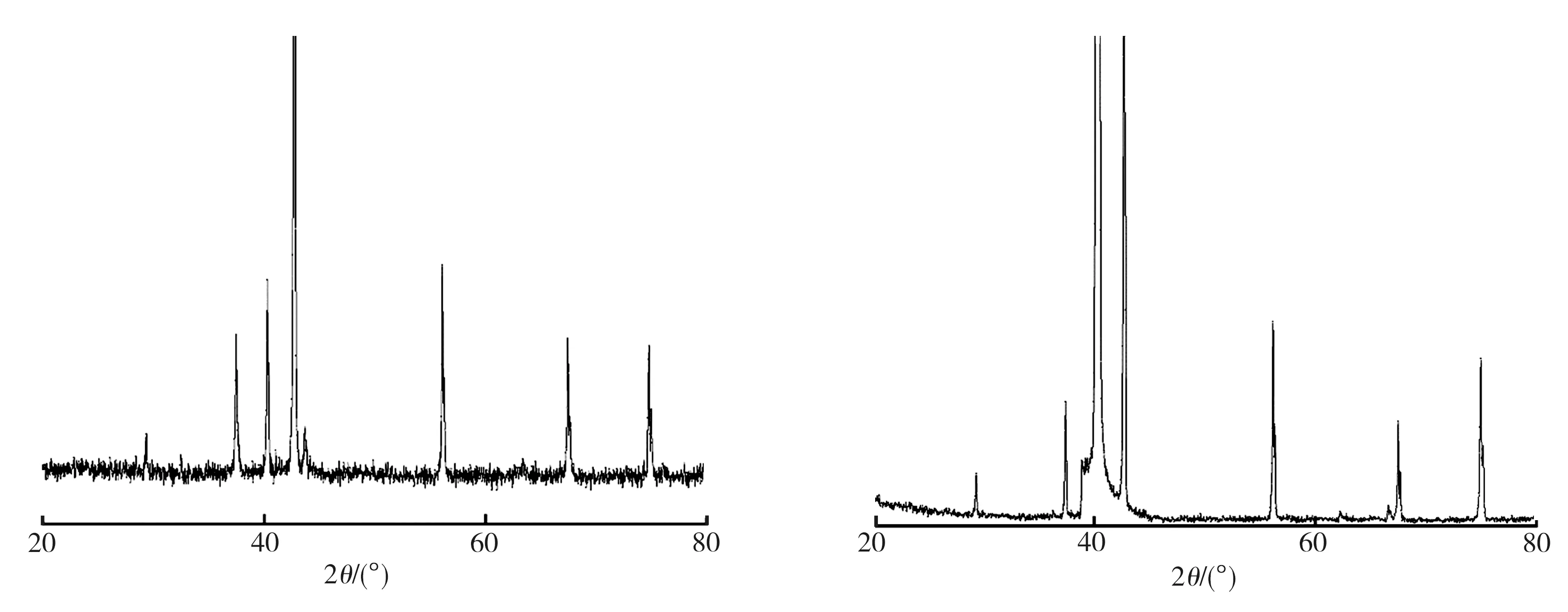

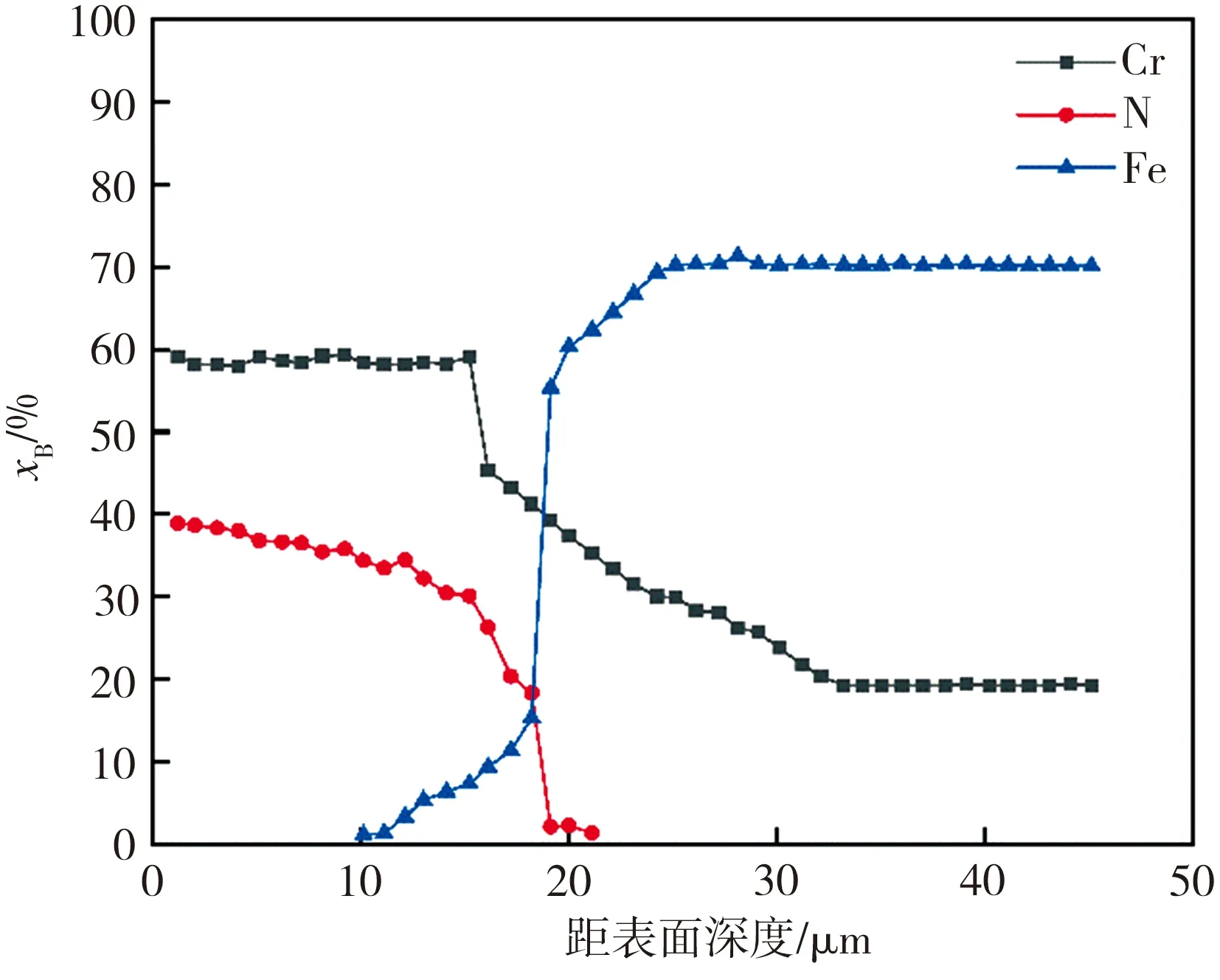

保温温度为1100 ℃条件下所制样品截面的SEM照片以及利用EDS面扫描所得N、Fe、Cr元素在该截面的分布情况见图3,相应元素在该区域由样品表面至基体内部的浓度变化如图4所示。由图3可见,在样品表面附近区域存在Cr和N元素的富集,结合图 4中元素的原子浓度分布情况可知,样品表面层的Cr、N原子比约为1.5∶1,考虑到能谱分析时轻元素特征射线不易捕捉,C元素与N元素原子序数接近,导致N元素测量值偏高,因此,结合XRD分析结果,此层成分应为Cr2N,此外,Cr、N的原子浓度均在样品基体内部距表面约15 μm处出现衰减,二者原子比也发生明显变化,故可判定Cr2N涂层厚度约为15 μm。同时注意到,在样品基体内部距表面约20 μm处N的原子浓度极低,表明N原子在5Cr15马氏体不锈钢基体中的扩散能力有限;Cr的原子浓度自从在样品基体内部距表面约15 μm处开始持续降低后,直至距表面约30 μm处达到稳定值,这表明在样品表面Cr2N涂层下方存在一个厚度约15 μm的富Cr的扩散层,而本课题组[7]采用同样包埋渗法在440A马氏体不锈钢表面沉积Cr2N涂层时,所得相应富Cr扩散层厚度为19 μm,出现这种差异应该是5Cr15马氏体不锈钢的Cr含量较440A马氏体不锈钢偏低所致。

(a)宏观金相照片 (b)表面SEM照片

(a) 样品表面 (b) Cr2N粉末

(a)截面SEM照片 (b)N (c)Fe (d)Cr

图4 元素的浓度变化

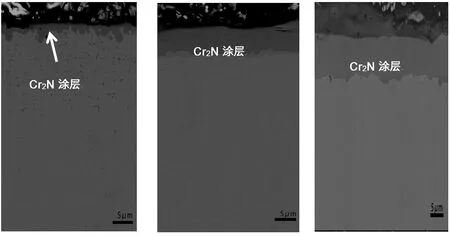

采用包埋渗法分别于1000、1050、1100 ℃保温条件下所制样品的截面SEM照片如图 5所示。由图5可见,在不同反应温度下,试样表层均生成了Cr2N涂层,当反应温度较低(1000 ℃)时,涂层较薄且不均匀,随着温度的升高,涂层厚度逐渐增加,沉积温度为1100 ℃时所制样品的涂层较厚且组织光滑、致密,无明显孔洞缺陷。这是因为包埋粉料在高温活化分解过程中发生的主要反应为:

(1)

(2)

在反应开始阶段,包埋粉料分解产生的活性Cr原子和N原子均沉积在样品表面。当反应温度偏低时,反应驱动力不足,N2分压较低,主要发生式(2)所示的反应,此时沉积的Cr原子与N原子在表面附近较窄范围形成较薄的Cr2N涂层。随着反应温度的升高,反应驱动力增强,N2分压上升,通过式(1)所示的逆反应生成Cr2N,Cr2N生成量增大,涂层厚度不断增加,同时Cr向基体内部扩散能力增强,从而形成Cr的富集区。不过,反应温度过高易造成固体粉末混合物在涂层形成过程中烧结,影响粉料中Cr原子和N原子的扩散,使得Cr2N涂层无法在基体表面沉积[8]。

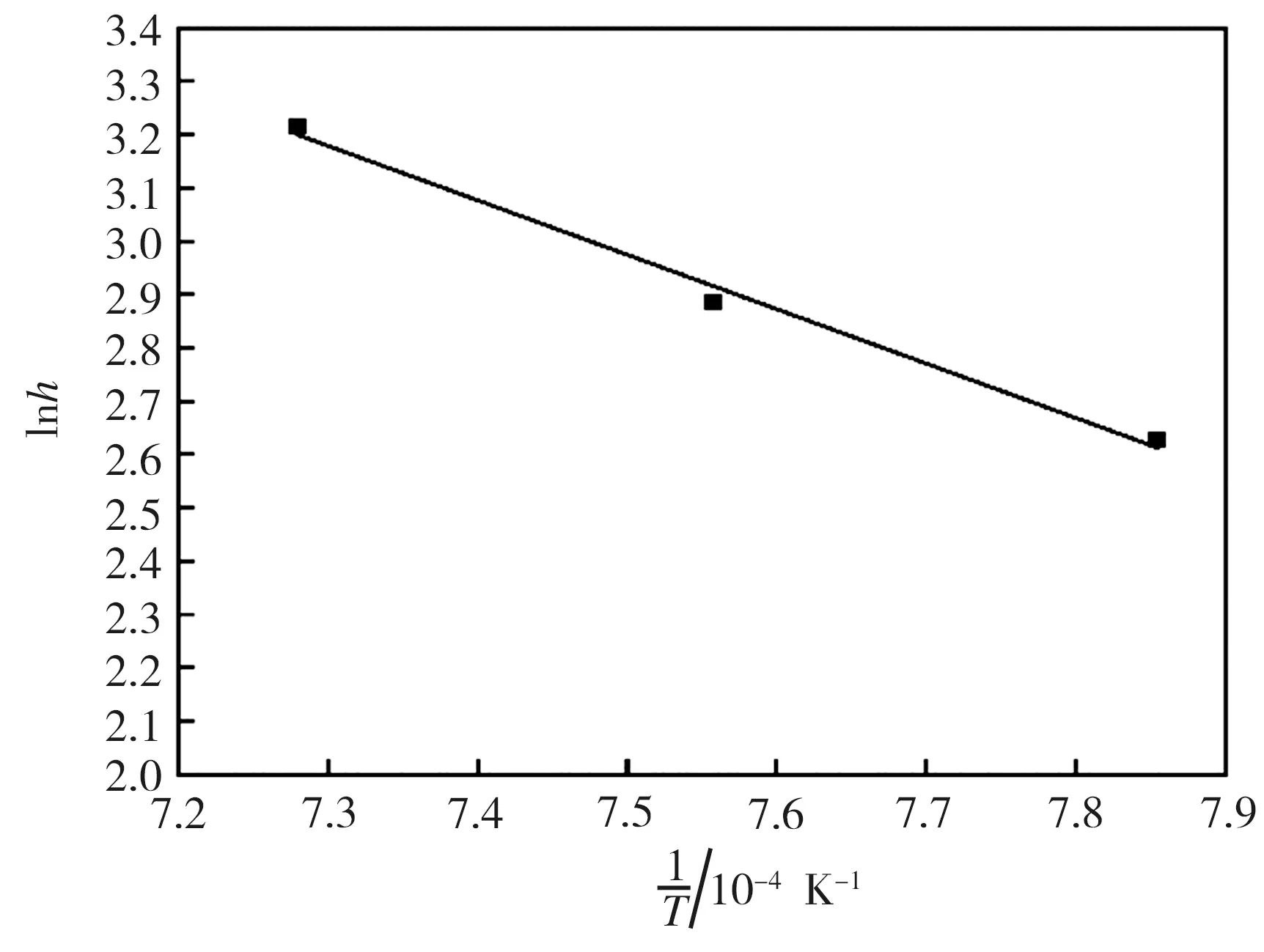

样品表面生长沉积的Cr2N涂层厚度随保温温度的变化而变化,在包埋粉体成分及保温时间一定的情况下,Cr2N涂层厚度h与保温温度T之间的关系式[7]为:

(3)

式中:Q为活化能,R为摩尔气体常数,C0为常数。

基于上述关系式,结合微观分析测出的不同反应温度下样品表面Cr2N涂层的厚度,拟合得到lnh与1/T的关系曲线(见图6),最后再根据曲线斜率可计算出Cr2N沉积的活化能为84.87 kJ/mol。

(a)1000 ℃ (b)1050 ℃ (c)1100 ℃

图6 lnh和1/T关系

2.2 动电位极化曲线测试结果

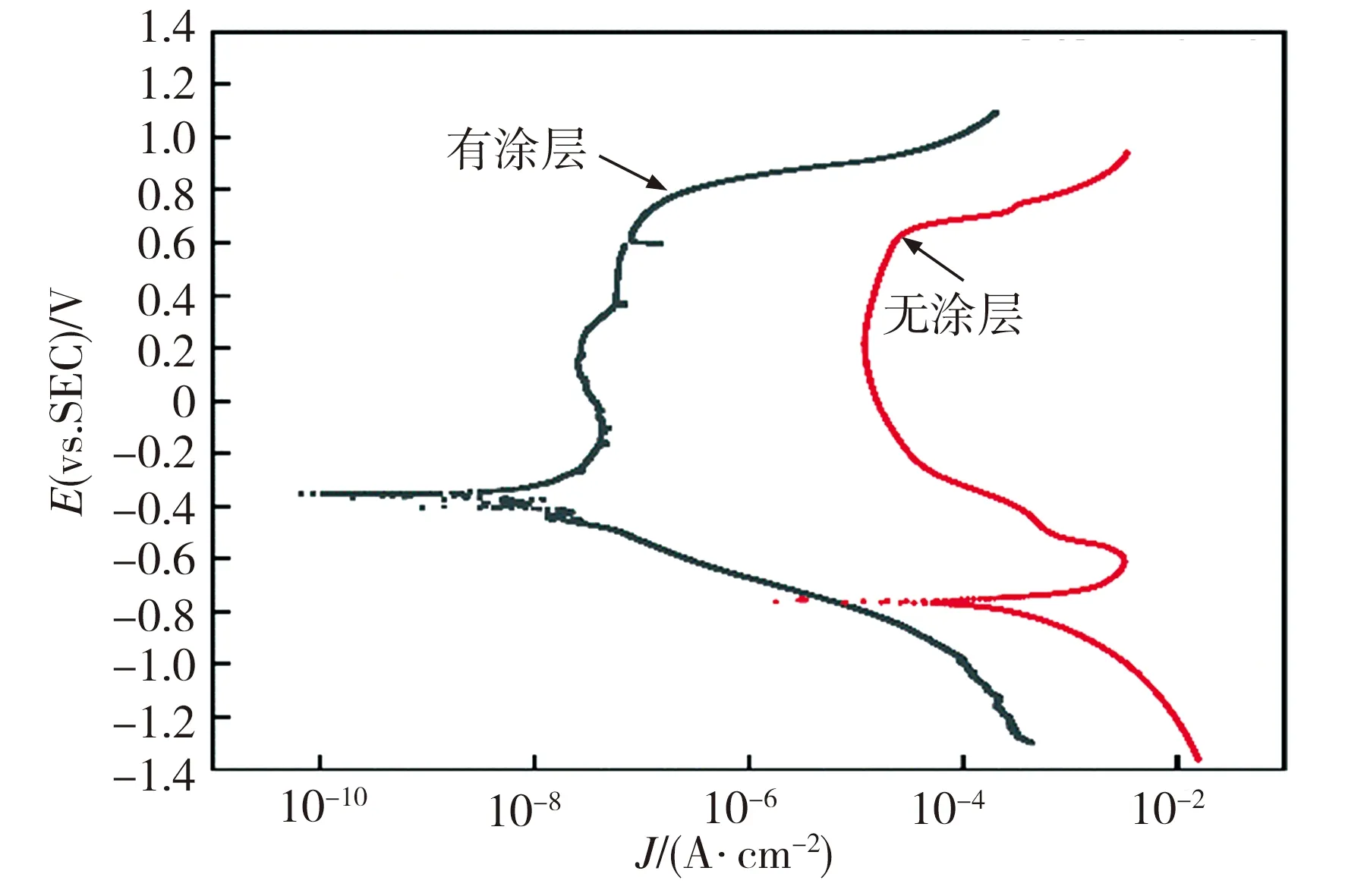

无涂层5Cr15马氏体不锈钢原始样品及采用包埋法在1100 ℃保温条件下沉积了Cr2N涂层的5Cr15马氏体不锈钢样品动电位极化曲线测试结果如图7所示。由图 7可见,5Cr15马氏体不锈钢经包埋处理获得涂层后的样品在-0.38 V以上发生稳定钝化,而其原始样品则在-0.7 V以上发生稳定钝化,表明具有涂层的试样相比原始样品更能稳定钝化,因此,在PEMFC运行期间,Cr2N涂层可有效地改善不锈钢双极板的耐腐蚀性。根据电化学工作站测试结果,由Tafel斜率拟合计算得到有Cr2N涂层及无涂层的5Cr15马氏体不锈钢在模拟PEMFC环境中的自腐蚀电位分别为-0.382、-0.753 V,表明前者具有更好的耐腐蚀性能。燃料电池实际工作时的电压可达0.7 V[9],在此电压条件下,有Cr2N涂层及无涂层的5Cr15马氏体不锈钢进入稳定钝化区的自腐蚀电流密度分别约为1.049×10-4、0.151 mA/cm2,有涂层试样的自腐蚀电流密度远远小于原始试样相应值,表明在相同条件下,前者腐蚀速率更低、耐腐蚀性能更佳。

图7 样品的动电位极化曲线

2.3 水浴加热腐蚀试验结果分析

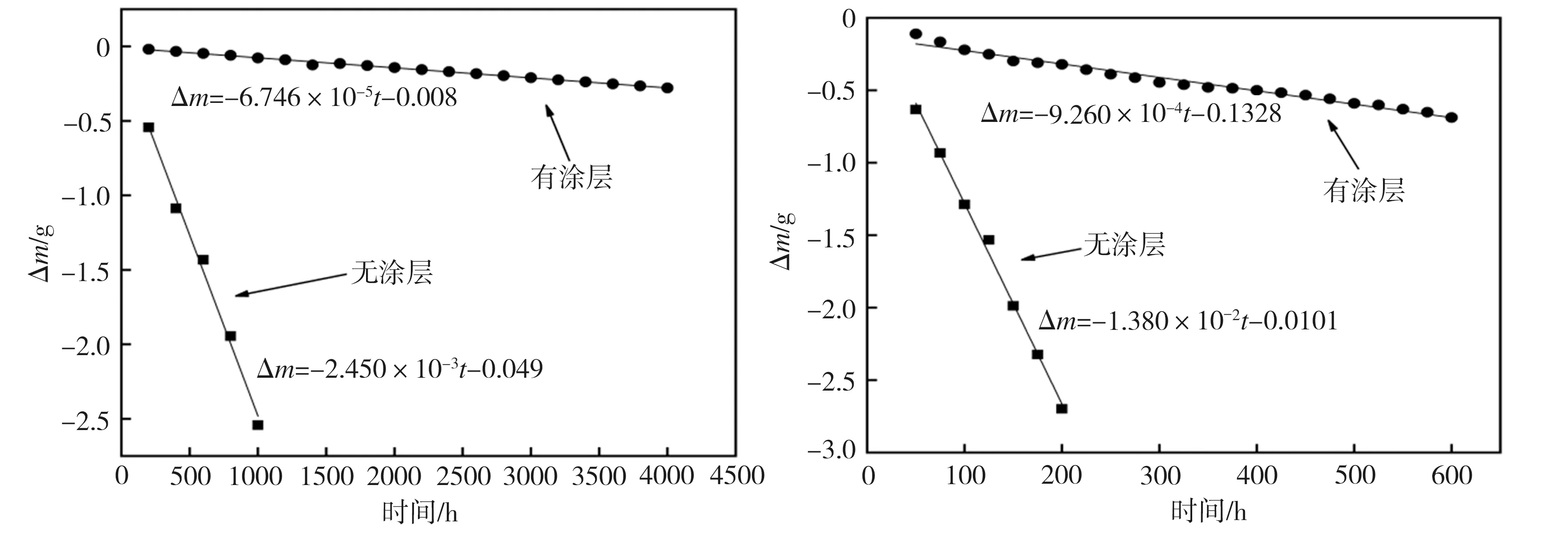

利用H2SO4溶液(浓度为0.5 mol/L)对无涂层5Cr15马氏体不锈钢原始样品及有Cr2N涂层的5Cr15马氏体不锈钢样品(沉积温度为1100 ℃)进行浸泡水浴腐蚀试验,室温和60 ℃温度下的测试结果如图8所示。基于该测试结果,可计算出室温及60 ℃温度下无涂层样品、有涂层样品在H2SO4溶液中的腐蚀速率分别为2.450×10-3、6.746×10-5g/h(图8(a))及1.380×10-2、9.260×10-4g/h(图8(b)),由此可见,在室温或60 ℃温度下,有涂层样品较原始样品的抗酸性腐蚀性能均有大幅提升。此外,按同样测试方法,获得室温及60 ℃温度下有Cr2N涂层5Cr15马氏体不锈钢样品(沉积温度为1100 ℃)在模拟PEMFC酸性溶液(H2SO4浓度为0.05 mol/L、F-浓度为2 mg/L)中的腐蚀速率分别为6.417×10-6、1.6×10-4g/h,两种测试温度下的样品腐蚀速率均处于较低水平,这表明表面沉积了Cr2N涂层的5Cr15马氏体不锈钢样品在模拟实际服役环境中具有较强的抗腐蚀性能。

(a)室温 (b)60 ℃

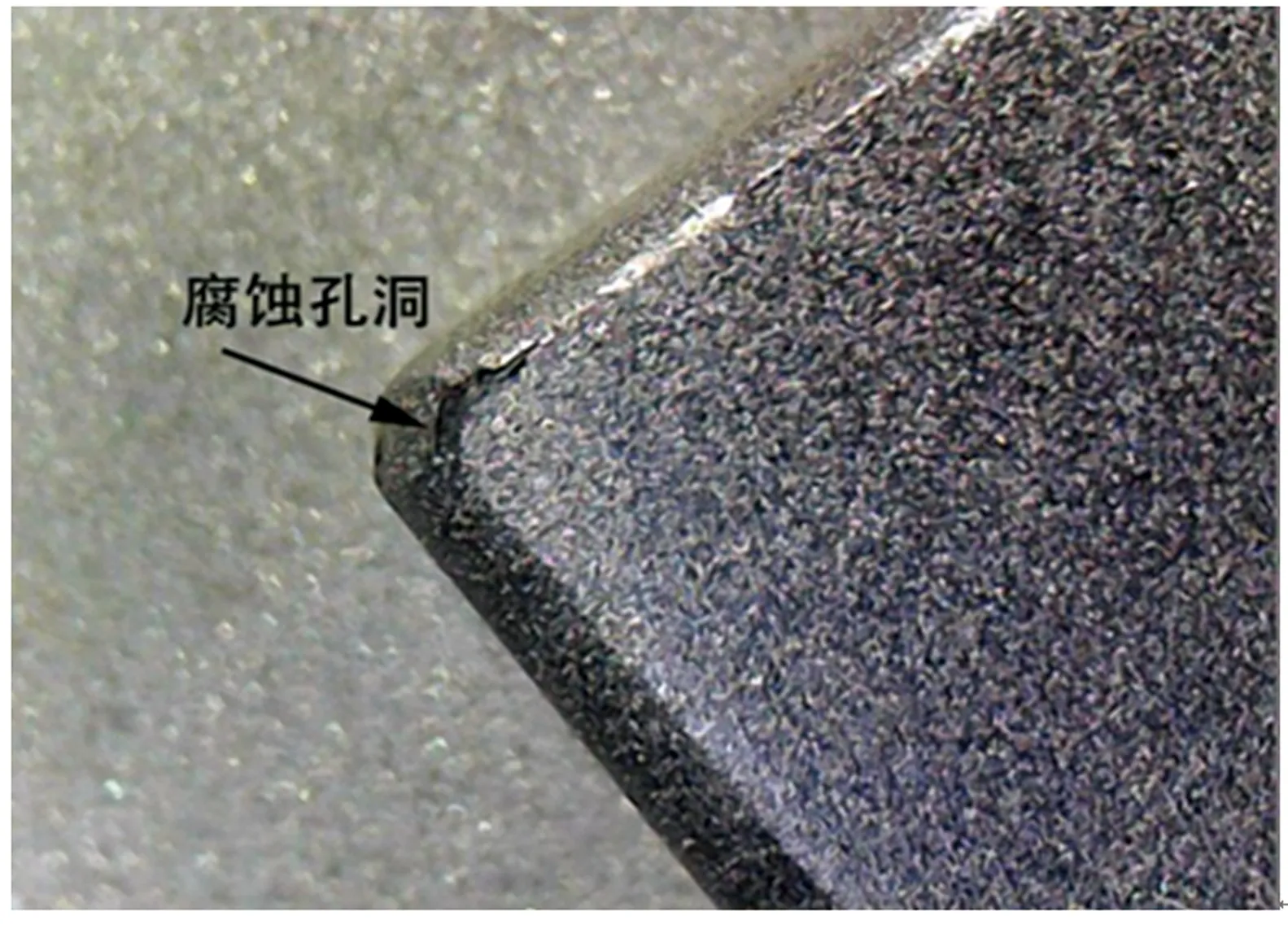

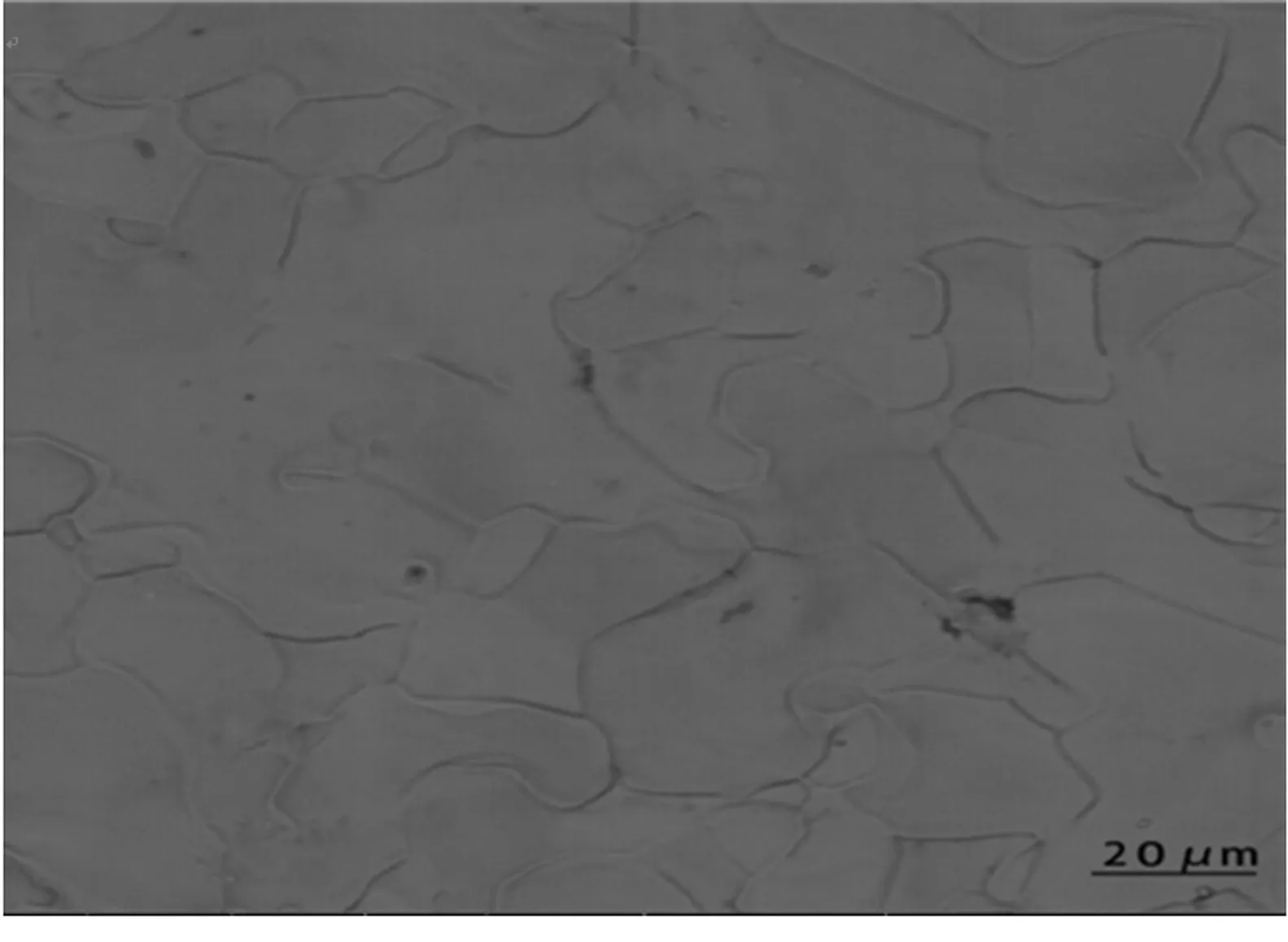

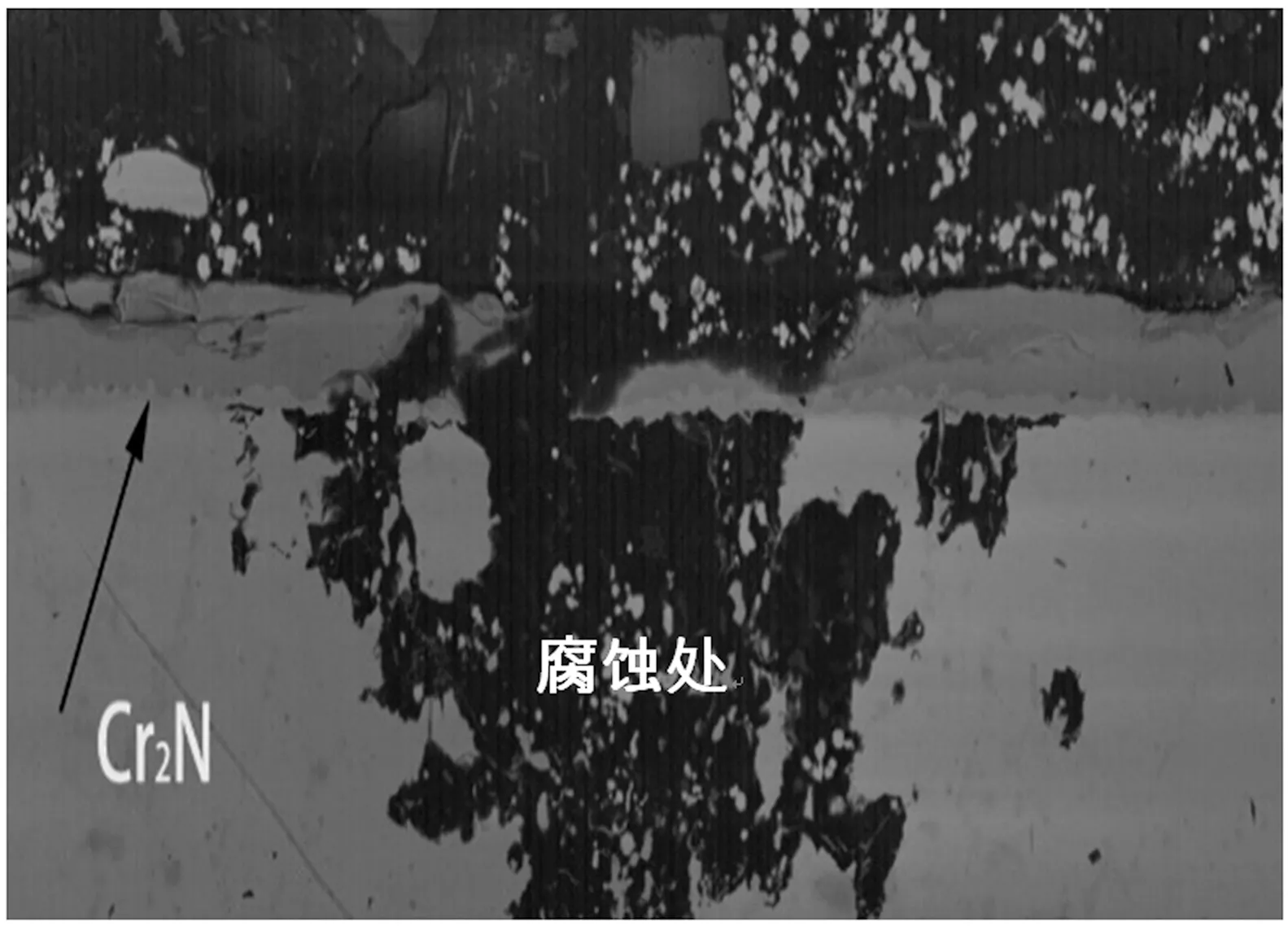

图9所示为有Cr2N涂层的5Cr15马氏体不锈钢样品(沉积温度为1100 ℃)在60 ℃下经H2SO4溶液(浓度为0.5 mol/L)腐蚀600 h后的宏观观察及SEM微观分析结果。由图9(a)可见,样品边角处出现明显腐蚀孔洞,这是因为试样尖角处微表面不平整均匀,在预处理过程中出现了孔隙等缺陷,造成该处涂层偏薄,腐蚀溶液较易从此处进入侵蚀基体。另外,在涂层缺陷处的金属也极易与涂层完好处的金属产生电偶腐蚀,前者为阳极,后者为阴极,由于阴极面积远大于阳极面积,将促使小孔腐蚀向深处发展,进一步腐蚀基体,从而形成较大腐蚀孔洞;样品表面的SEM二次电子成像照片(图9(b))显示该样品表面虽存在轻微缺陷,但表面整体仍旧比较平滑,试样只是在边角缺陷处发生速率较慢的均匀腐蚀(见图9(c))。上述分析结果表明,在酸性溶液中,样品的涂层对其基体起到了很好的保护作用,多次腐蚀试验的结果也显示,样品腐蚀最初都源自其边角处,之后逐渐向基体内部发展,腐蚀速率随边角处腐蚀程度的增大而加快,因此可加强对试样边角处的保护来进一步提高其耐腐蚀性能。

(a)样品边角处

(b)表面二次电子成像

(c)样品边角腐蚀处截面SEM照片

2.4 电阻率测试结果

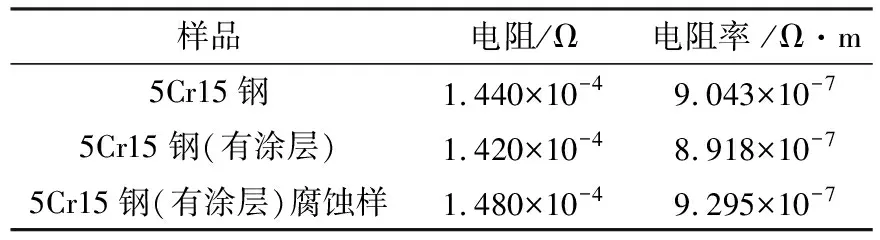

借助四探针电阻率测试方法,计算出无涂层5Cr15马氏体不锈钢原始样品、有Cr2N涂层的5Cr15马氏体不锈钢样品(沉积温度为1100 ℃)以及后者在60 ℃下经H2SO4溶液(浓度为0.5 mol/L)腐蚀600 h后的样品电阻率,结果见表2。由表 2可见,无涂层及有Cr2N涂层5Cr15马氏体不锈钢样品的电阻率值十分接近,表明5Cr15马氏体不锈钢经包埋处理获得涂层后,其导电性能并未受到明显影响,而有涂层样品经 H2SO4溶液腐蚀600 h后的电阻率略微增加,可能是因其边角处产生了轻微腐蚀裂纹所致。

表2 样品的电阻率

3 结论

(1)利用Cr2N、Al2O3、NH4Cl粉末配制包埋粉体,通过包埋渗法可在5Cr15马氏体不锈钢表面生成Cr2N涂层,并且Cr2N涂层下方还存在一个富Cr的扩散层,覆盖涂层后的试样呈现银白色金属光泽。涂层厚度随沉积温度的升高而增加,沉积温度为1100 ℃时所制样品涂层表面较为光滑、致密,无孔洞缺陷,Cr2N的沉积活化能为84.87 kJ/mol。

(2)在模拟PEMFC实际服役环境的酸性溶液中,经1100 ℃保温4 h所制沉积了Cr2N涂层的5Cr15马氏体不锈钢样相比原样其钝化电位更高、自腐蚀电流密度更低、抗腐蚀性能更强。

(3)在酸性超过PEMFC实际服役环境的 H2SO4(0.5 mol/L )腐蚀液中,有Cr2N涂层的5Cr15马氏体不锈钢腐蚀速率远小于原始样品相应值,前者在模拟PEMFC酸性溶液中的腐蚀速率也处于极低水平。有Cr2N涂层的5Cr15马氏体不锈钢导电性能较原始样品无明显变化。