LDPE改性橡胶沥青应力吸收层路用性能研究

2022-04-04张清利王康明焦长青王佳宇赵之仲

张清利, 王康明, 焦长青, 朱 文, 王佳宇, 赵之仲, 胡 朋

(1.湖北省路桥集团有限公司, 湖北 武汉 430056; 2.山东交通学院 交通土建工程学院, 山东 济南 250357)

0 引言

沥青路面的反射裂缝问题一直广泛存在于我国的公路中,反射裂缝病害严重影响着我国公路的使用寿命和服务水平[1]。因此为了能够有效防治沥青路面中的反射裂缝病害问题,国内外进行了一系列的尝试和研究。其中采用砂粒式混合料作为应力吸收层是一种能够有效防治反射裂缝的处置手段[2-3]。该方法区别于传统的路面破碎加铺和铺设土工格栅,在有效防治反射裂缝的同时又能够很好地保持各层间的粘结和整体性[4]。砂粒式混合料应力吸收层最早的实际应用是由美国科氏公司提出的Strata应力吸收层,后期随着国内对Strata应力吸收层的研究的引进应用也表明其有优良的抗反射裂缝性能和抗疲劳性能,但是应用成本较为高昂[5]。

因此近几十年来国内学者开展了砂粒式混合料应力吸收层的自主研发工作,以期能够研发出性能优良且价格低廉的应力吸收层。目前的研究中SBS改性沥青和橡胶改性沥青2类应力吸收层被证明有着不错的应用效果[6,7]。但是仍然存在着一定的不足,本文便针对橡胶沥青应力吸收层进行进一步的改性研究,以低密度聚乙烯(LDPE)对橡胶沥青进行复合改性来提升应力吸收层的路用性能[8]。同时研究所用LDPE和橡胶粉分别是废塑料和废橡胶提取物,实现了废弃物的资源化利用,符合我国绿色环保和可持续发展的基本国策。

1 试验用材料

1.1 应力吸收层胶结料

本文的研究对象是LDPE和废旧胶粉(CR)作为改性剂制备的CR/LDPE复合改性沥青为胶结料的应力吸收层。与常用的SBS改性沥青应力吸收层、橡胶改性沥青应力吸收层和美国的Strata应力吸收层进行对比研究。

选择上述研究对象的主要原因是Strata应力吸收层是最早提出应用的,在同类型应力吸收层中较为优异。而SBS改性沥青应力吸收层和橡胶改性沥青应力吸收层则在我国有着较为广泛的研究和应用。因此选择跟这3种较为优质的改性沥青应力吸收层来进行对比研究有着一定的参考价值。

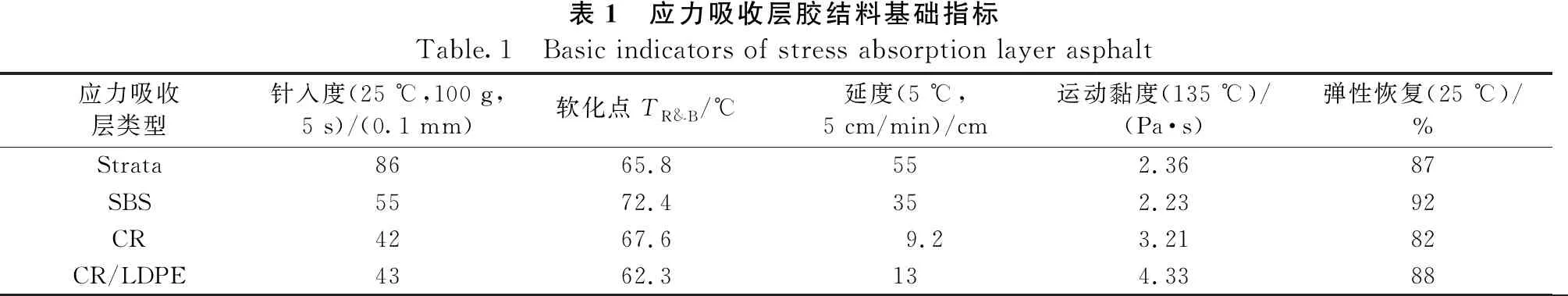

4种应力吸收层所用胶结料,分别为国产I-D型SBS改性沥青、15%掺量的橡胶改性沥青,以及10% CR和3% LDPE复合改性沥青。而Strata应力吸收层胶结料则为美国制备生产,为PG82-28等级。为了能够充分对比不同改性沥青应力吸收层之间的差异,选择各自的最佳沥青掺量分别为9.2%(Strata应力吸收层)、8.7%(SBS应力吸收层)、8.8%(CR应力吸收层)、8.9%(CR/LDPE应力吸收层)。4种应力吸收层胶结料的基本技术指标如表1所示。

表1 应力吸收层胶结料基础指标Table.1 Basic indicators of stress absorption layer asphalt 应力吸收层类型针入度(25 ℃,100 g,5 s)/(0.1 mm)软化点TR&B/℃延度(5 ℃,5 cm/min)/cm运动黏度(135 ℃)/(Pa·s)弹性恢复(25 ℃)/%Strata8665.8552.3687SBS5572.4352.2392CR4267.69.23.2182CR/LDPE4362.3134.3388

1.2 级配

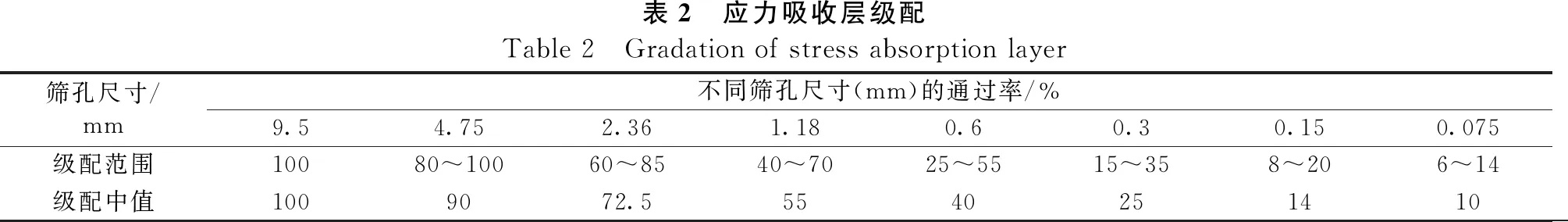

研究所采用的集料为玄武岩,2.36 mm以下的石屑采用石灰岩。为了确保级配的稳定,采用连续级配。级配采用Strata应力吸收层级配的中值见表2。

表2 应力吸收层级配Table 2 Gradation of stress absorption layer筛孔尺寸/mm不同筛孔尺寸(mm)的通过率/%9.54.752.361.180.60.30.150.075级配范围10080~10060~8540~7025~5515~358~206~14级配中值 1009072.55540251410

2 试验方案

应力吸收层作为中间层,在其保证防治反射裂缝功能的基础上,其层间黏结性能同样重要。因此研究提出对由“沥青混合料面层+应力吸收层+水泥混凝土层”组成的复合试件进行拉拔试验和斜剪试验来评价应力吸收层的层间黏结性能,用由“沥青混合料上面层+应力吸收层+沥青混合料下面层”组成的复合试件来进行四点弯曲疲劳试验以评价其抵抗反射裂缝的疲劳耐久性能。同时良好的低温抗裂性能是应力吸收层能够在温缩裂缝作用下发挥作用的保证,以低温劈裂试验来评价应力吸收层自身的低温性能。

2.1 拉拔斜剪试验

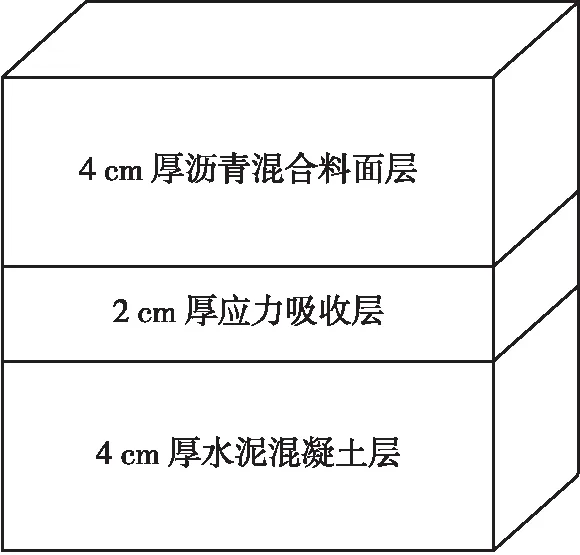

斜剪和拉拔复合试件的制备是首先将预先制备好的水泥混凝土试件切割成30 cm×30 cm×4 cm大小放置在车辙试件模具中,而后拌和加铺上一层2 cm厚的应力吸收层混合料,待试件冷却后加铺4 cm厚的AC-13沥青混合料。从而确定斜剪拉拔复合试件为(4+2+4)cm的厚度。而后将试件切割成7 cm×7 cm×10 cm的复合拉拔试件和10 cm×10 cm×10 cm的复合斜剪试件。试件的模型如图1所示。

图1 拉拔斜剪试件示意图

其中复合试件拉拔参考规范ASTM C1583-04[9]进行,采用万能试验机进行,加载速率为100 N/s。复合试件45°斜剪试验参照规范ASTM C882M[10]进行,同样在万能试验机上完成,加载速率为10 mm/min。2种试验的试验装置如图2所示。

(a) 拉拔试验装置

对拉拔和斜剪试验的试验条件,除了进行常温(23 ℃)的试验外,还考虑了高温(60 ℃)下的层间黏结性能。同时考虑水损害对层间黏结性能的影响,依据我国沥青混合料浸水马歇尔试验的试验条件,进行浸水后的拉拔和斜剪试验。

2.2 四点弯曲疲劳试验

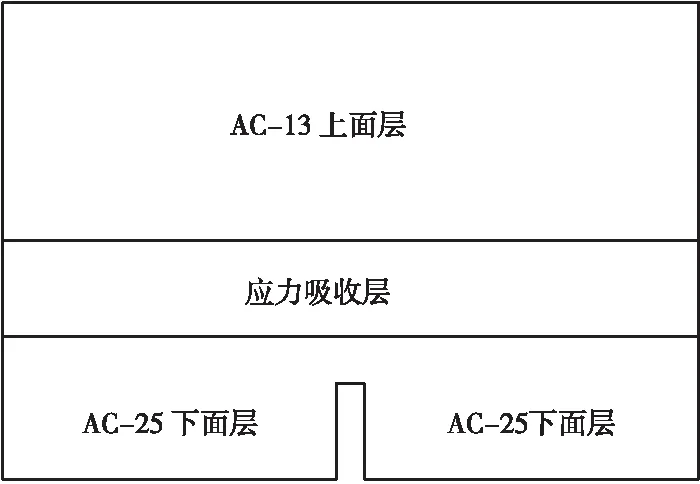

应力吸收层从功能性上来说是提高沥青路面抵抗反射裂缝的耐久性。因此为了评价应力吸收层和路面结构抵抗反射裂缝的能力,基于4点弯曲疲劳试验的原理,对由“2.5 cmAC-13+1 cm应力吸收层+1.5 cm AC-25”的复合试件进行切割,得到标准四点弯曲试验小梁试件,同时在小梁试件下部的中间切割一条1 cm的裂缝,模拟下部反射裂缝的作用[7,11]。试件模型如图3所示。

图3 四点弯曲疲劳试件示意图

2.3 低温劈裂试验

应力吸收层在低温下良好的抗裂性能是保证其抵抗温缩裂缝的基础,当其自身能够不因低温作用产生温缩裂缝时,才能更进一步抵抗反射裂缝的作用。因此研究采用低温劈裂试验评价4种应力吸收层混合料的低温性能。低温劈裂试验测定标准马歇尔试件在-10 ℃下的劈裂抗拉强度。

3 试验结果分析

3.1 常温下的层间黏结性能试验结果

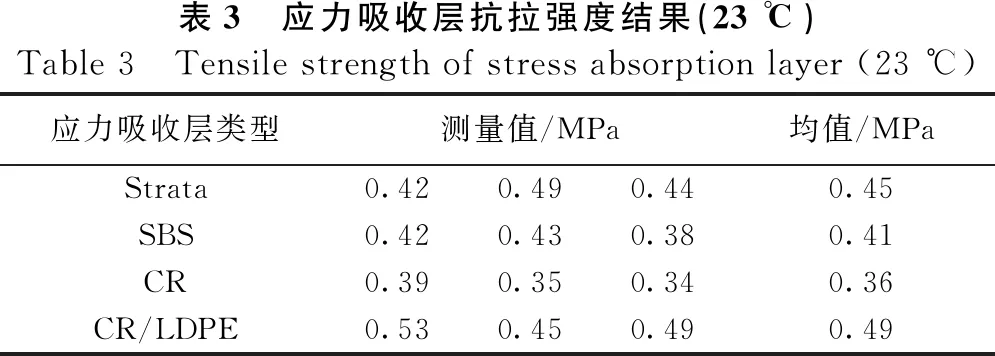

对制备切割好的拉拔和斜剪试件,在23 ℃常温下保温不少于4 h,而后在万能试验机上进行拉拔和斜剪试验,计算得到平均的抗拉强度和剪切强度值如表3、表4所示。

表3 应力吸收层抗拉强度结果(23 ℃)Table 3 Tensile strength of stress absorption layer (23 ℃)应力吸收层类型测量值/MPa均值/MPaStrata0.420.490.440.45SBS0.420.430.380.41CR0.390.350.340.36CR/LDPE0.530.450.490.49

由表3可以发现,CR应力吸收层的抗拉强度是最低的,而另外3种的抗拉强度则均在0.4 MPa以上。从强到弱分别是CR/LDPE>Strata>SBS。这3种应力吸收层的抗拉强度与胶结料的黏度大小是相似的。而作为黏度第二高的CR应力吸收层其层间黏结性能却最弱。CR/LDPE和Strata应力吸收层的抗拉强度是较为优异的,其中CR/LDPE应力吸收层因其胶结料高强的黏度有着最好的抗拉强度。

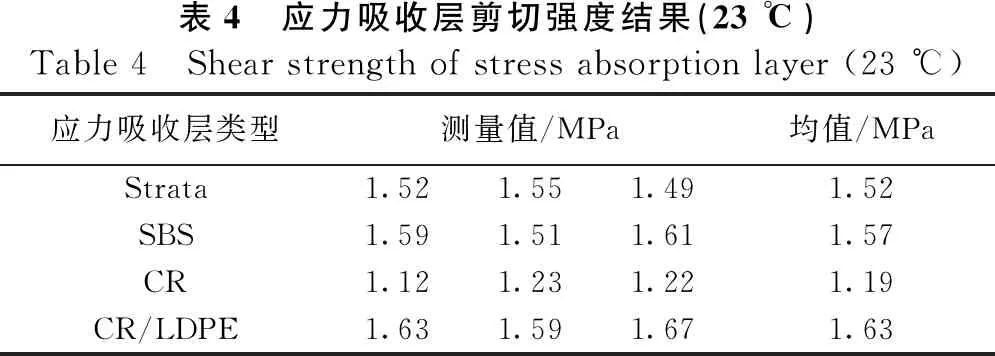

表4 应力吸收层剪切强度结果(23 ℃)Table 4 Shear strength of stress absorption layer (23 ℃)应力吸收层类型测量值/MPa均值/MPaStrata1.521.551.491.52SBS1.591.511.611.57CR1.121.231.221.19CR/LDPE1.631.591.671.63

由表4可知,4种应力吸收层的剪切强度依次为CR/LDPE>SBS>Strata>CR。可以看出无论是抗拉强度还是剪切强度,CR/LDPE应力吸收层都是最高的,这说明CR/LDPE改性沥青优异的黏弹性对层间黏结性能的提升是显著的。与CR应力吸收层相比,LDPE的掺加一方面降低了胶粉的掺量,另一方面也对层间黏结性能的增加是有积极作用的。

综合来说SBS和Strata 2种应力吸收层的层间黏结性能较为接近。而CR应力吸收层的层间黏结性能是相对最差的,CR/LDPE应力吸收层的抗拉和剪切强度都是最为优异的,可以发现新型的CR/LDPE应力吸收层在层间黏结性能上有着优势。

3.2 高温对层间粘结性能的影响

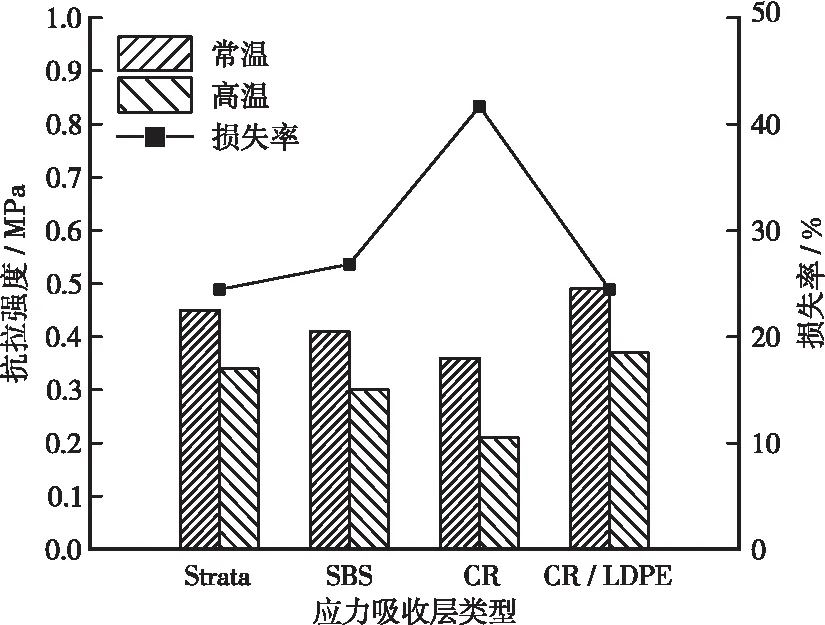

为了进一步探究新型的CR/LDPE应力吸收层在多种条件下的层间黏结性能。首先对在高温(60 ℃)条件下应力吸收层的层间黏结性能进行研究,对比高温和常温下层间黏结性能的差异,计算得到4种应力吸收层高温下抗拉和剪切强度的损失率。结果如图4、5所示。

由图4可以发现,在高温下4种应力吸收层的抗拉强度均有不同程度的下降。其中下降幅度最大的为CR应力吸收层,强度损失率达到了41.7%。而另外3种应力吸收层的损失率则均保持在25%左右,相对来说另外3种应力吸收层的耐高温性能更好。同时对比高温下的抗拉强度可以发现,从大到小依次是CR/LDPE>Strata>SBS>CR。综合来说高温下CR/LDPE应力吸收层的抗拉强度最佳。

图4 高温下拉拔试验结果(60 ℃)

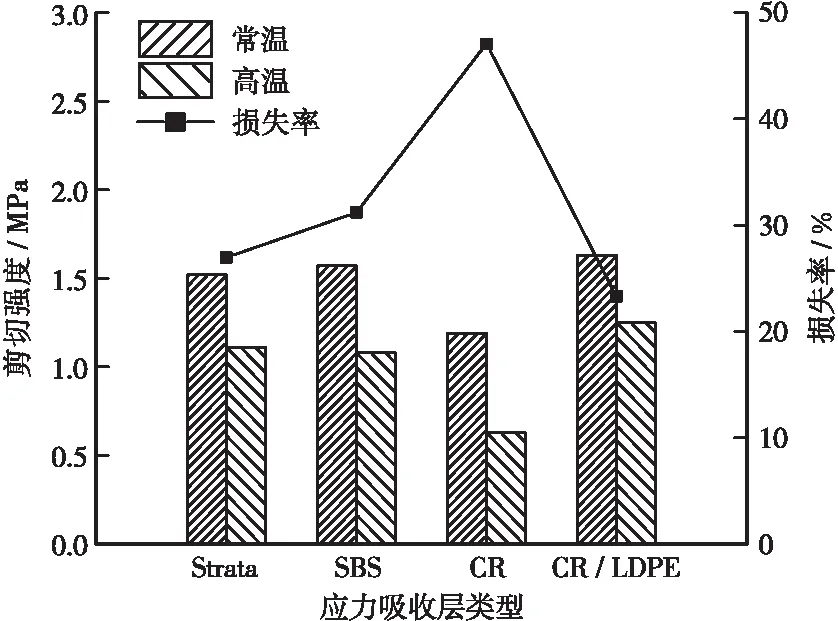

从图5可以看出,在高温下应力吸收层的剪切强度也出现了不同程度的下降。同时可以发现剪切强度的损失率较抗拉强度损失更加显著。CR应力吸收层的强度损失率最大,达到了47.1%。而SBS应力吸收层的强度损失率也达到了31.2%。CR/LDPE应力吸收层的强度损失率是最小的,同时高温下的剪切强度也最大。

图5 高温下斜剪试验结果(60 ℃)

因此综合2项指标可以看出,在高温下,CR/LDPE应力吸收层的层间黏结性能仍然是最优异的。相对于CR应力吸收层来说,LDPE的加入对CR/LDPE应力吸收层的耐高温性能也是有着积极作用。

3.3 水损害对层间粘结性能的影响

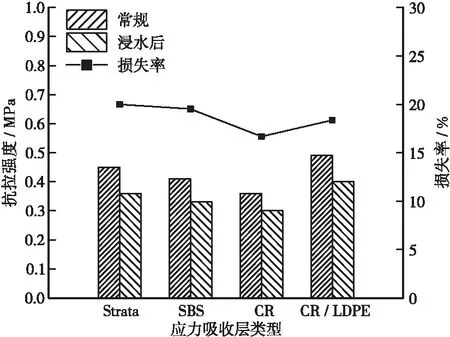

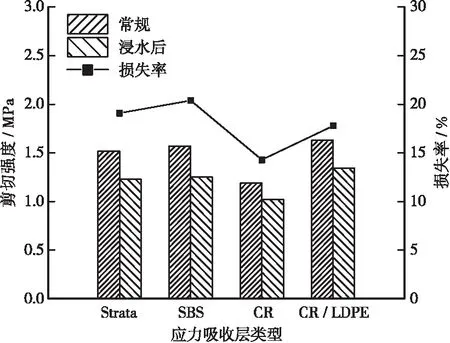

沥青路面结构的孔隙会使得水分进入沥青路面内部,因此水分对应力吸收层的层间黏结性能会有着一定影响。为了探究应力吸收层在水损害后的层间黏结性能。对浸水后的复合试件进行拉拔和斜剪试验,结果如图6、图7所示。

图6 浸水后拉拔试验结果

图7 浸水后斜剪试验结果

由图6可以发现,经过水损害后,试件的抗拉强度的损失率均在15%~20%之间,从大到小依次是Strata>SBS>CR/LDPE>CR。CR应力吸收层受水损害的影响是最小的,但是从水损害后的抗拉强度数值来看,其抗拉强度仍然是最差的。而CR/LDPE应力吸收层在水损害后的抗拉强度和衰减率指标都是强于Strata和SBS应力吸收层的。综合来说,CR/LDPE应力吸收层在水损害后的抗拉强度仍然是优异的。

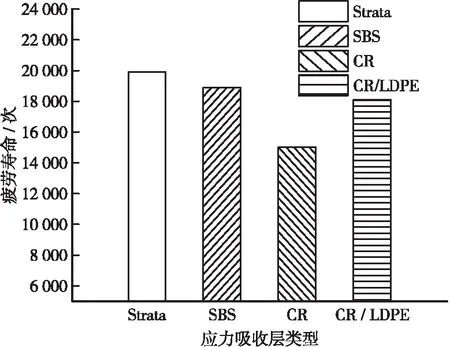

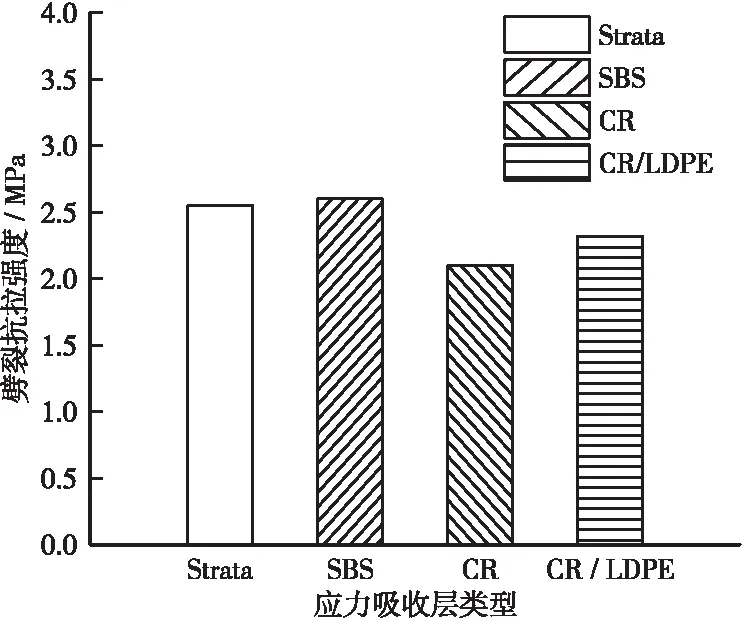

由图7可以发现,CR应力吸收层的剪切强度损失率是最小的,而后依次为CR/LDPE 综合来说,4种应力吸收层中,CR/LDPE应力吸收层的耐高温性能最好,CR应力吸收层的水稳定性则更佳。但是综合层间黏结强度和耐久性来说,CR/LDPE应力吸收层的层间黏结性能是较为突出的,而Strata和SBS应力吸收层的层间黏结性能则是相差不多,CR应力吸收层的性能较差。 以4种应力吸收层在抵抗下部裂缝时的耐久性能来表征应力吸收层抵抗下部裂缝的抗反射裂缝性能。研究在15 ℃下通过对有着预切缝的四点弯曲疲劳小梁试件进行以500 με应变为控制条件的疲劳试验,得到4种复合试件的疲劳寿命如图8所示。 图8 疲劳试验结果 由图8可以发现,4种试件的疲劳寿命由高到低依次是Strata>SBS>CR/LDPE>CR。其中Strata和SBS 2种应力吸收层的疲劳寿命次数较为接近,性能较为优异。可以发现CR/LDPE应力吸收层的疲劳次数则略低于前两者。但是与CR应力吸收层对比来说,LDPE的加入增强了橡胶沥青应力吸收层的疲劳寿命,这也说明了LDPE的加入对CR/LDPE应力吸收层抵抗反射裂缝的耐久性能有着增强。 对4种应力吸收层混合料试件进行-10 ℃的低温劈裂试验,得到4种应力吸收层的劈裂抗拉强度、破坏拉伸应变和破坏劲度模量如图9所示。 (a) 劈裂抗拉强度 由图9(a)可以发现在低温下,Strata和SBS应力吸收层的劈裂抗拉强度要略高于CR/LDPE应力吸收层,而CR应力吸收层的强度值则是最小。从图9(b)可以看出强度较高的Strata和SBS应力吸收层的破坏拉伸应变也较大,说明其能够承受较大荷载的情况下,低温下的延展性也更好。而CR/LDPE应力吸收层的破坏拉伸应变最小。从图(c)发现,强度最低的CR应力吸收层的劲度模量最大,而Strata应力吸收层的模量最小。 综合来说,Strata和SBS应力吸收层的低温性能是较为优异的,其次为CR/LDPE应力吸收层,相对来说CR应力吸收层的低温性能是最差的。 基于新型CR/LDPE改性沥青应力吸收层与Strata应力吸收层、SBS沥青应力吸收层和橡胶沥青应力吸收层的对比研究,得到如下主要结论: a.通过层间黏结性能试验发现,CR/LDPE应力吸收层有着最强的抗拉强度和剪切强度。这说明LDPE对橡胶沥青应力吸收层的层间黏结性能有着良好的增强作用。 b.在高温下CR/LDPE应力吸收层仍能够保证良好的层间黏结性能,这说明其层间黏结性能受高温影响较小;而水损害对CR/LDPE应力吸收层的层间黏结性能影响较为显著,但是水损害后CR/LDPE应力吸收层的黏结性能较其他材料仍是较为优异的。 c.疲劳试验和低温劈裂试验的规律较为相似:Strata和SBS应力吸收层的疲劳性能和低温性能相对更好,而CR应力吸收层的这两项性能是最差的,LDPE的加入明显改善了橡胶沥青应力吸收层的低温性能和抗反射裂缝性能。 d.综合来说,LDPE的加入明显改善了橡胶沥青应力吸收层的各项性能,而与Strata应力吸收层和SBS沥青应力吸收层相比,各有优势。 e.由废旧橡胶和废塑料生产的CR和LDPE作为改性剂,在做到废弃物资源化利用的同时又降低了应力吸收层的造价,相较其他两种应力有着自己独特的优势。CR/LDPE应力吸收层在后续有着进一步推广和研究应用价值。3.4 疲劳试验结果

3.5 低温劈裂试验结果

4 结论