冷轧带钢全氢罩式炉退火工艺制度分析

2022-04-02刘颖

刘 颖

(河北钢铁股份有限公司唐山分公司生产制造部, 河北 唐山 063000)

钢铁材料具有广泛通用性,我国钢铁产量多年位居世界第一。冷轧带钢广泛应用于各行业,冷轧钢板以热轧卷材为生产原料,在室温下轧制到所需厚度,带钢内部组织被轧碎,提高了冷轧带钢强硬度,轧制后带钢需经退火工序的结晶退火处理,而热处理工序是影响产品性能的关键工序。退火是冷轧带钢生产中主要热处理工序,全氢罩式炉代表着退火设备先进技术,可满足钢铁行业多品种产品生产要求。全氢罩式退火炉是对冷轧带钢退火处理主要热处理设备,退火产品表面清洁度高,可加工硬化冷轧带钢,使带钢内部组织得到重新排列,有利于产品后续使用。全氢罩式炉作为冷轧板卷退火工艺关键设备,生产效率比传统罩式炉提高50%。全氢炉内退火过程复杂,且全氢炉在国内设计应用等方面存在一些问题,如易出现钢卷黏结现象,钢卷全氢炉退火工艺曲线缺乏科学评价方法等。因此,对全氢炉内热过程进行研究将有利于进口设备技术的消化吸收,是我国自行开发生产设备的基础。

1 罩式退火炉退火工艺发展背景

冷轧钢板广泛应用于人们日常生活中,冷轧钢板质量成为各行业关注的焦点。热轧带卷出炉后,需用连续酸洗机去除热轧带卷表面氧化铁磷,利用电解清洗方法去除金属表面污垢,使钢板洁净软化,具有良好塑性[1]。为提高钢材表面质量,退火是工序流程中的重要环节,退火设备工艺成为冷轧钢厂关注的焦点问题[2]。冷轧中间退火目的是为使金属重新软化,冷轧中带钢塑性变形导致其强度、硬度提高,因此需使产品重新具备良好机械性能,在后续加工中具有良好可塑性,带钢再结晶退火中,将带钢加热到再结晶温度以上。

冷轧带钢钢种分为碳素钢与低合金钢,冷轧带钢退火过程中,退火炉设备要求钢卷温差小,应尽快冷却到额定温度,退火后表面无碳污染,以减少热消耗并提高加热率。冷轧带钢罩式退火炉经历了从传统罩式炉到全氢强对流罩式炉的发展,冷轧带钢罩式炉主体结构不断改进,提高了罩式炉性能。冷轧带钢罩式炉用于再结晶退火,对带钢表面质量要求较高,为提高退火炉产品质量,应注意控制保护气体成分,降低供热及保护气的消耗并提高控制水平。冷轧带钢罩式炉不断改进,现使用大功率循环风机进行强制对流,使用冷却罩进行强制冷却[3]。国外很早便出现罩式炉工艺,鞍钢是国内最早引进生产罩式炉的厂家,国内冷轧企业罩式炉使用量不断增长。相对而言,冷轧生产厂家倾向于选择采用燃气加热方式的退火炉。

相比传统罩式炉,氮氢罩式炉在密封结构、冷却罩等方面有所差异,全氢罩式炉特点是以氢气为保护气体,这将会使罩式炉生产效率得到很大提高,氢气保护气体的优点体现在可提高钢卷表面与保护气体的对流换热系数,从而提高钢卷径向导热[4]。全氢罩式炉强化炉内对流换热,可大大提高设备生产效率。强对流全氢罩式炉在70 年代由ENBER 公司开发,德国LOI 公司开发HPH 罩式炉,1988 年鞍钢设计研究院从EBNER 公司引进首批全氢罩式炉,后来武钢等大型钢铁企业引进全氢炉,此外,一些国内企业在引进全氢炉基础上对其生产技术进行了改进。全氢炉采用全氢气为保护气,氢气可通过液氨分解得到。利用氢气无论是提纯设备还是回收利用焦化副产品皆起到了很好的环保效果。

2 全氢罩式炉退火工艺

20 世纪70 年代,初奥地利EBNER 公司开发HICON/H2 罩式炉,70 年代末首次用于钢铁工业。1984 年德国首次使用HPH 罩式炉,90 年代法国S.H 公司开发全氢炉。全氢炉工艺的采用使得退火加热速度提高50%,有助于提高钢板表面清洁度,自此很多国家引进并开发全氢炉技术。80 年代末,随着国外全氢炉生产工艺技术成熟,鞍钢引进全氢对流罩式炉,引领我国罩式炉技术的发展,一些地方企业消化移植引进先进技术,使得我国冷轧板卷退火质量得到很大提高。

罩式炉与连续退火炉是冷轧带钢退火工序的不同设备,连续退火将轧制钢卷开卷,通过连续式退火炉进行升温冷却,罩式炉则将轧制钢卷打捆进行升温冷却。连续炉强硬度优于罩式炉,罩式炉加工时间长,但投资较少,罩式炉具有退火产品种类多等特点。全氢罩式炉工艺包括密封测试、加热冷却等过程,退火过程包括加热、保温与冷却,保温过程从加热结束对钢卷进行保温开始,达到工艺所需时间时结束。冷却过程包括辐射冷却与喷淋冷却,钢卷冷却到所需出炉温度时完成退火。全氢罩式炉退火中选择退火工艺曲线分为加热与冷却时间等。全氢炉以氢气替代混氢(HNX)气体,避免退火中金属氧化,改善产品内部质量。

冷轧罩式炉带钢以紧卷方式退火,带钢轴径传热比为20∶1,全氢炉导热系数比氮氢炉大,退火中钢卷热量传导由钢卷与气氛热量交换完成,国内外学者对炉内钢卷热交换进行了大量研究。全氢炉生产中通过炉内保护气体循环,实现了高效节能生产。很多技术人员主要采取试验测试与建模分析方法对全氢炉退火技术进行研究,而这些研究很好地促进了我国冷轧工业发展,但同时还存在建立退火数学模型不准确、制定运行曲线难以满足要求等问题。全氢炉是钢卷光亮退火主要设备,早期设备由于装备等原因不能满足客户对产品质量的高要求,因此需要深入研究全氢炉退火工艺,对退火工艺控制方式进行改进。

3 全氢罩式炉退火仿真

罩式炉设备包括加热装置、冷却装置等部分;冷轧生产工序包括原料准备、轧制退火等。退火是冷轧钢卷生产最后工序,罩式炉退火可使带钢具有良好韧性,并提高表面质量。退火操作步骤包括准备工作、退火后吹扫工作等;全氢罩式炉退火中传热包括加热空间燃烧产生高温气体、加热罩辐射传热;冷却中传热包括内罩对流换热、内罩与喷淋冷却水换热;加热冷却中存在的换热形式包括内罩与钢卷辐射换热、钢卷上下表面与对流板辐射换热等。

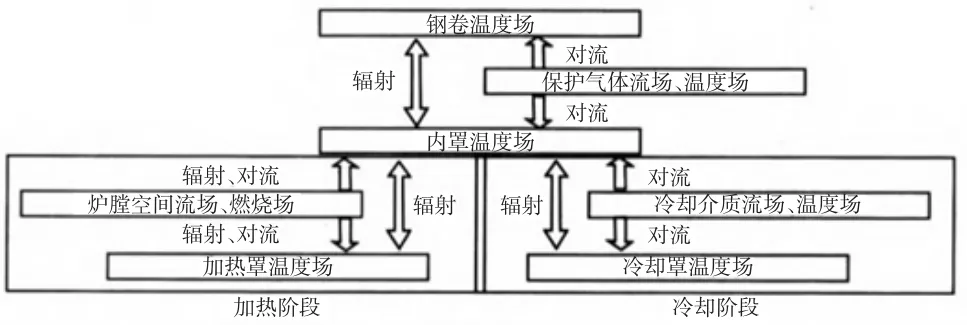

全氢炉用于冷轧钢卷退火热处理,全氢罩式炉退火是多因素耦合传热过程(见图1),全氢罩式炉工作中温度场包括保护气体温度场、炉膛口空间温度场、加热罩温度场等。钢卷温度场是全氢炉退火的核心,建立加热罩温度计算模型、内罩内保护气体温度计算模型,将这作为全氢炉退火钢卷温度场离线预测程序基础,利用C 语言完成全氢炉数字化仿真平台建设。根据退火工艺阶段时长获得退火变化,再计算得出钢卷所需退火工艺时间。带钢热点在钢卷上边缘,卷取高度在1/3 处,带钢卷取中在钢卷层间卷入插片,选取同规格钢卷组垛装炉进行测试。将多炉退火实测时间作为程序计算初始条件,对比计算温度与插片实测温度,通过调整数值模型参数,用炉台插片实测数据检验仿真平台程序计算准确性。仿真平台计算得到钢卷温度误差不超过10 ℃,可用于实际工艺的优化生产。

图1 全氢罩式炉温度差场耦合体系逻辑图

4 全氢罩式炉退火工艺优化

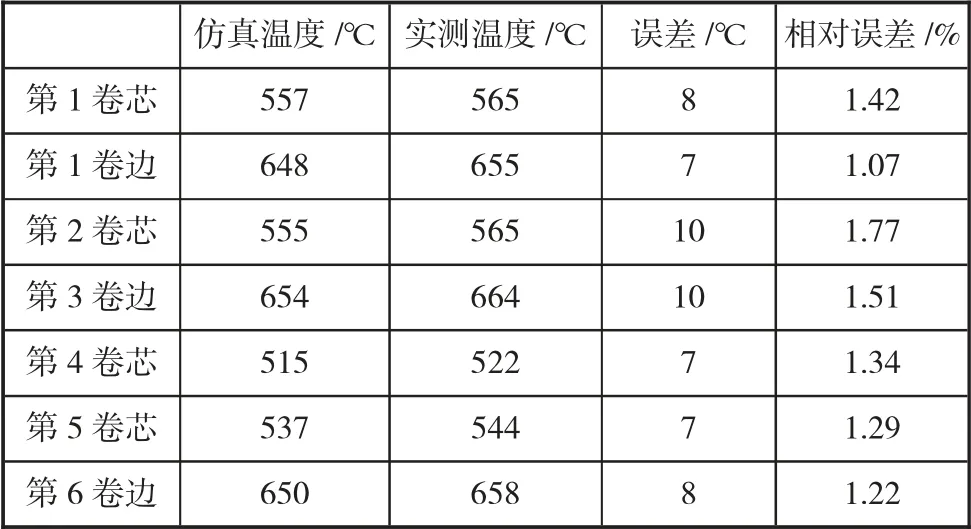

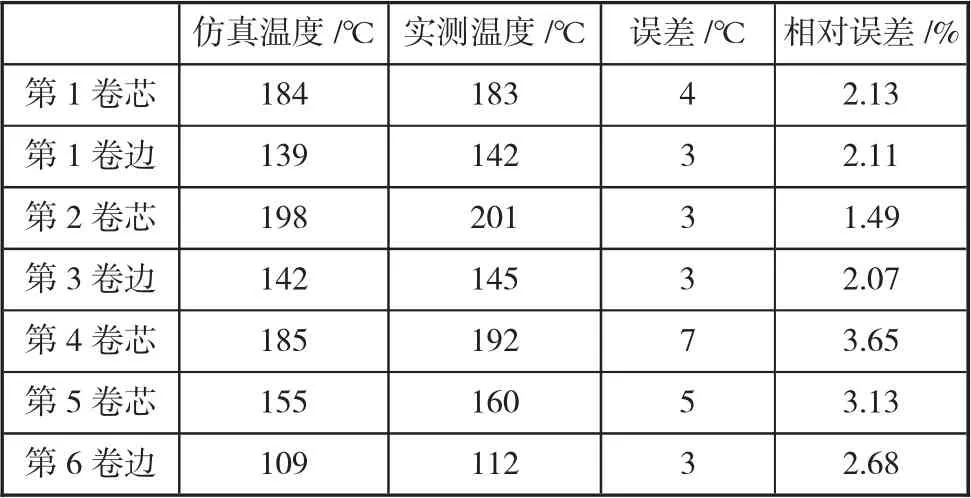

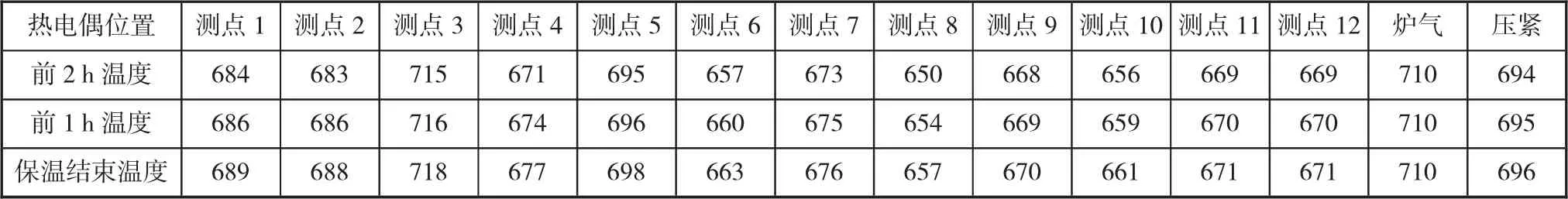

利用仿真平台程序模拟计算DQ 级钢数据,截取压紧电偶到140 ℃前2 h 数据。带钢从400 ℃加热到保温温度723 ℃以下为结晶形成阶段,此阶段需控制温度区间加热速度。冷轧时,若钢种加热较快则易发生黏结,用仿真平台优化加热速度,新工艺执行后黏结缺陷明显降低。各阶段仿真结果与实测结果对比情况如表1、下页表2 所示。很多冷轧薄板生产厂对炉内温度分布与炉台压紧电偶温度关系进行了研究,通过对DQ 级钢保温结束前2 h 的数据进行记录(见下页表3),发现保温中炉内压紧温度上升慢,带钢边部温度趋于炉内温度时,判定钢卷加热保温结束。

表1 升温阶段结束时期钢卷中温度仿真结果与实测结果对比

表2 冷却阶段结束时期钢卷中温度仿真结果与实测结果对比

表3 DQ 级钢保温结束前2 h 记录数据 ℃

根据罩式炉退后各点温度数据,在生产中进行退火曲线优化。保温时间减少2 h 后,工艺制度可满足产品性能要求。全氢炉退火中钢卷外圈与中部温差大,带钢经结晶后屈服极限降低,带钢层间在压应力下产生塑性变形,钢卷中部处于高温状态。对不同规格带钢应用不同带罩冷却时间,以减少黏结缺陷。保温结束后,冷却空气通过烧咀吹到炉内,针对易黏结钢种对其进行带加热罩缓冷2~6 h,从而有效控制钢卷黏结。以带钢出炉后不发生氧化为依据,考虑钢卷内外温差,出炉温度≤150 ℃为宜。现行冷却制度中出炉温度过高,炉内第二温度冷点温度为198 ℃,第2 卷带钢冷点温度为150 ℃,带钢边部温度在100 ℃,为确保表面质量,实行110 ℃出炉温度后,氧化色缺陷减少。

5 结论

1)根据插片实验结果,对全氢炉数值化仿真平台计算结果进行检验,得出全氢炉数字化仿真平台计算结果可靠。

2)利用仿真平台软件对全氢炉退火工艺加热冷却制度进行优化,降低了全氢炉能耗,煤气消耗降低2.10%;提高了全氢炉炉台小时产量,减少了罩式炉机组黏结产生。

3)研究建立全氢炉退火钢卷温度计算模型,全氢炉中各表面对流换热系数会影响温度计算的准确性,后续研究可以通过实测炉内温度数据,从而增加全氢炉温度计算准确性。