移动闪光焊焊接接头质量控制分析

2022-04-02高博

高 博

(中铁物总技术有限公司, 北京 100036)

随着我国铁路的快速发展,移动闪光焊已经逐渐代替气压焊、铝热等传统焊接方式,成为我国目前铁路现场施工应用最广泛的焊接方式。目前国内广泛使用的移动闪光焊轨机主要有乌克兰生产的K900 型焊机、K922 型焊机,美国生产的H-1200 型焊机,瑞士生产的AMS60、AMS100 型焊机及国产的LR-1200 型焊机和UN200 型闪光焊接热处理一体机等。而因K922 焊机具有体积小、操作方便、焊接性能稳定等特点,目前现场焊普遍使用K922 型焊机焊接。但是由于作业在现场进行,因此相比厂焊(固定式闪光焊),无论从设备配置、焊接环境还是验收流程等方面都略显不足。面对这些不足,在现有加工设备的前提下,如何克服焊接环境,控制好各工序流程的质量管理,确保接头质量将是此次讨论的重点。

1 移动闪光焊工艺流程

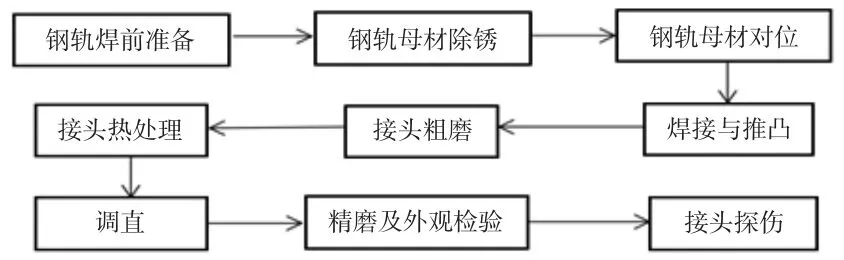

移动闪光焊接是一个综合性施工过程,任何一个工序的疏忽,都有可能对焊接接头质量产生影响。目前移动闪光焊的工艺流程基本和厂焊工序相当,主要包括以下工序(见图1)。

图1 移动闪光焊工艺流程

2 施工前准备工作

2.1 人员结构

现场人员应包括主管生产、技术、质量、设备、材料等的主管人员及现场作业人员,其中生产人员统筹生产进度,技术人员对日常的焊接工艺进行制定、跟踪,质量人员对焊接各工序的作业情况及成品接头进行检查,设备人员对各环节生产设备进行维修、保养,材料人员负责原材料的确认及各工序涉及的零件、工具的发放工作,作业人员负责焊接接头的具体加工,各主管人员应协调一致,加强现场把控,对现场作业人员反映的质量问题迅速进行处理,避免产生质量隐患。现场作业人员也应经过相关培训,熟悉操作工位的作业内容及作业质量要求,尤其是对焊接、热处理及探伤等关键工位的作业把控。此外,还应尽可能选择责任心强、经验丰富的作业人员。

2.2 施工设备

现场施工的主要设备包括撞轨器、起道机、锯轨机、砂轮机、移动式闪光焊机、正火设备、仿形打磨机、超声波探伤仪、电子平直度仪等。现场施工的主要工具包括撬棍、角尺、塞尺、红外测温仪、轨温计、缺口尺、平直尺、镜子及照明设备等。为确保钢轨焊接接头相关测量数据的准确性,应保证检验设备在施工期间处于检定合格状态,必要时应对设备完成期间核查。

3 各工序控制要点

3.1 钢轨焊前准备

作业人员应检查钢轨母材的质量,着重对钢轨扭曲、低头、翘头、端面斜度及轨端撞伤情况进行检查,母材如有明显伤损,应及时锯切。对于端面斜度超标及轨端撞伤情况,应及时进行打磨,以保证钢轨端部的垂直度及平整度。

3.2 钢轨母材除锈

钢轨除锈工作首先应尽量避免在雨雪天气进行,其次应对距离轨端750 mm 范围内轨腰部位全部进行打磨,并露出金属光泽。将打磨部位热轧凸出标志打磨至与母材平齐,将防止焊机与钢轨之间打滑而造成顶锻量不够问题,影响焊接质量。对于除锈工序,应充分引起足够重视,钢轨除锈区域与电极接触区域如若有除锈不佳、除锈区域潮湿等情况,将直接增加彼此之间的电阻,导致热输入降低,且极容易产生灰斑缺陷,降低焊接接头的强度和抗疲劳性。因此对于除锈不佳的区域,一定要对其进行补除,对于钢轨除锈区域潮湿的情况,应先进行干燥,然后对除锈区域沾有的污渍进行补除。

3.3 钢轨母材对位

由于目前现场焊过程中的大型数控矫直、精整设备的应用相对较少,如果钢轨对位过程中接头初始不平顺太大,那么后续相关工位将对钢轨接头平直度问题的解决产生困难,极大地影响生产进度。

钢轨对位过程中,首先使用平直尺对待焊母材钢轨进行测量,测量时应以钢轨行车面及工作边为基准,然后根据测量结果对钢轨位置进行调整,以使两钢轨端面对齐。另外由于受到轨道限制,钢轨对位需要垫高顺坡,一般焊机下面采用铁质垫块垫高,焊机前面钢轨用起道机抬高。在焊接前,应根据焊机设备、轨枕、道床的安放位置等情况,结合理论与现场大量实践,来确定合适的垫块类型及垫高高度。

此外,焊接过程中还要把控好上拱量,上拱量过大会出现高接头,上拱量过小则会出现低接头。上拱量的数值选择与钢轨型号、加热温度及垫高方式等存在一定的关联。目前现场焊一般设置为1~2 mm的上拱量,而在对轨过程中,因为焊机原因不能现场预留上拱量时,必须通过理论与现场试验确定相关参数,严格控制垫块距离与垫高高度,在接头冷却后进行平直度复测,收集数据与总结经验,以求找到最佳起拱参数[1]。

3.4 焊接与推凸

焊接与推凸工位作业人员首先应检查焊机冷却循环水循环情况,以及电压、液压、电流等运行状态是否良好,确认焊接参数是否与待焊钢轨相对应,检查钢轨母材除锈效果、轨腰凸起商标、端部斜度、对位等。检查无误后对焊机进行必要的焊渣清理,接下来下降焊机机头夹持钢轨,用机头夹钳夹两端钢轨,然后作业人员通过人工手摸两钢轨轨顶及工作边,再利用焊机机头的升降、张开、夹紧来调节接头错边量,调整完成后开始自动焊接。焊接过程中应及时观察焊接曲线,确认焊接过程是否正常,焊接完成后检查焊接接头上拱量、推凸余量以及接头表面是否有裂纹、焊渣挤入、划伤、灼伤等伤损,最后再对接头标识进行编号,并填写焊接记录,以实现接头的追溯。

对于出现的不合格接头应锯切重焊,锯切接头时也应充分考虑接头的锯切长度(距离焊缝中心不少于50 mm)、接头的冷却速率及接头锯切后的端部斜率。另外焊接前要特别关注现场的工作环境温度,当温度低于0 ℃时,应避免进行焊接,当温度在0~10 ℃时,为保证工艺稳定,应使用加热装置对待焊母材的1 m 范围内进行均匀加热,待钢轨预热到30~50 ℃后方可焊接。为避免钢轨因天气较冷(10 ℃以下)冷缩后造成对热接头受拉的影响,焊接完成后应采取保压措施。保压完成后,当气温低于10 ℃时,应迅速用保温罩对接头进行保温,尤其是接头轨底角位置,以避免在寒冷空气中热接头因降温速率过快而产生马氏体组织。

3.5 接头粗磨

粗磨主要是去除焊筋,为后续作业工序提供条件。焊筋整形的对象为轨底、轨底上表面、轨角边缘、轨腰、轨头下颚及轨头非工作边,打磨过程中切勿横向打磨,应沿钢轨方向纵向打磨,打磨后表面应平整、无棱角或台阶,表面质量应满足后续的探伤要求。与母材过渡圆顺,轨脚边缘上下棱角应倒成圆角。另外打磨时,不应损伤母材或磨亏接头,在使用砂轮机打磨后,为保证接头打磨质量,还可使用角磨机对打磨后的接头进行抛光。

3.6 接头热处理

为了细化接头晶粒,减少内部应力,增加接头的韧性,应对粗磨后的接头进行热处理。目前接头正火现场采用火焰或电感应的热处理方式,其中采用火焰加热的热处理方式居多,不过随着技术的发展和对质量要求的提高,将逐步趋于采用电感应的热处理方式。

接头热处理前应保证接头温度低于500 ℃,确保加热前接头完全由奥氏体转变为珠光体组织,否则热处理后接头晶粒不但无法细化,而且还会得到粗大的珠光体或产生过热组织,从而降低接头的机械性能。对于火焰加热,应及时调整每一个接头与加热器之间的间距,使得接头与加热器对称、均匀,之后启动冷却水泵,开始加热[2]。火焰应以焊缝为中心左右均匀摆动,加热宽度为(50±10)mm,频率、气体流量、加热温度、加热时间应严格按工艺要求执行,切勿产生粗晶或未正透的现象。另外在遇到雨雪、大风等极端天气时,应停止热处理作业。对于较冷的天气,还应做好热处理后接头的保温工作,防止应冷却速度过快在接头表面形成马氏体组织。

3.7 调直

在调直作业前应先对接头的轨顶面、工作边的平直度进行测量,然后采取多次微调的方法对平直度偏差进行矫正,为后续精磨作业提供准备条件。

3.8 精磨及外观检验

为了保证接头的廓形及平直度符合要求,应使用仿型打磨机对接头的行车面及工作边进行外形精整[3]。作业前,先对调直后的接头进行降温,确保接头周围1 m 范围内的温度控制在40 ℃以下。目前因受工作环境影响,无法像厂焊一样使用大型精磨或精铣数控设备,主要还是采用钢板尺或电子尺边测量平直度边利用仿形打磨机打磨的方式。在测量时,为消除平直尺加塞尺方法固有测量原理的缺陷,要尽量使用电子尺测量,因为电子尺可以直观反映接头平直度曲线的趋势,作业人员通过平直度变化趋势可以判断打磨长度、打磨深度以及确定重点打磨区域。为保证接头精磨质量,精磨过程中不应超范围打磨(即焊缝两侧各400 mm 的范围),不应使接头或钢轨产生任何压痕、碰伤、打磨灼伤等伤损,不应使用外形精整的方法纠正超标的平直度偏差和错边量超标的接头[4],打磨后打磨区域应平整、无台阶或明显凹坑。另外值得注意的是,打磨过程中一定要控制一次磨削量,切勿使磨削量过大,否则会对钢轨造成打磨深度过大、加工痕迹过宽(无法保证钢轨廓形)及打磨发蓝的情况。打磨完成后,依据相关验收标准使用电子尺或平直尺对接头的平直度及不平度进行测量。

3.9 接头探伤

超声波探伤作为接头内部质量的判定手段,应充分引起重视,经修磨或二次热处理后探伤波高依然超标的接头必须锯切重焊。探伤前应对探伤仪的线路连接状态及探头磨损状况进行检查,然后对探伤仪的灵敏度进行校准。探伤过程中应首先保证接头温度低于40 ℃,且接头表面无锈蚀和焊渣,打磨面应平顺、光滑。然后在探伤区域均匀涂抹上耦合剂,用单探头和双探头对接头进行扫查检测,尤其要对轨底角及轨底三角区位置进行着重检查。在实际生产过程中,往往有接头轨底、轨腰或轨头下颚焊筋打磨不到位造成焊筋波的情况产生,此时应重新修磨,修磨后再进行复探,避免因焊筋波干扰而造成误判、漏判。

4 结论和建议

1)为实现焊接对位系统化,应进行大量实践,收集数据,并进行分析、比对,找出合理的焊机位置及钢轨垫块位置、厚度、倾斜度等数据,保证钢轨对位精准,进而保证接头初始平直度良好。

2)对相关工序接头加工前后的温度进行严格控制,以保证接头的内外部质量。

3)应加强对设备状态的诊断、维修及保养,以保证设备工作状态的稳定。

4)引入大数据和质量工具进行分析,如收集接头焊接、平直度及探伤原始数据,以大数据为基础引入SPC(统计过程控制)等质量工具,通过过程能力分析发现作业中的异常,并立即针对异常采取措施,最终将问题妥善解决,从而进一步提高接头质量稳定性。此外,也可试图引入FMEA(失效模式和效果分析)工具,从设计、过程、设备及体系环节找到潜在失效模式,并对后果进行分析、评估,从而提前采取能够减少或避免这些潜在失效的解决措施,最终提高接头的质量和可靠性。

5)加强各工位的作业标准化水平,任何一个细节都有可能对最终接头的质量产生影响,在日常生产过程中,应充分发挥检验员或第三方监理人员的监督机制,加强接头的过程及成品检查,以保证接头质量的稳定可控。