板材压痕质量缺陷的影响因素及其控制措施

2022-04-02刘旭东

刘旭东

(山钢股份莱芜分公司银山型钢板带厂, 山东 济南 271104)

近年来,随着我国国民经济的持续稳步增长,社会各领域对宽带板材的需求量呈现出逐年递增态势,尤其在道路桥梁、建筑工程、汽车制造、航天船舶等领域,宽带板材得到普遍推广和应用。宽带板材生产工艺流程涉及烧结、连铸、热轧、冷轧、镀锌等多道工序,尤其在对板坯进行矫直时,极易产生大量的压痕,这不仅影响产品质量,而且也直接给钢铁企业造成巨大的经济损失。针对这种情况,技术人员应当及时查找出产生压痕的主要原因,并制订一套针对性强、实效性好的压痕处理方案,以此来有效改善这一状况,提高钢铁板材的整体质量。

1 板材压痕质量缺陷的影响因素

1.1 氧化铁皮的影响

表面氧化铁皮压入是宽带钢较为常见的一种质量缺陷,这一缺陷不仅给板材外观质量造成影响,而且也极易降低宽带钢的加工性能。为了有效解决这一问题,消除氧化铁皮的质量缺陷,在板材加工过程中,技术人员常常通过除鳞来清除钢坯表面的氧化铁皮。但是由于轧制环节的除鳞压力明显不足,导致除鳞效果不甚满意,在这种情况之下,氧化铁皮将直接被压入到板材表面,当进入到矫直工序后,矫直辊表面将黏附一层薄薄的未被清除的氧化铁皮,在矫直机处于连续运转状态时,矫直辊极易被氧化铁皮刮伤。因此,矫直辊表面就出现了尺寸不等的划痕,从而使板材表面产生了不同程度的压痕,氧化铁皮缺陷位置微观形貌如图1 所示。

图1 氧化铁皮缺陷位置微观形貌

此外,当板材加工进入到精轧二次氧化工序后,在高温的作用下,板坯表面极易与空气中的氧气发生化学反应而使铁皮发生二次氧化,尤其对厚度较大的宽带板材来说,由于轧制道次少,终轧温度高,二次氧化铁皮与矫直辊表面黏附在一起,这样生产出来的板材表面也会出现大量的压痕[1]。

1.2 支撑辊轴承座装配的影响

支撑辊位于矫直机辊盒内,主要用来支撑矫直机,以使矫直机能够始终保持稳定的工作状态。由于支撑辊轴承运转频率高,持续运转时间长,为了降低轴承表面的磨损度,往往需要利用润滑油剂对轴承表面进行润滑。但是,支撑辊两端的轴头在长时间旋转时,极易和轴承的骨架密封圈出现摩擦作用,这时轴头表面也将产生一道道深浅不一的划痕,在这种情况下,骨架密封圈的密封作用会受到严重影响,使内部润滑油剂出现外溢或者外漏现象,而部分油剂将直接与矫直辊相接触,一旦矫直辊进入到工作状态,随着矫直辊温度的升高,一部分油剂被充分燃烧,另一部分油剂则与氧化铁皮在高温下发生化学反应,进而在矫直辊表面不断堆积,这不仅影响了矫直辊表面的平整度与光滑度,同时也使轧制的板材表面出现大量的压痕。

1.3 板材头部翘曲或下扣板材的影响

当板材加工进入到热轧工序后,因受温度、钢坯厚度、形变量等因素的影响,板材头部极易出现翘曲或下扣的质量缺陷,针对这种情况,钢铁企业往往需要对板材头部进行板材质量处理。但是在板材头部质量处理过程中,如果翘曲或者下扣幅度较大,则会出现卡钢或者缠辊的情况,这时板材头部将直接与轧辊相接触,并产生较大的摩擦,这一过程会使矫直辊出现划伤的概率大幅增加,导致批量加工出来的板材出现压痕缺陷,进而严重影响板材的外观质量。

1.4 机架间冷却水的影响

机架间冷却水在热轧生产工艺当中起到降低轧辊温度的作用,以此来有效延长轧辊的使用寿命。但是,由于冷却水管的直径相对较小,如果冷却水当中含有大量的颗粒状杂质或者冷却水管发生氧化反应,水管通道极易出现堵塞现象,此时冷却水的流量与流速将受到影响,会导致轧机辊的温度持续上升,当温度上升到上限时,轧机辊内部产生大量的热应力,受到热应力、轧制力以及弯辊力的共同作用,轧制辊表面将产生大量的裂纹,严重时还会出现辊面材质脱落的情况,如果不及时予以处理,板材表面的压痕深度也将加重。此外,当板材进入到轧制工序以后,如果板材与轧辊的运转幅度不同,板材与轧辊之间的摩擦力也将增大,这时,轧辊极易被钢板划伤,而板材质量也会受到不同程度的影响。

2 板材压痕缺陷的控制措施

2.1 合理设置加热温度与加热时间

在钢坯轧制生产过程中,合理控制加热温度与加热时间,对改善氧化铁皮的黏度将起到决定性作用。如果钢坯轧制温度过高,持续加热时间过长,那么氧化铁皮的生成量、堆积量以及黏稠度都将大幅上升,这就给清除工作增加了诸多困难。如果加热温度过低,或者加热时间过短,氧化铁皮中的氧化铁含量将大幅增加,在这种情况下,氧化铁与钢坯的结合将更加紧密,这也会加大清除难度。因此,钢铁企业应当严格控制预热阶段的停留时间,一般以150~160 min 为宜。在这种加热状态下,氧化铁皮的清除率较高,而且清除难度也将大幅降低。

2.2 有效控制开轧温度

板材加工过程中,如果开轧温度过高,在经过除鳞工序后,钢坯表面将快速生成二次氧化铁皮,如果这种高温状态一直持续,那么氧化铁皮的黏稠度将不断增加,这时的氧化铁皮将难以清除,或者会清除不彻底。尤其在钢坯的头部与尾部,表面温度要远高于钢坯中部,因此,未清除的氧化铁皮被压入头部与尾部的概率将更高。为了避免这种情况的出现,钢铁企业应对开轧温度进行有效控制,以减缓二次氧化铁皮的生成速度。与此同时,为了保证除鳞效果,在钢坯进入到除鳞箱之前,就需提前开启除鳞箱,这样可明显提升钢坯头部的除鳞效果[2]。

2.3 加大除鳞喷嘴的检查与保养力度

除鳞喷嘴如果出现堵塞或者破损现象,将直接影响钢坯的除鳞效果,因此,钢铁企业应当在原有检查与保养频次的基础上,适当增加日常检查频次,如果发现除鳞喷嘴存在堵塞或者受损的情况,应当及时进行处理或者更换喷嘴。此外,为了进一步提升除鳞质量,也可以采取增加除鳞道次的方法。比如以纵横向多道次高压水强制除鳞工艺为例,当钢坯进入到高压水除鳞装置后,在该装置内对钢坯进行一、二道次除鳞,然后利用锥形辊道将钢坯旋转90°后,再次被送入高压水除鳞的一、二道次,接下来,锥形辊道再一次将钢坯件旋转90°,第三次进入到高压水下除鳞一、二道次,通过这种纵横向多道次处理,鳞的去除率能够达到99%以上。

2.4 提高冷却水流量,控制终冷温度与除鳞压力

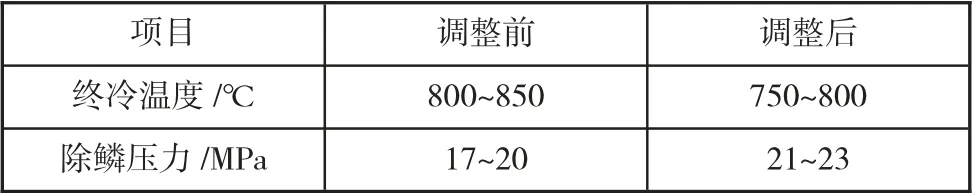

冷却水流量与流速如果处于正常状态,那么矫直辊表面出现划痕的概率也将大大降低,因此,钢铁企业应当定期对矫直辊冷却水的流量情况进行检查,一旦发现流量过小,应当及时清除冷却水管当中的沉积物以及氧化铁皮。在除杂过程中,为了保证除杂质量,技术人员可以拆除冷却水管装置,然后将管路疏通,这样能够大幅增加冷却水的流量与流速,进而保证矫直辊温度始终保持正常状态。另外,为了减少二次氧化铁皮的生成量,延缓二次氧化速度,钢铁企业应对终冷温度与除鳞压力进行有效控制。一般情况下,终冷温度应当控制在800 ℃以下,除鳞压力应当保持在21~23 MPa之间,这样可使二次氧化发生的概率大幅降低,终冷温度与除鳞压力调整前后比对如表1 所示。

表1 终冷温度与除鳞压力调整前后比对

3 结语

板材压痕作为板材加工过程中一种常见的质量缺陷,如果不及时采取有效的处理措施,将直接影响板材的销量以及企业信誉,因此,针对板材的压痕缺陷,钢铁企业应当秉持“及时止损”思想,避免因小问题而引发大事故的发生。在实际生产过程中,应不断优化生产工艺、强化质量意识,通过有效的技术措施与管理措施,将板材压痕缺陷出现的概率降到最低,进而为社会各领域提供更多的优质板材。