喷号机器人系统与连铸工艺联锁设计

2022-04-02刘文飞

刘文飞

(山西云时代太钢信息自动化技术有限公司, 山西 太原 030003)

连铸工艺是一种在钢铁行业广泛应用的生产工艺。转炉生产出来的钢水经过精炼炉精炼以后,需要铸造成不同类型、不同规格的钢坯。连铸工艺就是将精炼后的钢水连续铸造成一定长度的钢坯的生产工序,为了实现对钢坯的来源可追溯,需要对连铸生产出的钢坯进行数字标识。工业机器人作为一种新型技术,在我国社会各个领域得到广泛普及和应用,在提高工作效率、优化资源配置等方面取得了显著成绩。目前,工业机器人在搬运、焊接、加工、装配和喷号等方面得到了大量应用。将喷号机器人与连铸工艺结合,实现对连铸坯的自动喷号功能,能够有效提高生产线信息集成化、装备智能化程度,提高产线生产管理水平、减少劳动力成本、降低危险系数。目前我国有数量众多的钢铁企业及相关企业,用户需求量巨大。

本文以某大型钢铁企业的圆钢连铸机为背景,研究用喷号机器人完成对连铸坯的喷号功能,改善人工操作带来的种种问题,提高生产效率和现场的安全性。

1 喷号机器人系统设计

喷号机器人系统由工业机器人本体、PLC 控制系统、喷枪系统、喷涂系统及视频监控等子项系统组成。其工作原理是由工业机器人控制喷枪按预设的轨迹在指定的位置范围内移动,同时通过喷涂系统将特定涂料均匀连续地输送到喷枪管路中,在PLC系统控制下,对喷枪的开闭进行控制,使涂料按要求喷出,形成字符。

由于钢铁行业工作环境的复杂性,本文在现有喷号机器人系统基础上进行了升级开发和改进。为了保证所喷涂号码的清晰牢固,在喷枪系统中增加了待喷面清理设备,在喷号作业开始前先对钢坯端面进行机械除鳞,除鳞钢刷同钢坯端面接触摩擦,清除端面的氧化层,从而保证喷涂字符的质量,然后喷号机器人执行喷号作业。喷枪系统增加自动清洗装置使用水气混合物定期对喷枪和喷嘴进行清洗,防止涂料堵塞喷枪,保证喷号效果清晰。同时喷号机器人在除鳞、喷号过程中,要近距离接触钢坯,经连铸工艺生产的钢坯端面温度高,热辐射强,为了防止设备长期工作在高温环境下导致管路系统、设备结构老化变形,在原有喷号机器人系统中加入了冷却水循环系统,对暴露在高温环境中的部件进行冷却降温,保证设备使用期限。另外,为了防止喷号机器人所使用的涂料在输送管路中沉积,对原有喷涂系统进行改造,涂料由隔膜泵从涂料桶抽出,经过加压送入喷枪,涂料桶加装搅拌装置防止涂料沉淀,喷号后多余的涂料由内循环通道流回涂料桶。

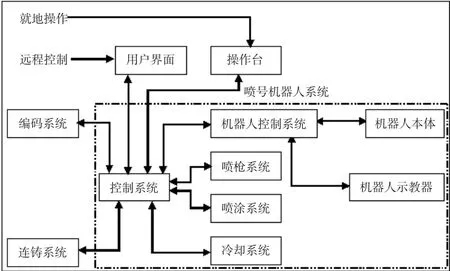

最终本文设计的喷号机器人系统实现了在钢铁企业恶劣环境下对钢坯端面的除鳞、喷号功能,其控制原理如图1 所示。

图1 喷号机器人系统控制原理图

喷号机器人系统具备多种模式选择功能,可以工作在远程模式和就地模式,就地模式下通过现场操作台进行单体控制,远程模式下通过HMI 上位系统进行操作。

喷号机器人系统通过PLC 控制系统综合协调管控各个相关运行设备。PLC 控制系统与连铸系统进行设备运行信号交互保证相关设备运行正常,并与连铸编码系统通信获取待喷号码。PLC 控制系统通过工业以太网与机器人控制系统进行通讯,实现机器人本体轨迹控制。PLC 控制系统完成对喷枪系统和喷涂系统的控制,实现钢坯到位检测,喷号位置确认;在喷号前执行除鳞动作,保证钢坯端面平整且没有易脱落的氧化皮;控制喷枪开闭时间,保证涂料按要求喷出,形成所需字符,实现自动喷号功能;按固定时间间隔周期性运行喷枪清洗程序,用水气混合物对管路进行冲洗,防止涂料沉积。PLC控制系统控制冷却水系统持续运行,实现对机器人设备的物理降温。

同时,机器人本体的启动、停止以及暂停、急停等运转方式可以通过机器人示教器进行控制。系统运行状态及系统报警可以在示教器上显示。当生产工艺发生变化时,可以通过示教器重新示教机器人的轨迹动作或重新编制有关控制程序来适应新的生产需要。

通过使用本文设计的喷号机器人系统,可以实现机器代替人工,避免现场工人的重复性工作,促进劳动效率及操作安全性的提升,保障产品质量,提高产线智能化水平。

2 喷号机器人系统在连铸工艺中的应用

本文所研究的某钢铁企业圆钢连铸机为三机三流弧形圆坯连铸机,产品规格为Φ390 mm、Φ690 mm、Φ800 mm 三种,主要由中间包、结晶器、拉矫机、矫直机、火焰切割机、辊道等组成。在生产过程中,将装有精炼钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到三个结晶器中去。结晶器是连铸系统的核心设备之一,它使钢水成型并迅速凝固结晶成铸坯。在拉矫机与结晶振动装置共同作用下,结晶器内的铸坯被拉出,后经矫直机、中间辊道等作用,铸坯逐渐稳定成型,之后按照产品需求用火焰切割机将铸坯切割成特定长度的钢坯,钢坯经由热送辊道输送至移钢区,在移钢机作用下将二流、三流钢坯移动到一流辊道上,通过一流出坯辊道依次输送至翻钢区,在翻钢区喷号机器人完成对钢坯的喷号标识后,翻钢机将钢坯翻卸到下线区,之后天车将钢坯吊运至缓冷坑中存放,连铸工艺结束。

常规喷号机器人系统与连铸系统相对独立,而喷号机器人系统的运行受到连铸系统热送辊道、出坯辊道、移钢机、翻钢机的影响,为此本文提出将喷号机器人系统与连铸系统联锁,一方面防止出坯辊道、翻钢机动作损坏机器人,另一方面通过调整热送辊道、移钢机动作节奏弥补喷号机器人喷号造成的时间损失保证生产顺行。其具体过程为:当喷号机器人系统检测到钢坯到达翻钢区时,喷号机器人锁闭出坯辊道和翻钢机开始喷号,当喷号完成机器人回到原始位置后,解锁出坯辊道和翻钢机,防止喷号过程中产线设备动作损坏机器人,之后翻钢机动作将钢坯翻卸到下线区,然后出坯辊道动作将下一钢坯移动到翻钢区,开始下一循环;同时将原来翻钢机动作触发移钢机移钢的控制逻辑调整为当喷号机器人开始喷号时启动移钢机移钢,有效改善了喷号环节导致的生产节奏变慢,防止了钢坯在辊道上堆积。

喷号机器人系统运行控制界面如图2 所示。

图2 喷号机器人系统运行控制界面

喷号机器人系统在运行前首先检查“机器人系统”是否启动以及“连铸联锁”功能是否启动,当“连铸联锁”功能关闭时,喷号机器人系统与连铸系统相互独立,连铸系统按照原始工艺流程顺序运行,机器人系统不能在远程模式下操作,当上述条件具备时喷号机器人可以在远程模式下作业。

在远程模式下,喷号机器人系统有自动喷号和手动喷号两种模式,在自动喷号模式下,机器人系统与连铸系统联锁,机器人系统自动启动,自动喷号,喷号结束后连铸相关设备自动运行;在手动喷号模式下,喷号机器人由人工手动启动,机器人不检测钢坯位置信息但会锁闭出坯辊道和翻钢机执行喷号动作,当喷号动作执行完毕后机器人回到原始位置,解锁出坯辊道和翻钢机。

3 运行效果

本文设计的喷号机器人系统完整实现了复杂环境下钢坯的喷号标识功能,同时通过与连铸系统的联锁,保证了系统的稳定性和设备的安全性。系统投运以后,有效解决了高温环境下人工作业产生的各类安全隐患,降低了劳动强度,避免了人工喷号导致的钢坯错号、漏号、喷涂不清等现象,提高了生产节奏,得到了用户的认可及肯定。

该系统投运之前,连铸工序为喷号作业配备了一个专职岗位,按四班制计算,共需4 名操作工人,系统投入运行后,完全替代了喷号工人的工作,按每名工人每年12 万元计算,每年可以节约人力成本48万元。

4 结语

本文所述喷号机器人系统经过实际运行,效果良好,完全满足了生产的要求。实践证明,该系统稳定可靠,适合在同类场合应用和推广。