汉钢“一罐到底”生产运行实践

2022-04-02柳文斌

柳文斌, 李 楠

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

铁—钢衔接“一罐到底”是目前钢铁流程向简约化、高集中度、短流程化的重要技术,具有提高效率、节约能源、减轻环境污染的巨大优势。其核心技术是高炉精准出铁、铁水运输、向转炉兑铁的整个过程,均使用同一个铁水罐,中途不倒罐。汉钢公司实行“一罐到底”生产组织模式,高炉铁水罐直接进转炉,节省了炼钢的铁水包,减少了铁水二次倒罐环节,避免倒罐造成的铁水温降、铁水飞溅损失和环境污染,节约了混铁炉等相关设备的运行成本,在取得显著的经济效益的同时有利于实现清洁生产。

1 生产实践情况

陕钢集团汉中钢铁有限责任公司(全文简称汉钢)炼铁厂有1 座1 280 m3高炉和1 座2 280 m3高炉,每座高炉设有两个铁口和两个出铁场,每个出铁场设两条铁水罐停发线。炼钢厂有2 座120 t 顶底复吹转炉,1 座900 t 混铁炉,采用了品种钢精炼(1 座LF 炉)、全连铸、钢坯热机轧制等先进技术和工艺,KR 铁水预处理项目正在有序推进。

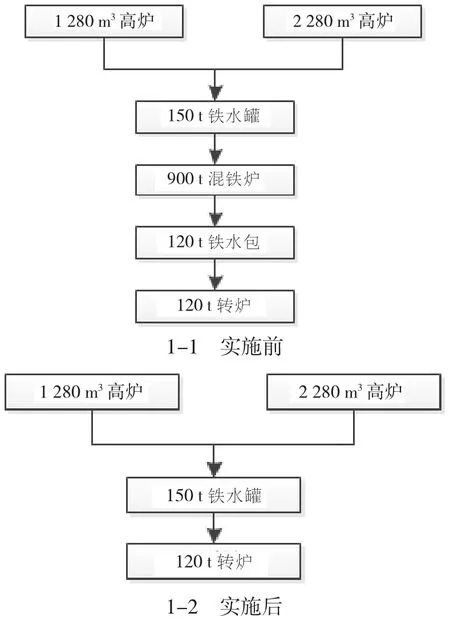

汉钢铁-钢衔接组织模式存在的问题有:铁水温降大,运行成本高,遇到事故生产组织困难,压罐多,周转慢,倒罐和兑铁过程中易造成环境污染,存在一定安全风险。“一罐到底”实施前铁水流向见图1-1。

汉钢通过借鉴国内其他钢厂先进经验,从2021年7 月开始推行“一罐到底”生产组织模式,作为重要的生产降本增效措施加以实施,为此成立了“一罐到底”技术攻关团队,结合生产实际,针对限制“一罐到底”实施的关键环节,在确保高温熔融金属转运过程中绝对安全和生产稳定顺行的前提下,利用现有资源最大限度的挖潜创效,通过四个月的生产运行,取得了良好的经济效益和社会效益。“一罐到底”实施后铁水流向见图1-2。

图1 “一罐到底”实施前后铁水流向

汉钢“一罐到底”采取的措施有以下几点,可供同行参考和借鉴。

1.1 铁水成分控制

炼铁厂要保持高炉炉况稳定顺行,统一三班操作制度,严格执行高炉操作“攻守退”预案,避免因炉况波动而引发的铁水温度和成分的波动,强化炉前标准化作业,出铁时减少带渣量,做好保温剂的添加,严格执行炉前出铁规定,做好撇渣器的维护,铁水罐放铁后渣层厚度<50 mm。确保铁水成分的稳定性,目标是入转炉铁水温度>1 350 ℃,铁水w(Si)为0.25%~0.45%,w(S)≤0.035%,为炼钢厂生产创造良好条件。

1.2 铁水信息传递

炼铁厂每班铁水罐装入量按照炼钢当班冶炼要求每罐±2 t 进行控制,逐步实现每罐±1 t,但不超过铁水罐预留的300 mm 安全距离,送炼钢重罐必须达到铁水装入量要求,超过安全距离不能达到装入量要求的安排下线处理;提前对进入炼钢每一罐的铁水重量做出预判,计量检验中心接样后5 min 以内完成单罐铁水成分的检化验,及时将铁水过磅数据、检化验成分结果上传至OA 系统。

1.3 铁水运输调度组织

生产部做好生产过程管控,实时监控在线铁水重罐数量,每日对铁水罐运行状况、铁水罐的装入量合格率和直装率进行统计通报出现异常情况,进一步提高铁水罐周转率,将铁水罐由目前每天运行25个铁水罐减至20 个,将铁水罐周转次数提升至4.3次/d,减少铁水温度损失。同时根据铁水罐实际运行情况逐步降低并停止渣铁分离剂的使用。

1.4 铁水罐的组罐、运行和维护

围绕铁水罐的组罐、运行和维护,制定管理办法及相应的应急预案,并制定各类特殊事故应急预案(机车运行、压罐处理、铁水成分异常处置措施等)。一是合理组罐,控制铁水罐在线数量,确保炼钢厂房内始终有4 个以上的重罐,必要时安排单罐送铁;二是加快铁水罐的处理(罐口无粘渣、罐内无大块渣且处理后罐内的残渣较少),派专人24 h 负责炼铁、炼钢之间铁水罐的衔接;三是加强铁运线线路、机车、信号维护,确保安全生产。

1.5 炼钢攻关

炼钢厂加强与炼铁厂高炉、检化验系统的沟通和对接,密切跟踪铁水罐装入量和铁水成分,及时掌握在线罐的下线以及备用罐的上线。详细记录每一个铁水罐的皮重及计量过磅毛重,在线重罐压罐数量按6~10 个控制。紧抓炉前操作,提升操作水平,克服铁水装入量波动、铁水成分波动对生产节奏、转炉操作带来的不利影响,实现“一罐到底”运行直罐率100%的目标。

2 实施的效果

汉钢采用“一罐到底”生产组织模式后,主要取得了以下效果。

2.1 入转炉铁水温度提高

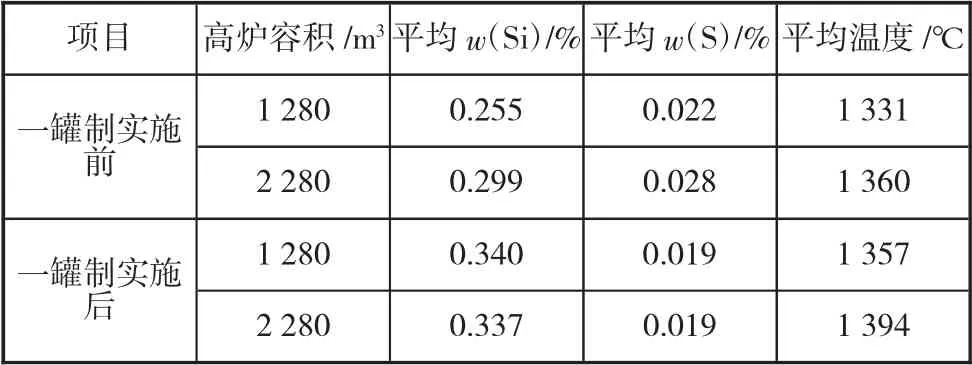

自2021 年7 月份“一罐到底”制运行以来,铁水入转炉温度较前期混铁炉出铁温度升高30 ℃,取得了显著的效果。铁水成分及温度表见表1。

表1 铁水成分及温度表

2.2 增产增效

通过数据分析,一罐制运行较前期铁水温度提高30 ℃,每斗增加废钢装入量2.1 t,铁水单耗降低11.67 kg/t,吨钢创效4 元/t,按年产400 万t 钢坯,年创效1 600 万元。

2.3 节约运行成本

取消了混铁炉及附属除尘作业后,铁水罐直装率常态化达到100%,生产运行费用降低了2.65 元/t,固定成本(人员工资+设备折旧+安全生产费用)降低了0.65 元/t,年创效1 320 万元。

2.4 环保效益

采用“一罐到底”生产模式,避免了二次倒罐环节产生的超细粉尘和铁屑带来的环境污染,按照除尘灰产生量38 g/t 计算,全年减少除尘灰产生150 t,环保效益显著,作业环境改善,有利于实现清洁生产。

3 结语

汉钢实施“一罐到底”后,有利于企业生产组织的均衡、连续、稳定、高效、低成本运行,每年可创效2 920 万元。同时“一罐到底”工艺不仅使生产组织环节简化,生产成本竞争优势明显提升,也为后期公司环保A 级达标和实现清洁生产、创建花园式绿色工厂提供了有利保障。