降低烧结固燃消耗实践生产

2022-04-02成继勋徐号锋

肖 琪, 成继勋, 徐号锋

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

能源消耗占烧结生产的总成本的12%,其中固体燃料消耗占烧结总能耗的50%~60%,因此降低烧结固体燃耗对于降低烧结成本有重要意义。

1 汉钢烧结概况

陕钢集团汉中钢铁有限责任公司(以下简称汉钢)拥有2 台265 m2烧结机,供应1 280 m3和2 280 m3两座高炉生产。

2019 年,汉钢开展烧结提产降能耗攻关,烧结矿固体燃料消耗从58.6 kg/t 降低至54.1 kg/t,烧结机利用系数降低0.06 t/(m2·d),但高炉返矿率从26.8%降低至23.33%,高炉返矿比例降低4%,烧结矿入炉率从75%提升至78%。

2 降低固燃措施

本次攻关主要从以下几个方面入手:一是设备升级改造,降低漏风率;二是调整烧结固体燃料结构和调整溶剂配比;三是提升料层厚度;四是强化人员操作。

2.1 烧结设备升级改造

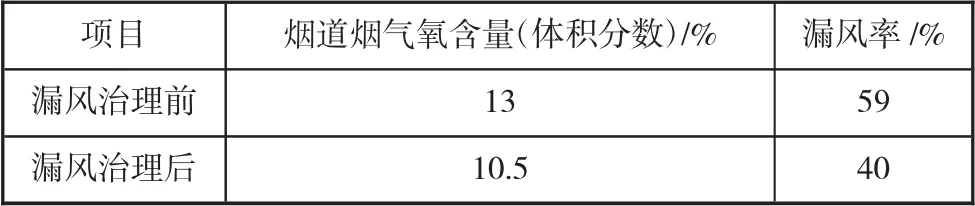

汉钢2 台烧结机自2012 年至2018 年,长期使用导致设备老化漏风严重,虽然利用日常生产空隙多次对设备进行恢复治理,但烧结漏风率依旧高达59%。2018 年年底及2019 年年初,利用汉钢1 号高炉大修时间(计划60 d),同步对烧结机漏风进行了系统治理,烧结机漏风率由59%下降为40%,烟道烟气中氧含量由13%降到10.5%(详见表1)。

表1 烧结漏风率变化情况

1)对台车本体进行了机械加工处理并修复,更换了所有上栏板(栏板由2 块变成1 块)、台车栏板由750 mm 提升至1 000 mm,台车与栏板之间由2排螺丝连接;更换破损垫板,使台车侧面紧密接触。

2)重点治理风箱、大烟道卸灰阀、电除尘等长期难以处理的漏风点,更换头尾柔磁性密封装置、部分卸灰阀、膨胀节。

3)对烧结机本体外部新增钢板护罩全密封,减少热量损失。

2.2 优化燃料结构和调整溶剂配比

2.2.1 确定合理燃料结构

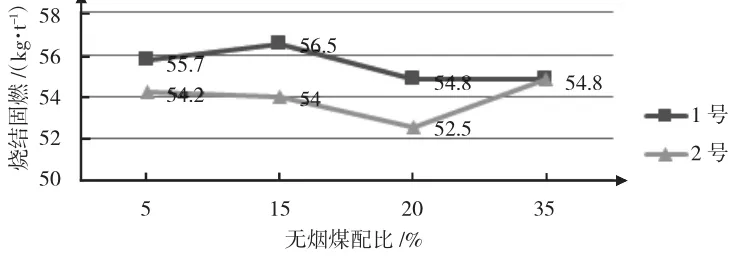

汉钢所用的燃料主要有高炉槽下筛分的碎焦、外购焦末以及无烟煤。通过长期生产实践得出,无烟煤在20%时,烧结固体燃料消耗最低(见图1)。因为无烟煤热值(6 675 cal/g)较焦末高1 143 cal/g,所以无烟煤少量配加后,固体燃料消耗先下降。无烟煤燃烧速度高于焦末,燃烧速度快导致产生热量不能被烧结料层充分吸收,所以随着无烟煤配比的升高,固体燃料消耗反而有所上升。在汉钢长期实践中,无烟煤在20%时,烧结固体燃料消耗最低。

图1 烧结固燃随无烟煤配比变化趋势

2.2.2 加强燃料管理,提高破碎质量

以往研究表明,燃料粒度组成对降低烧结燃耗、提升烧结矿质量有较大影响。燃料粒度粗,在烧结过程中不能完全燃烧,到环冷机中继续燃烧,很容易烧坏环冷机后面的皮带;同时,其在烧结布料偏析大,大颗粒的燃料集中在台车下部,下部局部温度过高,烧结矿粘台车严重且易烧坏炉篦条、隔热件。燃料粒度过细,则燃烧速度过快,使烧结反应过快,铁酸钙晶体成长不完全,影响烧结矿质量。

2.2.2.1 加强燃料质量监管,进行燃料分级管理

1)对进入大棚燃料进行初验,粒度超标者一概拒收。

2)每班对配料室燃料进行送样检验,并及时关注化验结果,发现水分、固定碳等异常及时向供销部反馈信息。

3)根据进场燃料品质进行搭配使用,保证烧结机使用焦末质量稳定。

2.2.2.2 提高燃料破碎质量

1)加强维护燃料大棚振动筛,避免大颗粒焦丁进入破碎系统。加强进入对辊、四辊流量及料层的控制,做到薄铺平铺。

2)将进入破碎前的托辊由槽型托辊更换为平托辊,对辊及四辊入料口加装斜导料板,提高破碎辊燃料分布的均匀性。

3)做好辊皮的维护工作,定期更换四辊、对辊辊皮,定期对四辊辊皮进行车削。

经过诸多措施,固体燃料粒度的-3 mm 粒级已经由70%~75%稳定至75%~80%,+5 mm 粒级由7%降低到4%。

2.2.3 调整熔剂配比

汉钢目前使用的溶剂为生石灰、白云石粉、石灰石粉、轻烧白云石粉四种,将石灰石粉配比下调,提高生石灰配比,改善烧结制粒,从而有利于料层透气性的改善。

2.3 提升料层厚度

厚料层烧结的核心在于改善料层的透气性,通过提升烧结料粒级改善冷态透气性,汉钢公司混合料+3 mm 粒级从75%提升至82%,具体措施如下:

1)合理优化配料结构。汉钢使用的矿粉全部依靠外购,采购的精矿粉种类繁多,品质差异较大。为不影响透气性的前提下提高烧结矿的品位,配矿中将粒度相对较粗的精矿粉(-200 目<65%)在烧结使用,烧结矿配矿结构执行30%~40%巴西矿(赤铁矿为主)+30%~50%澳矿(褐铁矿为主)+15%~30%磁铁精矿(磁铁矿)。

2)改变除尘灰配加方式。厂内除尘灰最初为加湿机加湿后进入一混配加,使用效果不佳,下料量很不稳定,容易出现“跑干料”现象;在实施超厚料层攻关时,将除尘灰加湿后直接配加到混匀垛中,同时将混匀垛堆料层数提升由350~400 层至400~500 层,堆料从5 万t 提升至7 万t,混匀效果明显好转,烧结矿成分波动降低。

3)返矿提前加水润湿:为强化混匀制粒效果,在返矿皮带至至配料仓内的下料口,向返矿喷雾化水,将返矿提前润湿,有利于返矿成为制粒核心,同时提升造球后的质量。

4)强化混匀制粒效果:更换混合机衬板,使用锥形逆流分级造球技术,在圆筒混合机入料端加装了正螺旋导料板,导料板与物料运行轨迹相同,有利于物料的运动,避免积料、结圈。在造球段加装了逆螺旋导料板与,与物料运行轨迹相反,从而延长了造球时间,提高了造球率,大粒度的优先向前滚动,实现物料分级。混合料>3 mm 粒级从75%提升至了82%,提升7%。

5)联合松料技术应用:在料层下部使用三层送料器的基础上,在九辊前方将1 排松料棒插入烧结料层上部25 cm,在台车前进过程中,将台车上部烧结料进行疏松,从而改善料层上部透气性。

2.4 强化人员操作

2.4.1 合理的FeO 控制

烧结矿FeO 的含量烧结配碳量有直接的关系,提高FeO 就得增加燃料配比,而且烧结矿FeO 的升高也会影响烧结矿的还原性能,不利于高炉冶炼。当w(FeO)在12%以下时,w(FeO)每降低1%,燃料消耗可降低2%~3%。

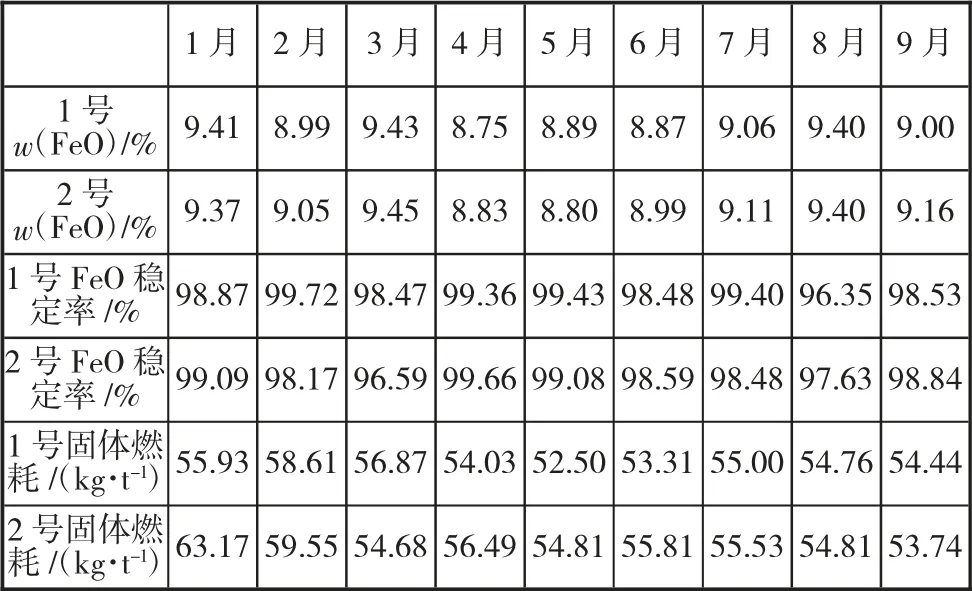

表2 2019 年烧结矿w(FeO)及FeO 稳定率

由图可以看出,二季度烧结矿FeO 控制较低,燃料比较其他季度有明显降低,结合汉钢实际情况,烧结矿SiO2为5.2%~5.5%,烧结矿碱度为2.0~2.1,烧结矿w(FeO)应控制在8.5%~9.5%,在保证烧结矿质量没有大的波动的前提下,不片面追求高转鼓,逐步降低配碳量,将FeO 按照下限控制,既有利于提高烧结矿还原性,又能降低固体燃料消耗。

2.4.2 提高混合料温度

烧结混合料温度是制约烧结生产的一个重要因素,如果混合料料温达到露点(65 ℃)以上,可以显著减少料层中水蒸气冷凝形成的过湿现象,有效降低过湿层厚度和过湿层对气流的阻力,改善料层透气性,明显提升烧结生产率和降低燃料用量。

汉钢烧结混合料(宽皮带处)温度2019 年之前只有60 ℃。针对混合料温度低这一现象,在一混加热水、二混通蒸汽的基础上,在烧结机混合料仓又增加高效蒸汽预热器,将利用高压饱和蒸汽通过高效射流喷头直接通至混合料仓下部,使蒸汽对物料进行充分的预热,同时将料仓仓位控制在2/3 以下,进一步蒸汽与混合料热量交换效果,通过诸多措施,将混合料温度从58 ℃提升至了67~72℃,夏季白天最高可达80 ℃。

3 结语

经过长期的实践探索,汉钢烧结的固体燃料消耗从60~62 kg/t 下降至54~55 kg/t。

1)坚持厚料层烧结,优先保证料层厚度,采取“定料层、调机速、变流量”的操作方针,稳定烧结机参数控制。

2)加强对固体燃料质量的管理,提高燃料破碎质量,对无烟煤与焦炭先破再混,-3 mm 粒级控制在80%以上,+5 mm 在5%以下。

3)控制烧结矿中FeO 含量,坚持低碳、低水烧结,掌握好风水碳的平衡。

4)对烧结配矿进一步优化,降低褐铁矿的使用比例,增大熔剂中的熟料比。