井下巷道智能化掘进方案的研究

2022-04-02张成龙

张成龙

(华阳集团开元公司工程队, 山西 寿阳 045400)

井下巷道掘进过程是影响煤矿井下综采作业的重要工序,直接决定了井下综采作业的效率和安全性。随着煤炭开采时间的增加,浅层次煤炭开采殆尽,目前多数煤炭生产企业开始逐步转向深部煤炭资源的开采,由于深部巷道围岩地质结构复杂、稳定性差,传统巷道掘进方案难以适应,因此导致巷道掘进效率低、安全性差等问题,严重影响了井下综采作业的经济性。

在对煤矿井下巷道掘进流程和影响因素进行分析的基础上,结合智能化控制技术的发展,提出了一种新的煤矿井下巷道智能掘进方案,通过对掘进机控制系统进行智能化改造,实现了掘进机的无人智能截割作业,同时通过对巷道掘进物料转运设备进行优化、提高井下劳动组织协同等措施,实现了井下巷道掘进效率和安全性的提升。根据实际应用表明,新的巷道掘进方案能够将井下巷道掘进效率提高13.3%以上,具有极大的应用推广价值。

1 巷道掘进效率影响因素分析

井下巷道在掘进过程中主要利用掘进机进行井下巷道掘进,利用矿车、凿岩机等进行矸石的转运,在掘进过程中还需要大量人员间的相互配合,现对影响巷道掘进效率的主要因素进行分析[1]。

1.1 掘进机影响

在实际掘进过程中,掘进机普遍采用人工控制的方式,在掘进过程中需要人工根据经验对井下巷道的岩层情况进行判断,由于能见度差,使得截割的速度慢、巷道成型质量差,需要二次截割,因此极大地限制了井下巷道掘进效率的提升。

1.2 装岩、岩石转运因素影响

在巷道掘进过程中,由于岩层硬度大,因此传统的气腿式凿岩机的凿岩效率非常低,耙斗式装岩设备也存在着岩石转运不彻底,需要人工进行二次清扫,同时井下配备的矿车数量不足,容易导致运输的间断。

1.3 人员管理问题

井下作业环境恶劣,掘进面场地不足,在人员配备上不够合理,且各工序间的衔接较差,无法实现连续不间断作业,工序平衡性差,从而进一步限制了井下巷道掘进效率的提升。

2 掘进机控制系统的智能化改造

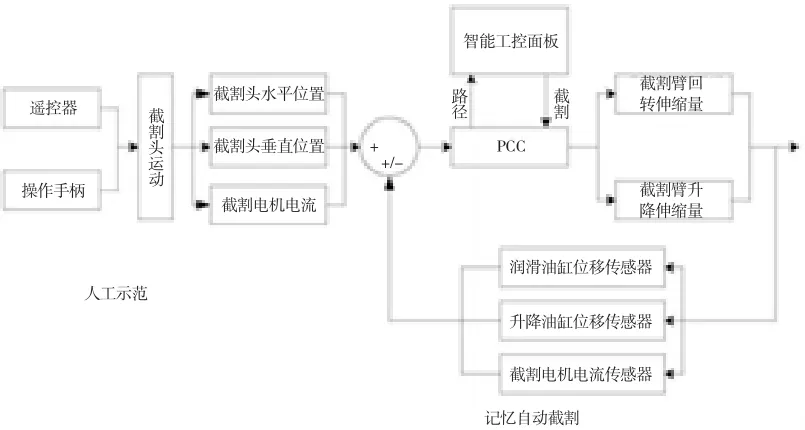

掘进机在工作过程中需要根据井下的实际地质情况不断调整截割速度、进给速度、截割高度等参数,在通常情况下,主要由人工来操作,但该模式严重依赖于操作人员的技术水平和操作状态,掘进一致性差,因此为了提升掘进机的截割可靠性,本文对掘进机的控制系统进行了优化升级,其控制系统结构如下页图1 所示[2]。

由图1 可知,该控制系统采用了集成控制和大数据统一分析的结构,通过分布在掘进机上的各类传感器对掘进机的截割参数、截割姿态进行动态分析,实现对其截割时的一键智能控制。

图1 掘进机截割控制系统结构示意图

该控制系统主要包括分布式总线模块、远程DI模块以及CAN 总线通信模块以及数据处理模块。分布式总线模块主要用于对掘进机工作过程中各个电机和关键器件的工作温度和电流进行监测,以避免出现温升过大或者电流异常导致的运行故障。远程DI 模块主要用于实现对掘进机截割过程的远程控制和报警。CAN 总线通讯模块主要用于控制整个掘进机系统的数据通信,以满足数据传输、抗干扰和远程通信功能。数据处理模块是整个控制系统的核心,能够对监测信号进行分析,根据分析结果输出控制信号,控制掘进机的运行过程,且能通过对比数据及时识别异常信号并报警,从而提升掘进机截割作业安全性。

3 掘进机记忆截割控制

为了满足井下掘进机无人化控制需求,在对掘进机进行改造时,提出了记忆截割控制方案,以提高掘进机截割控制效率和巷道成型质量,记忆截割控制逻辑如图2 所示[3]。

图2 掘进机记忆截割控制逻辑示意图

由图2 可知,该记忆截割控制系统中主要包括了人工示范和记忆截割两个方面的功能,在实际应用过程中首先由人操控掘进机进行截割作业,系统对截割过程中的掘进机截割高度、截割转速等进行跟踪记录,形成截割控制路径。当进入自动截割状态后,系统自动调取截割路径,进行自动截割控制。

该截割控制系统的优点在于能够根据井下实际的作业环境进行自动调整,消除了人工控制不确定因素的影响,有效地确保了截割效率和巷道的成型质量。

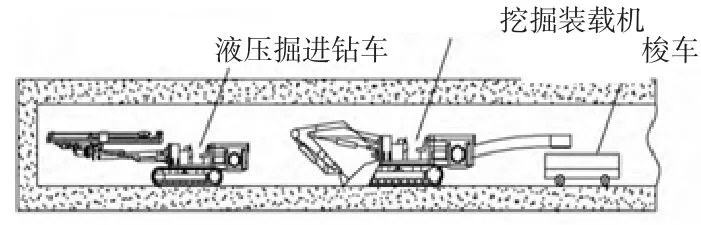

4 岩石转运设备改进

为了解决井下巷道岩石转运不及时的问题,在经过多次试验验证后,提出采用液压钻车+挖掘装载机+梭车不间断进行岩石装载、转运的方案。在应用过程中,由液压钻车在前端进行钻进,然后由挖掘装载机及时跟进,将垮落的岩石直接转运到梭车上进行转运,实现了井下岩石转运的连续作业,避免了岩石堆积影响作业效率的难题,该连续作业方案结构如图3 所示[4]。

图3 井下岩石不间断转运作业流程

5 井下人员管理改善

针对井下作业面区域狭窄的情况,对作业工序进行了合理的优化,对不同班组作业人员实施了考核上岗制度,制定了不同作业工序的交接班、工序流程及工时排布,实现了井下破岩、支护、岩石转运作业工序的无缝衔接。

改进了井下管理制度,建立了精益改善小组,鼓励作业人员指出井下不合理作业工序,并提出改善建议,改善后对提出者及实施者进行现金奖励,有效地提升了井下人员作业的积极性。

通过对优化后井下综采面作业情况进行跟踪,发现其井下作业人员数量由27 人减少到了16 人,人员数量降低了40.7%,井下巷道掘进效率由4.6 m/d提升到了目前的5.21 m/d,效率提升了13.3%,由于井下作业人员数量的降低,也有效提升了井下巷道掘进过程的安全性。

6 结论

1)影响巷道掘进效率的主要因素包括掘进机自动化程度低、岩石转运不及时、人员管理不合理。

2)掘进机记忆截割的优点在于能够根据井下实际的作业环境进行自动调整,消除了人工控制不确定因素的影响,有效确保了截割效率和巷道成型质量。

3)管理优化后,巷道井下作业人员数量降低了40.7%,巷道掘进效率提升了13.3%,对提升井下掘进效率和安全性具有十分重要的意义。