综放工作面采煤参数及采煤工艺的优化

2022-04-02刘鹏帅

刘鹏帅

(山西焦煤西山煤电屯兰矿, 山西 古交 030200)

经探测和统计表明,我国煤炭开采中绝大部分以厚煤层开采为主,而且在未来煤炭开采中50%的煤层均属于厚煤层。因此,提高厚煤层的开采效率,将其开采成是煤矿企业关注的问题。目前,就采煤工艺而言我国主要以分层开采、综放开采以及大采高一次采全高为主。但是,上述各个采煤工艺以及采煤参数并不能够通用[1]。实际上,采煤参数及采煤工艺的确定需综合工作面地质、煤层等、开采成本、矿压显现规律等综合确定。本文将重点对某综放工作面的采煤参数及采煤工艺进行优化设计。

1 工程概况

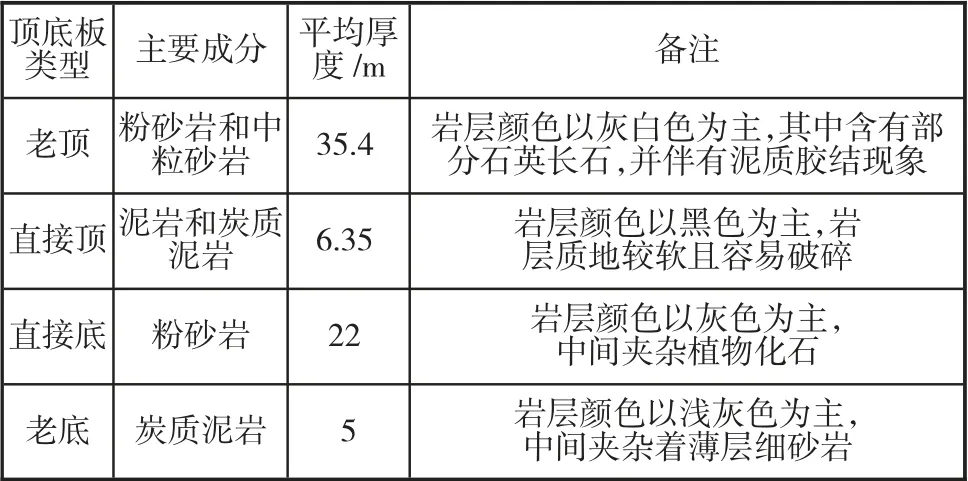

本文以32010 工作面为例开展研究,该工作面的走向长度为2 114 m,其中倾斜工作面的长度为185.6 m。该工作面煤层的最大厚度为9.8 m,最小厚度为6.8 m,煤层的平均厚度为8.15 m;工作面煤层的最大倾角为45°,平均倾角为36.2°;工作面煤层的硬度也各不相同,最大硬度为3.8,最小硬度为1.5。该工作面的顶底板情况如表1 所示。

表1 工作面顶底板情况

经探测可知,32010 工作面的平均涌水量为80 m3/h,在回采期间瓦斯的涌出量为0.566 m3/min。目前,工作面所选型液压支架的具体型号为ZF8600/18/35,该液压支架的最大支护高度为3.5 m。

2 工作面矿压监测结果分析

在实际开采过程中,由于工作面矿压规律处于动态变化,导致在最初所设计的采煤工艺不能够有效的完成开采任务,其对应的采煤效率也并不是最高的[2]。因此,对工作面实际开产过程中的周期来压步距、液压支架工作阻力以及周期来压强度进行监测,并结合现场巷道顶底板的破坏特征以及两帮的移近量为后续采煤工艺及采煤参数的优化提供指导。

2.1 矿压监测方案的设计

为确保监测结果能够准确指导后续采煤工艺及对应阐述的优化,本次矿压监测的主要内容为液压支架的周期来压步距、来压强度以及巷道围岩的破坏特征。

针对液压支架工作阻力的监测:该工作面液压支架的总数为109 架,重点采用相关设备对液压支架在实际开采过程中倾角的变化量以及伸缩量进行监测[3]。

针对巷道围岩变形的监测:在32010 工作面的回风巷道和运输巷道基于十字布点法共布置七个监测点,监测点的具体位置如图1 所示。

图1 工作面巷道围岩变形监测点

具体监测方案如下:采用ADL-2.5 沉降指示仪对工作面巷道顶底板的下沉和巷道两帮的移近量进行监测;同时,设置监测的间隔时间为3 d。

2.2 工作面矿压监测结果分析

结合上述监测方案,在多天的监测中对结果进行总结分析,并得出如下结论:

1)32010 工作面可分为上、中、下三个层次。经监测,上中下工作面不同位置的液压支架的倾角大小不同。其中,工作面上部液压支架的倾角为25.7°;工作面中部液压支架的倾角为27.9°;工作面下部液压支架的倾角为28.6°。

2)对于工作面上中下部液压支架所承受的载荷和工作阻力也各不相同。其中,工作面下部液压支架所承受的载荷最大,为29.5 MPa;工作面上部和中部的液压支架的工作阻力相对均匀,平均值分别为5 823 kN 和6 671 kN,工作面下部液压支架的工作阻力不均匀,平均值为7 249 kN。

3)工作面上部和中部液压支架由于对应工作面煤层的倾角较小,同时在反复支撑的作用下对应工作面的底板变得非常脆弱,导致两个位置的液压支架出现下滑移的现象;而对于工作面下部的液压支架由于对应煤层的倾角较大,导致该位置的液压支架出现向下倾斜的现象[4]。

4)对于巷道围岩变形的监测,距离工作面前方35 m 的位置巷道的变形较为严重;距离工作面前方35~85 m 的位置巷道变形处于初始状态;距离工作面前方85 m 后的位置巷道围岩处于相对稳定状态。

3 工作面采煤参数及采煤工艺的优化

3.1 优化思路分析

结合对32010 工作面矿压监测结果对工作面采煤参数和采煤工艺进行优化设计。具体优化设计思路如下:

1)由于工作面上部区域的液压支架所承受的载荷较小,选用较为成熟的综采放顶煤开采工艺;同时,还需加强对液压支架上端头位置的控制。

2)由于工作面下部区域液压支架所承受的载荷较小,但是该区域液压支架所承受在载荷不平均且存在向下滑移的现象。鉴于此,应该加强对液压支架下端头的控制,对顶煤的放出量进行控制,加强对工作面的安全防护。

3)工作面中部区域作为连接上部和下部区域的中间纽带,该区域是极易发生失稳的区域。因此,针对该区域应在保证液压支架稳定性和巷道围岩稳定控制的基础上,对工作面回采工艺进行优化,保证生产效益[5]。

3.2 优化结果

3.2.1 采高的确定和优化

结合32010 工作面周围工作面的采高和实际开采经验。一般情况,适用于我国煤层、地质的合理采高为2.7~3.7 m,最佳采高为3.0~3.5 m。结合32010工作面割煤高度与工作面通风要求的理论计算公式,得出适用于32010 工作面的最佳采高为2.6~3.1 m。同时,为保证在实际开采过程中能够具有足够合理的工作空间,结合工作面实际条件得出其32010 工作面的最佳采高为2.8~3.0 m。最终将32010 工作面的采高确定为3 m。

3.2.2 开采层位的优化

结合32010 工作面地质条件的勘测结果和顶底板岩层的特征,在实际开采时在工作面底板留设0.4 m 的底煤。

3.2.3 工作面长度的优化

目前,32010 工作面的实际走向长度为2 114 m,倾斜工作面的长度为184 m。但是,鉴于工作面倾角过大,工作面走向长度较长对应的开采成本和稳定性较差。结合相关理论,将该工作面分为多段进行开采,且每段工作面的走向长度应控制在120~150 m之间。

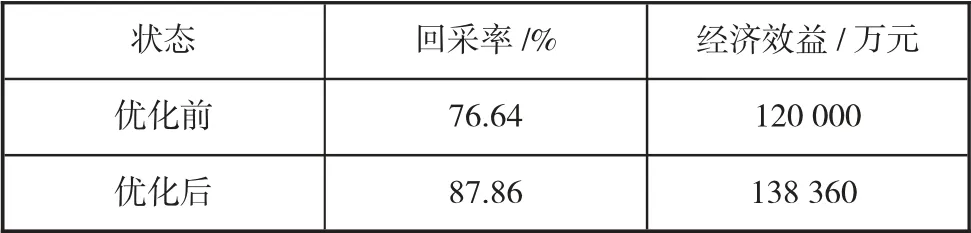

对上述采煤参数和采煤工艺进行优化设计,具体的优化效果如表2 所示。

表2 采煤工艺及采煤参数的优化效果

4 结语

综采工作面的开采效率和开采安全性是煤矿企业的关注的两大指标。同时,在实际开采过程中由于地质条件、煤层条件的变化对应液压支架所承受的载荷、工作阻力以及巷道围岩的变形均处于动态变化状态。故,实际生产中需结合工况对采煤工艺及其对应的参数进行优化。本文以上述思路对32010 工作面综采工艺及参数进行优化,使其工作面的回采率提升11.22%,直接经济效益增加18 360 万元。