层冷工艺和卷取温度对700 MPa 大梁钢组织性能的影响

2022-04-02郭晓雨汪云辉

郭晓雨, 汪云辉

(唐钢钢铁集团有限责任公司, 河北 唐山 063000)

目前汽车产业发展的关键性技术是汽车轻量化技术,今后在保证安全性能的前提下追求整车的轻量化,以达到车辆运营的经济性是今后汽车工业发展的重要趋势。汽车大梁钢作为汽车结构用重要的承载部件用钢,要求具有较高的强、塑性配合,由于车梁制造工艺复杂,因此对大梁钢的成型、焊接工艺性能均提出较高的要求[1-3]。轧后控制冷却对改善产品的性能具有重要意义,虽然针对这一过程已经进行了多项研究,但是大多数都是采用实验室热模拟的方法进行的研究,和实际生产还是存在较大的差距。因此,本文采用热连轧技术生产出700 MPa 级大梁钢,并研究不同层冷工艺及卷取温度对组织及性能的影响规律。

1 试验材料与方法

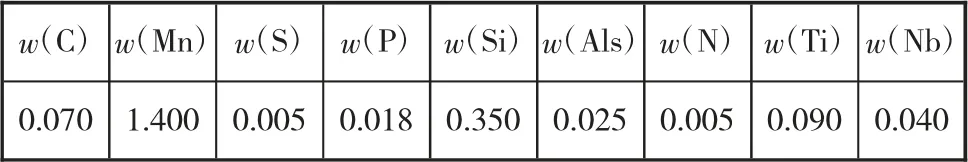

试验材料为宽1 500 mm、厚4 mm 的700 MPa级汽车大梁钢,其化学成分如表1 所示,热轧工艺参数如表2 所示。

表1 试验钢的化学成分 %

表2 热轧工艺

取2 组试样,1 组试样为层冷工艺不同,分别采用前段集中冷、后段稀疏冷和两段冷却,另1 组的卷取温度分别为630 ℃和600 ℃。将试样制备成金相试样,用质量分数为4%的硝酸酒精溶液侵蚀。用光学显微镜对试样金相组织进行观察并拍照,结合“截点法”和ImageJ 软件对平均晶粒尺寸进行测量。为了保证测量的准确性,所测量的晶粒数大于500 个。分别用场发射扫描电镜和能谱分析仪对钢中析出相的形貌和化学成分进行观察。

2 结果与讨论

2.1 层冷工艺对组织性能的影响

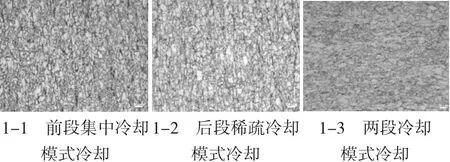

采用相同的终轧温度(880 ℃)和卷取温度(630℃),研究分析了相同厚度的钢板在不相同的冷却方式下成品组织的变化情况,不同层冷工艺试样的金相组织如下页图1 所示。从图中可观察到三段试样组织都为铁素体+珠光体,图1-1 为前段集中冷却模式冷却;图1-2 为后段稀疏冷却模式冷却;图1-3为两段冷却模式。从图中看出,图1-1 的晶粒尺寸明显较图1-2 中的晶粒均匀细小,经过imageJ 软件对晶粒尺寸进行计算,图1-3 平均晶粒尺寸为7.6μm,图1-2 平均晶粒尺寸为8.0μm,图1-1 平均晶粒尺寸为8.5μm。Nb 和Ti 元素会提高钢种的再结晶温度,当试验钢终轧温度为880 ℃时,此时试验钢正处在高速大压下变形条件下,晶粒内储存着大量的变形带,奥氏体晶粒随着压下率的增加而伸长。A-F 相变时,在奥氏体晶界和变形带上都促使A 形核,使A的形核点增多,F 晶粒进一步细化,而此时两段冷却以最快的冷速使轧后的钢板快速进入铁素体形核温度区间,使铁素体晶粒得到充分的细化,加上后续的空冷,使得铁素体晶粒均匀化[4-7]。前段集中冷由于冷却时间较短,试样钢返红温度较高,被压扁的较细晶粒沿晶界形核,少量较粗的晶粒却随后长大,使得试样钢晶粒均匀性较差。后段稀疏冷却,由于冷却速度较慢,使得晶粒长大较快,无法实现细晶强化的效果,使得试样钢最终的性能偏低。

图1 不同层冷工艺试样的金相组织

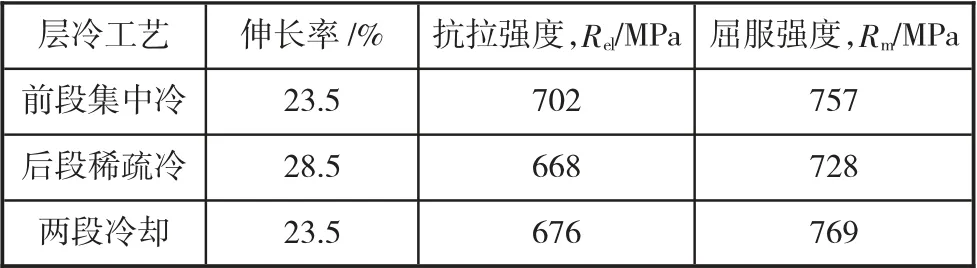

经过万能试验机对不同层冷工艺的试样进行力学性能检测,结果如表3 所示。两种层冷工艺的试样力学性能全部合格,但工艺为前段集中冷却模式的试样力学性能高于工艺为后段稀疏冷却模式的试样,两段冷却模式的试样力学性能最高。

表3 不同层冷工艺试样的力学性能

2.2 卷取温度对组织性能的影响

不同卷取温度试样的金相组织如图2 所示。从图中可观察到,图2-1 为多边形铁素体和珠光体,图2-2 组织由多边形铁素体、准多边形铁素体和少量珠光体组成。对比图2-1 和图2-2 可以观察到,卷取温度为600 ℃时,组织为针状、长条状或边界无规则的多边形状(图中亮白凸起部分为铁素体晶界)的铁素体;当温度为630 ℃卷取时,不规则的铁素体晶粒较少,且晶粒尺寸明显增大,铁素体晶界明显变得清晰、平整。在不同的卷取温度下,为了定量对比晶粒尺寸,采用Imagepro plus 软件和截线法,测量卷取温度为640 ℃、600 ℃时铁素体平均晶粒尺寸分别为7.6μm、7.2 μm。

图2 不同卷取温度试样的金相组织

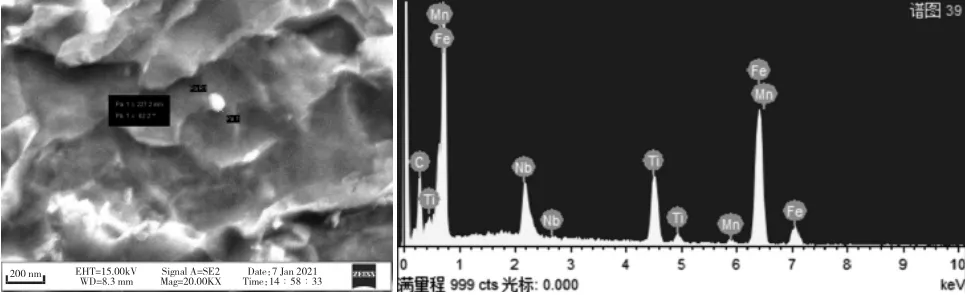

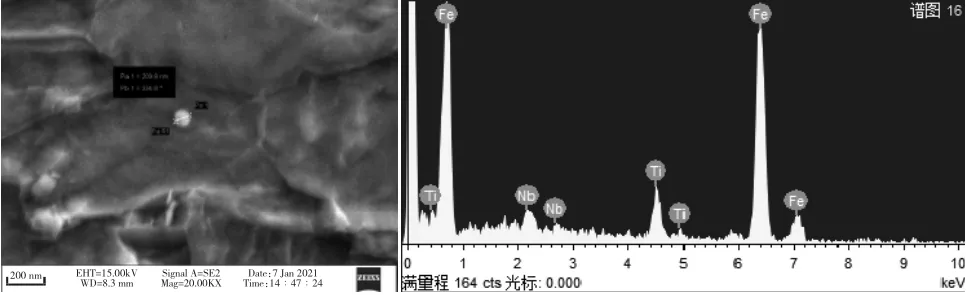

两种试验钢的析出物形貌如图3、图4 所示,从图中可以观察到铁素体晶粒内分布均匀的圆形白色颗粒状析出物,通过Imagepro plus 软件测量析出物平均直径为200 nm 左右。通过对试验钢中的大量白色小颗粒和基体进行EDS 点扫描分析,卷取温度为630 ℃的扫描结果如图3 所示,卷取温度为600 ℃的扫描结果如图4 所示。试验钢中的析出物均为Ti和Nb 的碳化物,说明主要差异在于析出物的含量不同,而析出物的种类却没有明显差异。

图3 卷取温度630 ℃扫描图片及EDS

图4 卷取温度600 ℃扫描图片及EDS

卷取温度为600 ℃时,此时相变区冷速较快,使得晶粒得到细化,针状铁素体和多边形铁素体增加,细晶强化提高了基体组织的强度,由于温度降幅小,细晶强化效果弱于析出强化效果,从而导致卷取温度为600 ℃时强度相对于630 ℃时略有增加。不同卷取温度下试样的力学性能如表4 所示。在卷取温度为600 ℃时,中心带状组织大幅度减少,组织更加均匀,(Ti,Nb)C 复合析出物增多,组织均匀化和析出物的沉淀强化两大强化方式使的基体强度相对于卷取温度为630 ℃显著提高[8-10]。因此,卷取温度为600 ℃时,性能最好。

表4 不同卷取温度下试样的力学性能

3 结论

1)在轧后不同的冷却工艺中,两段冷却模式所得到的产品强度优于前段集中冷却模式所得到产品强度和后段集中冷却模式所得到的产品强度。

2)在相同的冷却模式条件下,随着卷取温度的降低,析出物含量不断减少,针状铁素体和及多边形铁素体逐渐增加,大梁钢的强度先升高然后降低。

3)当卷取温度为600 ℃时,此时的析出强化效果要大于细晶强化,因此试样的显微组织的均匀性最好,抗拉强度也最高。